Изобретение относится к снособу получения кумола лз бензола и пропилена.

Способ МОЖ1НО ИСпользовать для получения алкилированных ароматических углеводородов, используе-.мых, в частности, в химическом синтезе других соединений.

Известен способ получения кумола 11. согласно которому жидкий бензол и жидким пропилен загружают в реактор и проводят реакцию в одной или нескольких зонах алкилирования з контакте с катализатором ал.килирования. Для того чтобы свести до минимума образованяе диалкил.ированных продуктов бензола, поддерживают молярный избыток бензола во всей реакционной зоне примерно от 4: 1 до 16 : 1, предпочтительно 8 : 1 частей бензола к пропилену. Реакции, сопровождающие получение изопропилбензола, усложняют использование известного способа. Одной из них является образование диалкилированных бензолов, таких как ди- и три:изопропилбензол, а не моноалкилирозан :1ЫЙ продукт. Конкурирующую реакцию ограничивают за счет использования большого молярного избытка бензола. Другой реакцией, вызывающей потери в выходе кумола, в расчете на загруженный пропиленовый реагент, является образование олигомеров ироиилена, таких как димероз 1 тримеров пропилена, которое незначительно происходит даже при большом молярном избытке бензола. Тримсры пропилена и некоторые тетэамеры пропилена кнпятят Б.месте с клмслом. Пр.исутств)е эт.гх олефинов препятстз -гт реакции окисления, используемой при полумен;п1 фенола из кумола, эту побочн}ю реакцию олигомер11зации следует ограничив.чть для получения высокочистого продукта.

Реакция алкилпрования экзотермпчна, поэтому температура , реактора интенсивно увеличивгется. аналог)1чно увеличивается образование остаточных продуктов кумола за счет ко ;;чур:; рую1цих реакций. Иодъем температуры о5кч;ю ограничазают катализированием в отдельных зонах и использованием охлаждающей среды между последовательным) зонам алкилированпя. Подъем температуры реакщюнной в каждой зоне огрлнич))Бают охлаждением, а также регу.ированисм молярного избытка бензола, згг.г/ лземого в реакторе, причем бензол слу;:.;1т в качестве теплоиоглотителя при алкилмровзнцп. Tnisin; образом увеличение молярного избытка бензола с соответствуюииш разОавленпем пропиленового реагента в кем не только создает большое количество : лкилируемых ароматических групп, уменьшающих олигомеры II иереалкилированные побочные продукты,

по также снижает образование нежелательных побочных продуктов.

Д.чЯ получения нул :ного зысокомолярного избытка бензола в сырье обычно разделяют вытекающий TSOTOK из реакционной зоиы для обогащения бензолом потока, пригодного для рециркуляции. Двумя основными комлонентамИ выходящего потока реакционной зоны являются ббнзол и кумол, поэтому необходимо нх разделение (кумол является более зысохокн.пяшпм компоненTo.vi). Для получения С1гкщенного потока бензола, сравнительно свободного от кумола и пригодного для рециркулирования з резекционную зону, бензол выпаривают и фракционируют, для чего требуется тепло и создание соответстзующего противотока в бензольном фракцяонаторе, причем потребление тепла пропорционально отношению бензола к проиилену в подаваемом сырье.

Целью предлагаемого изобретения является упрощение технологии процесса за счет сокращения расхода энергии.

Поставленная цель достигается способом получения |Кумола, каталитическим алкилированием бензола пропиленом, заключающимся в том. что псодукт алкилирова«ия разделяют на две части, одну из которых рецир.кудируют на стадию алкилирования, другую разделяют на фракции, содержащие бензол, кумол к дп- и трипзопропилбензол, причем последнюю фракцию подвергают трансалкилирозанию с бгнзолом о Присутствии Катализатора тралсалкилированИЯ, продукт трансалкилирования подают на стадтио разделения на фракция, выделенный при это.м бензол частичио возвраща от lia стадию алкилирования и частично на стадию трансал; илирования.

Предпочтительно в качестве катализатора алкклироваяи.ч. попользовать твердый фосфоркокислохньш катализатор.

Предпочтительно в качестве катализатора трансалкилнрозания использовать трехфтористый бор на носителе.

Способ состоит из следующих стадий:

а)проведение реакции пропилена с избытком бензола в присутствии катализатора алкилирования в условиях алкилирования в реакционной зоне;

б)разделение полного жидкого выходящего потока этой зоны не менее чем на ли части одинакового состава;

в) рецнр.кулирование одной из частей выходящего потока в реа кционную зону алкидиравания;

г)подача другой части потока и выходящего потока зоны трансалкилирования з зону разделенля;

д)отделе1Ние из смещанных выходящих потоков в зоие разделения обогащенного бензолом потока, потока кумола ,и потока, обогащенного ди- к триизопропиленбензолом;

е)трансалкилирование последнего потэка бензолом в присутствии катализатора трансалкилирования в зоне трансалкилирования, чтобы получить дополнительное количество кумола;

ж)подача выходящего потока последней зоны в зону разделения в виде выходящего потока зоны трансалкилирования;

з)пропускание хотя бы части обогащенного бензолом потока из зоны разделения в зону алкилирования;

,и) выведение потока полученного кумола из зоны разделения.

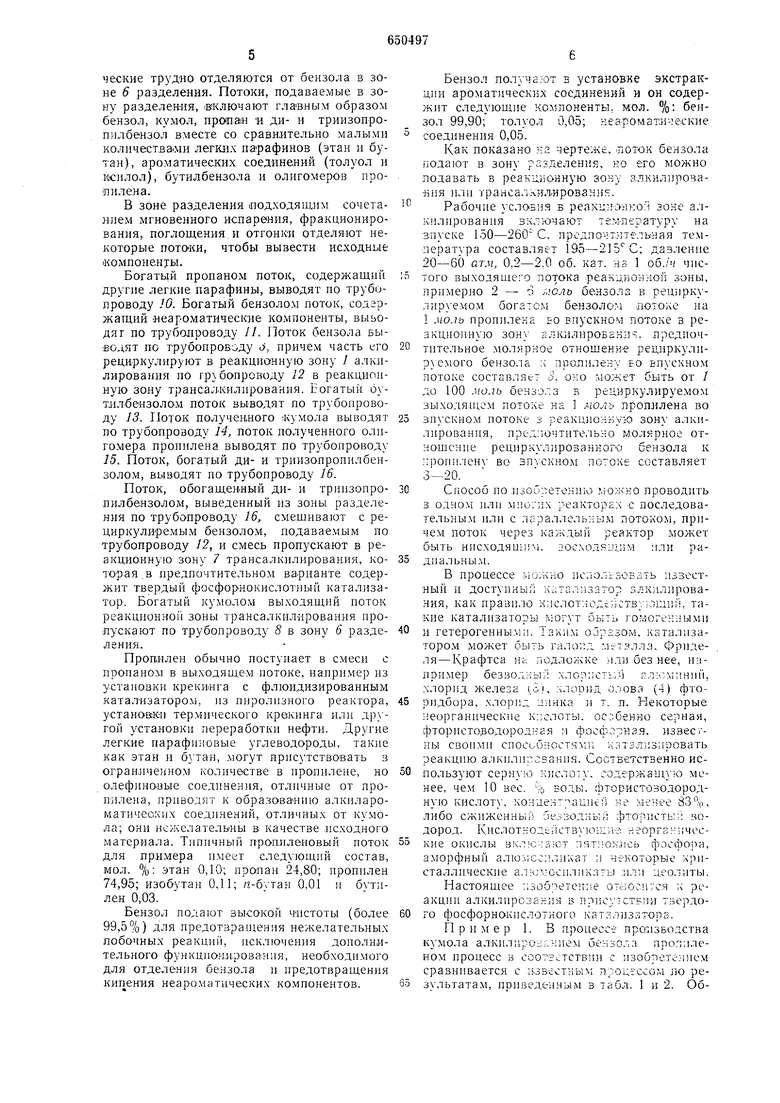

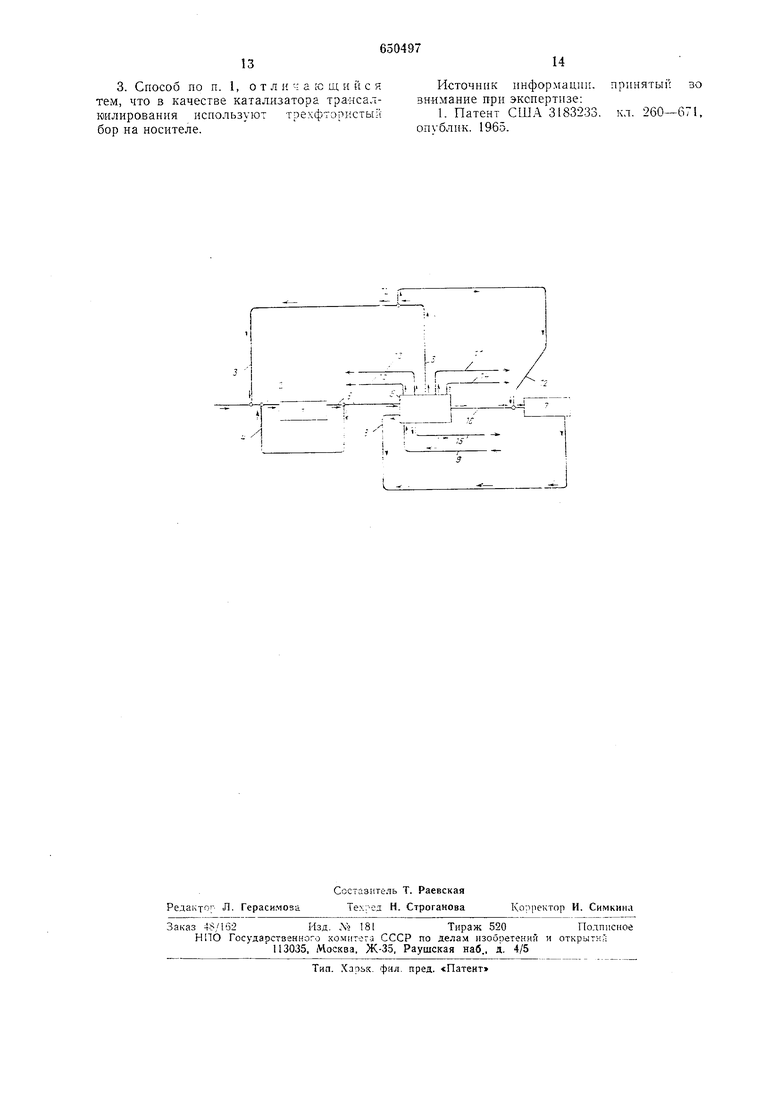

На чертеже приведена схема осуществления изобретения.

Пропилен подают в зону 1 алкилиро-зания по трубопроводу 2. Бензол получают в виде рециркулируемого потока и подают в зону } алкилирования по трубопроводу 3, который соединяется с трубопроводом 2. Выходящий рециркулирующий поток зоны алкилирования, содержащий в основном бензол и кумол, направляют в зону алкилирования по трубопроводам 4 и 2. Последний поток поставляет допо.тнительное количество бензола, необходимое для увеличения молярного отнощения бензол - пропилен в реакционной зоне алкилировання. Перемещанную смесь пролилена рещ ркулироваиного бензола и рециркулированного потока подают в реакционную зону / по трубопроводу 2. Выходящий поток из реакционной зоны 1 алкилирования выводят по трубопроводу 5, часть рециркулируют по трубопроводу 4 для создания реци.ркхмиРующего потока, а остальную часть пропускают по трубопроводу 5 в зону 6 разделения. В зону 6 разделения подают выходящий иоток из реакционой зоны 7 трансалкилирования, причем выходящий поток зоны 7 трансалкилирования проходит по тр}-бопрово ду 8. Поток подаваемого бензола по трубопроводу 9 также поступает в зону разделения.

Богатый пропиленом поток, постхпагощий в реакционную зону алкпдирования но трубопроводу 2, MOHvHO получить в виде потока от различных процессов, как каталитический крекинг в ожиженном слое или пиролиз, и он, как правило содержит непрореагировавщие парафины, в основном пропан, а также существенно меньщие количества этана и бутана. Олефины, отличные от пропилена, приводят к нежелательным продуктам в реакции алкллирования для получения кумола, поэтому пропилен обычно составляет не .менее 99% олефинового содержания потока. Поток исходного бензола, подаваемого в процесс по трубопроводу 9, - высокочистый продукт, содержащий не менее 99,5% бензола, получаемого при экстракции ароматики. Другие ароматические соединения являются вредными: из-за их присутствия получаются нежелательные побочные продукты, а неаромат -ческие трудно отделяются от бензола в зоне 6 разделения. Потоки, подаваемые в зону разделен:ия, «ключают главным образом бензол, кумол, пропан -и ди- н триизопропилбензол вместе со сравнительно малыми количества.ми лепшх парафинов (этан и бутан), ароматических соединений (толуол н кч;нлол), бутилбензола и олигомеров пропилена.

В зоие разделения подходящим сочетаннем мгновенного испарения, фракционирования, поглощения, и отгонки отделяют некоторые пото-ки, чтобы вывести исходные «омионенты.

Богатый пропаном поток, содержащий другие легкие парафины, выводят но трубопроводу 0. Богатый бензолом поток, содержащий «еароматические компоненты, выьодяг по трубопроводу п. Поток бензола БЫводят по трубопроводу о, причем часть его рециркулируют в реакционную зону 1 алкилирования ио гр бопроводу 12 в реакционную зону трансал.килирования. Богатый 6утллбензолом поток выводят по трубопроводу 13. Поток полученного :кумола выводят по трубопроводу 14, поток полученного олигомера пропилена выводят ио трубопроводу 15. Поток, богатый ди- и триизопропилбензолом, выводят по трубопроводу 16.

Поток, обогащенный ди- и триизопропилбензолом, выведенный из зоны разделения ио трубопроводу 16, смешивают с рециркулиремым бензолом, подаваемым по трубопроводу 12, и смесь пропускают в реакционную зону 7 трансалкилирован.ия, которая.в предпочтительном варианте содержит твердый фосфорнокислотиый катализатор. Богатый кумолом выходящий поток реакционной зоны трансалкпл-ирования пропускают по трубопроводу 8 в зону 6 разделення.

Пропилен обычно поступает в смеси с пропаном в выходящем потоке, например из установки крекиап-а с флюидизированным катализатором. пиролизного реактора, установки термического крекинга или др гой установки переработки нефти. Другие легкие парафиновые углеводороды, такие как этан и бутаи, могут присутствовать з огранлчезшом количестве в иропилене, но олефиназые соединения, отличные от проП; лена, приводят к образованпю алкилароматических соединений, отличных от кумола; они нежелательны в качестве ,ис.одного материала. Типичный ирои.иленовый поток для примера имеет следующий состав, мол. %: этан 0,10; проиаи 24,80; иропилен 74,95; изобутан 0,11; 0.01 и бутилен 0,03.

Бензол подают высокой чистоты (более 99,5%) для предотвращения нежелательных побочных реакций, исключеиия доиолнительного функционлрова ния, необходимого для отделения бензола и предотвращения кипения неароматических компонентов.

Бензол получают в установке экстракции ароматических соединений и он содержит следующ е компоненты, мол. %: бензол 99,90; толуол 0,05; неароматлческие соединения 0,05.

Как показано ка чертеже, лоток бензола подают в зону рлзделеиия, но его можно атодавать в реакционную алкилирования или трансалл;.ч ирован1 я.

Рабочие условия в реакц: анко:1 зоне алкилирования включают температуру на зпуске 150-260С, предпочГПельная температ ра составляет 195-215 С; давление 20-60 ат.м, 0,2-2.0 об. кат. на 1 об./. чистого выходящего потока .реакдБОНной зоны, примерно 2 - 6 },юль бензола в рецнркулируемом богатом бензоло- потоке на 1 моль ироиилена ьо впускном потоке в реакционную ЗОН} алкилирОБан; -:. предпочтительное молярное отнощени-е рециркулируемого бензола л лролилену ЕО впускном потоке составляет 3. око быть от / до 100 .ио.гь бензо.а в рециркулируемом зы.ходяиюм потоке на 1 моль пропилена во впускном потоке з реакционную зону алкилирования, предпочтительно молярное отнощсние рециркулированногО бензола к ;;роп лену во BDVCKHOM потоке составляет 3-20.

Способ по изоиретен ио нохко проводить в одном )1Л11 Mio/jix ; еакторал с последовательны.м или с параллельным потоком, причем иоток через каждый реактор может быть нисходяи1 м. 3 OCX од я и 1,1 м мли радиальным.

В процессе яожно iiciio.iisoBaTb известный и доступный катализатор зл илирования, как иравило к; слотнодс; ству;а11и ;1, такие катализаторы . быть гомоге:нными и гетерогенным;. Taкii i ооргзом, каталпзаторо.м может быть гало;:д м;т.чллл, Фриделя- Крафтса на подложке ил}1 без нее, например безводный хлор::сть;й , железа , хлорид оловз (4) фторидбора, хлорид иннка и т. п. Некоторые неорганические кнслоты. особенно серная, фтористоводородная и фосфорная, известны своими спосьбнсстямп -;атзл1:з;1ровать реакцию алкилИоСвания. Сослветственно используют серную кислоту, содержащую менее, чем 10 вес. % воды, фтористоводородную кислоту, концентрацией ке менее 83%, либо сжиженный беззодный фтористь;;: нодород. Кислотнод ; стБ}-ю1Ц)е неорганические окислы Bix..C-iarGT :1ЯТ:;о;.)СЬ фэсфо та, аморфный алюмсснликат н некоторые щ сталлические ал;и,;осилпкаты .или део.читы.

Настоящее нзобретеп е OTiHOCiivcH к реакции алкилирсзан; Я в npJicyTCTBJur твердого фосфорнокислотного кат:-;л)затора.

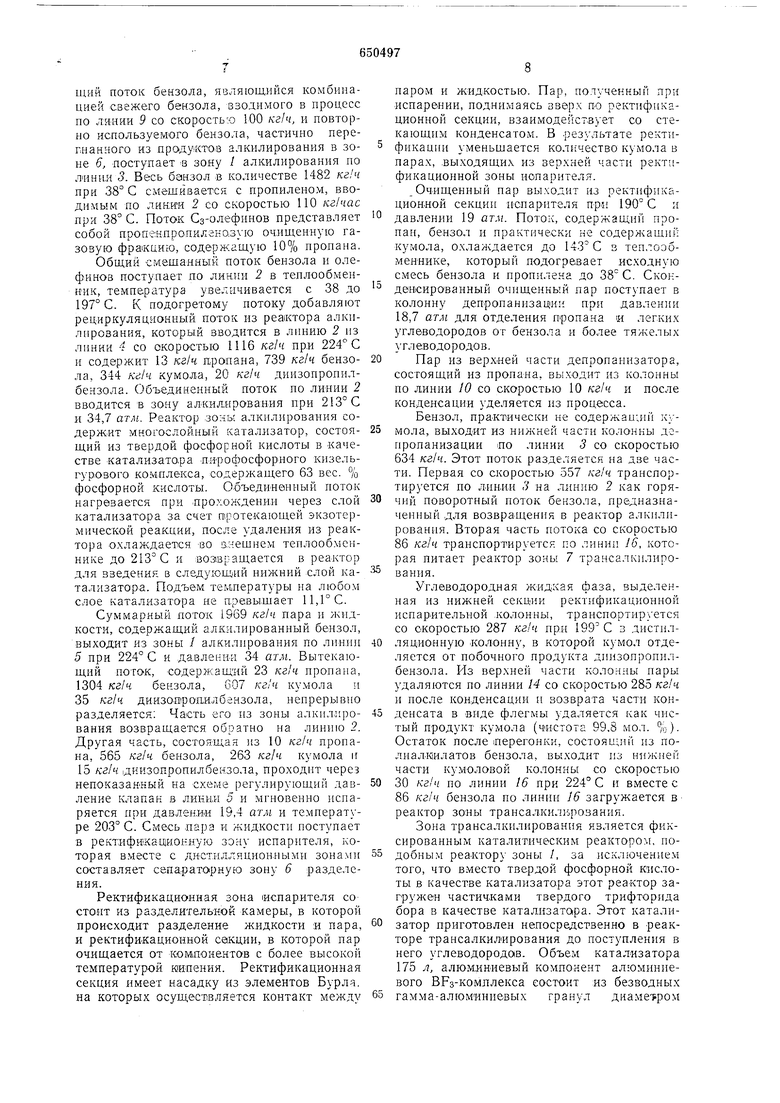

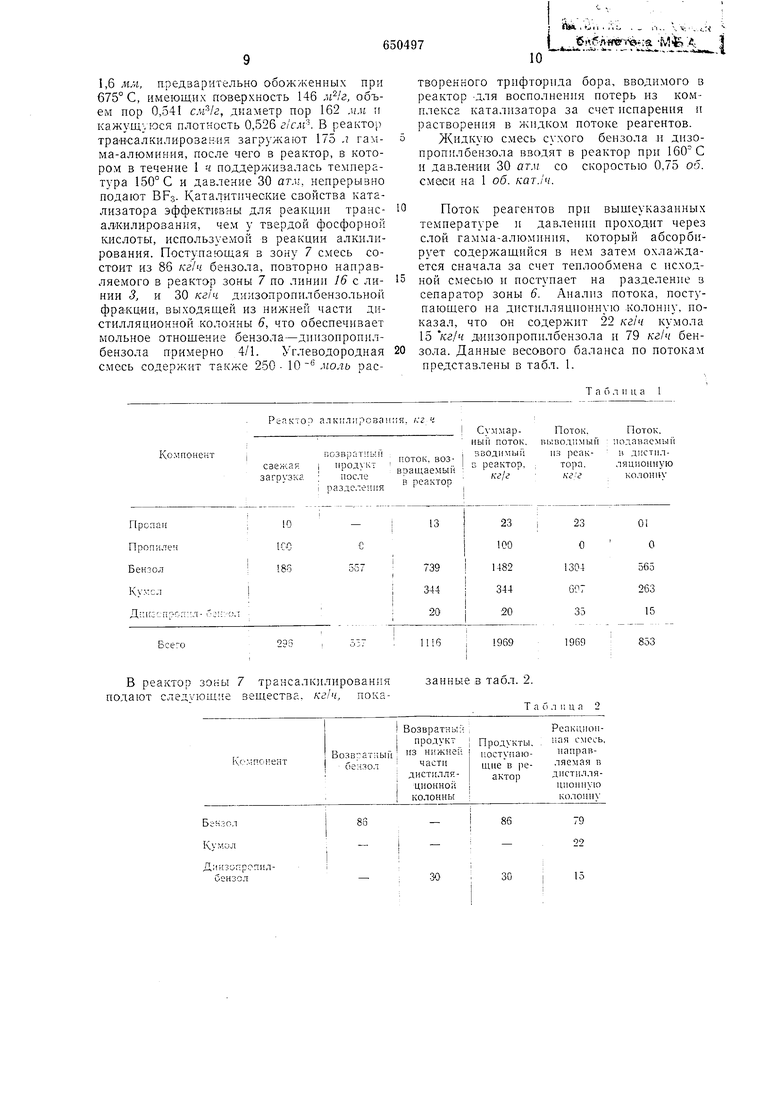

Пример 1. В процессе про:изБодства кумола алкил;1рО:;: нием бенэо.л .;ieном ироцесс в соотрстствии с изобретением сравиивается с : зв л:тным процессом ио результатам, приведенным з табл. 1 и 2. Общнй поток бензола, являюш,ийся комбинацией свежего бензола, вводимого в процесс цо л:янии 9 со скоростью 100 кг/ч, и повторно используемого бензола, частично перегнанного из продуктов алкилирования в зоце 6, поступает в зону / алкилирования по Л1ИНИ.И 3. Весь банзол в количестве 1482 при 38° С смешивается с пропиленом, вводимым по линии 2 со скоростью ПО кг/час при 38° С. Поток Сз-олефинов представляет собой пропекпро.пилгкО:зую очлщеиную газовую фракцию, содержащую 10% пропана. Общий смешанный поток бензола и олефинов поступает по линии 2 в теплообменник, температура увеличивается с 38 до 197° С. К подогретому потоку добавляют рециркуляционный поток из реактора алкилирозания, которы.й вводится в линию 2 из линии 4 со скоростью 1116 кг1ч при 224° С и содержит 13 кг/ч пропана, 739 кг1ч бензола, 344 /сй/ч кумола, 20 кг1ч диизопронилбензола. Объединенный поток по линии 2 вводится в зону алкидировавия при 213° С и 34,7 атм. Реактор зоны алкилированин содержит многослойный катализатор, состоящий из твердой фосфорной кислоты в качестве катализато,ра плрофосфорного кизельгурового комплекса, содержащего 63 вес. % фосфорной кислоты. Объединенный поток нагревается при .прохождении через слой катализатора за счет протекающей экзотермической реакции, после удаления из реактора охлаждается во з,нешнем теплообменнике до 213° С и воз1вращается в реактор для введения в следуюЩ|ИЙ нижний слой катализатора. Подъем температуры на любом слое катализатора не аревыщает 11,1° С. Суммарный поток 1969 кг1ч пара и жидкости, содержащий алкилированный беизол, выходит из зоны / алкилирования по линии 5 при 224° С и давлении 34 атм. Вытекающий пото-к, содержащий 23 кгч пропана, 1304 кг/ч бензола, 607 кумола и 35 кг1ч диизояропилбензола, непрерывно разделяется; Часть его из зоны алкил.ирования возвращается обратно на линию 2. Другая часть, оостоялдал из 10 кг/ч пропана, 565 кг1ч бензола, 263 кг/ч кумола и 15 кг1ч днизопропилбеизола, проходит через непоказанный на схеме регулирующий давление клапан в ЛИНЕЙ 5 и мгновенно испаряется при давлении 19,4 атм и температуре 203° С. Смесь пара и жидкости поступает в ректифи кащионную зону испарителя, которая вместе с листилляционными зонами составляет сепараторнуьэ зону 6 :разделения. Ректификационная зона испарителя со стоит из разделительной камеры, в которой происходит разделение жидкости и пара, и ректификационной секции, в которой пар очищается от компонентов с более высокой температурой юниения. Ректификационная секция имеет насадку из элементов Бурла. на которых осуществляется контакт между паром и жидкостью. Пар, полученный при испарении, поднимаясь вверх по ректификационной секции, взаимодействует со стекающим конденсатом. В результате ректификации уменьщается количество кумола в парах, .выходящих из верхней части ректификационной зоны испарителя. Очищенный пар выходит из ректификационной секции испарителя пр 190° С и давлении 19 атм. Поток, содержащий пропан, бензол и практически не содержащий кумола, охлаждается до 143° С в теплоэбменинке, который подогревает исходную смесь бензола и пропилена до 38° С. Сконденсированный очищенный пар поступает в колонну депропанизации при давлении 18,7 атм для отделения П1ропана и легких углеводородов от бензола и более тяжелых углеводородов. Пар из верхней части депропанизатора, состоящий из пропана, выходит из колонны по линии W со скоростью 10 кг/ч и после конденсации уделяется из процесса. Бензол, практически не содержаи;ий KVмола, выходит из нижней части колонны допропанизации по линии 3 со скоростью 634 кг/ч. Этот поток разделяется на две части. Первая со скоростью 557 кг/ч транспортируется по лин.ни 3 на линию 2 как горячий поворотный поток бензола, предназначенный для возвращения в реактор алкилировання. Вторая часть потока со скоростью 86 кг1ч транспортируется по линии 16, которая питает реактор зоны 7 трансалкилирования. Углеводородная жидкая фаза, выделенная из нижней секции ректификационной испарительной колонны, транспортир ется со скоростью 287 кгч при 199° С в дистилляционную .колонну, в которой кумол отделяется от побочного продукта днлзопропилбензола. Из верхней части колонны пары удаляются по линии 14 со скоростью 285 и после конденсации и возврата части конденсата в виде флегмы удаляется как чистый продукт кумола (чистота 99,8 мол. %). Остаток после перегонки, состоящий из полиаЛКилатов бензола, выходит нижней части кумоловой колонны со скоростью 30 кг/ч по линии 16 при 224° С и вместе с 86 кг/ч бензола по линии 16 загружается в реактор зоны трансал,килирования. Зона трансалкилирования является фиксированным каталитическим реактором, подобным реактору зоны /, за исключением того, что вместо твердой фосфорной кислоты в качестве катализатора этот реактор загружен частичками твердого трифторида бора в качестве катализатора. Этот катализатор приготовлен непосредственно в реакторе трансалкилирования до поступления в него углеводородов. Объем катализатора 175 л, алюминиевый компонент алюминиевого ВРз-комплекса состоит из безводных гамма-алюминиевых гранул диаме- ром

1,6 мм, предварительно обожженных при 675° С, имеющих поверхность 146 , объем пор 0,541 с., диаметр пор 162 мм и кажущуюся плотность 0,526 . В реактор трайсалкилирозания загружают 175 л гамма-алюминия, после чего в реактор, в котором в течение 1 ч поддерживалась температура 150° С и давление 30 атм, непрерывно подают ВРз- Каталитические свойства катализатора эффектк зны для реакции трансалкилирования, чем у твердой фосфорной кислоты, используемой в реакции алкилиро.вания. Поступающая в зону 7 смесь состоит из 86 кг1ч бензола, повторно направляемого в реактор зоны 7 по линии 16 с линии 3, и 30 кг/ч диизопропилбензольной фракции, выходящей из нижней масти дистилляционной колонны 6, что обеспечивает мольное отнощение бензола-днизопропилбензола примерно 4/1. Углеводородная смесь содержит также 250- Ю- моль растворенного трифторида бора, вводимого в реактор -для восполнения потерь из комплекса катализатора за счет испарения и растворения в жидком потоке реагентов. Жидкую смесь сухого бензола н дизопропилбензола вводят в реактор при и давлении 30 атм со скоростью 0,75 об. смеси на 1 об. кат.ч.

Поток реагентов при вышеуказанных температуре и давлении проходит через слой гамма-алюминия, который абсорбирует содержащийся в нем затем охлаждается сначала за счет теплообмена с исходной смесью и поступает на разделение в сепаратор зоны 6. Анализ потока, поступающего на дистилляционную колонну, показал, что он содержит 22 кумола 15 кг/ч диизопропилбензола и 79 кг/ч бензола. Данные весового баланса по потокам представлены в табл. 1.

т а б л 11 ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ удаления адсорбированного материала из адсорбента | 1977 |

|

SU1153813A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2004 |

|

RU2322430C2 |

| Способ разделения углеводородных компонентов | 1973 |

|

SU507260A3 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ, СПОСОБ АЛКИЛИРОВАНИЯ БЕНЗОЛА И СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА | 2000 |

|

RU2234490C2 |

| Способ получения изопропилбензола алкилированием бензола пропиленом | 2021 |

|

RU2770585C1 |

| ПОЛУЧЕНИЕ КУМОЛА С ВЫСОКОЙ СЕЛЕКТИВНОСТЬЮ | 2011 |

|

RU2517145C1 |

| СПОСОБ УДАЛЕНИЯ СОЕДИНЕНИЙ АЗОТА ИЗ ЖИДКИХ ПОТОКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2409543C2 |

| ПОЛУЧЕНИЕ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2015 |

|

RU2704975C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ БЕНЗОЛА ИЗОПРОПИЛОВЫМ СПИРТОМ ИЛИ СМЕСЬЮ ИЗОПРОПИЛОВОГО СПИРТА И ПРОПИЛЕНА | 2009 |

|

RU2525122C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЛКИЛБЕНЗОЛОВ | 2007 |

|

RU2394013C2 |

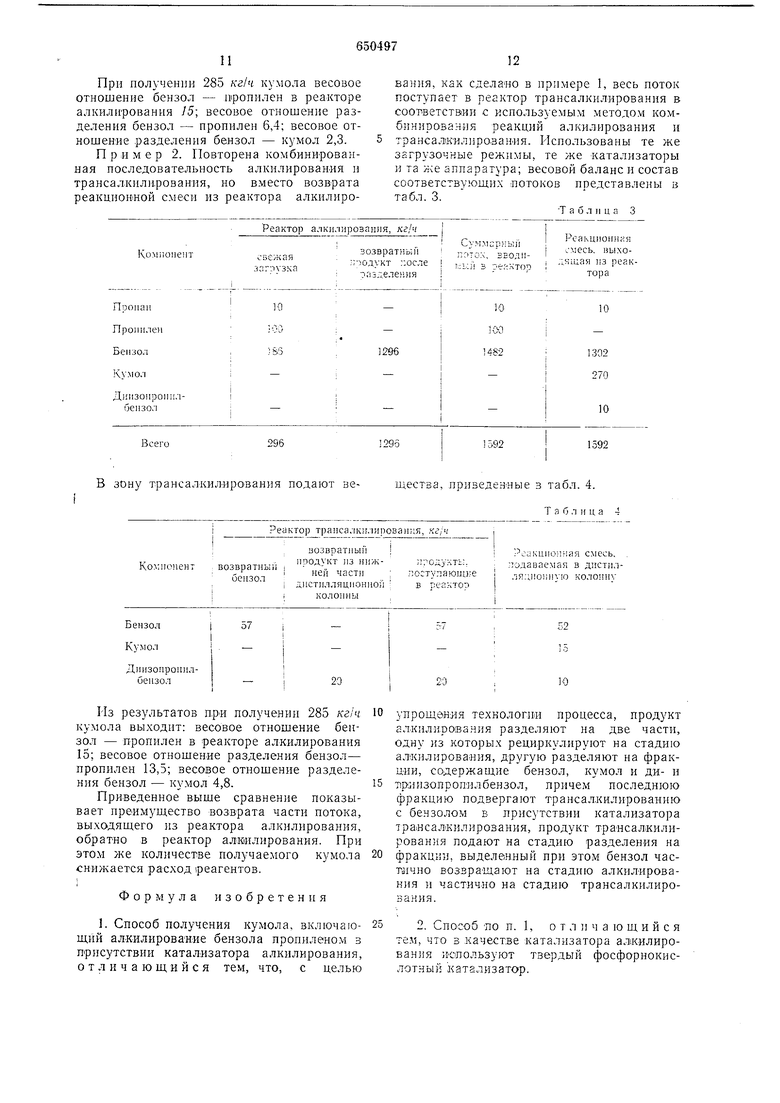

В реактор зоны 7 трансалкилирован я подают следующие вещества. кг1ч, пока1969

853

1969 занные в табл. 2. Т а б л г. ц а 2

11

При получении 285 кг1ч кумола весовое отношение бензол - Иропилен в реакторе алкилирования 15; весовое отношение разделения беизол - пропилен 6,4; весовое отношение .разделения бензол - кумол 2,3.

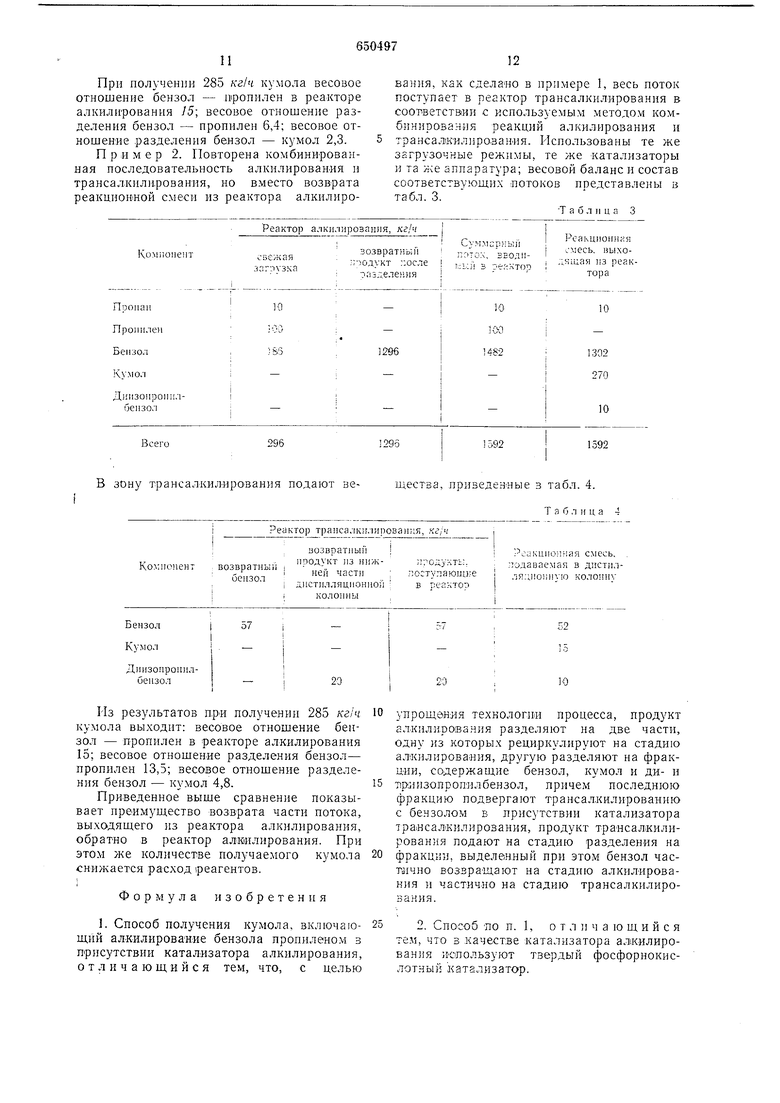

Пример 2. Повторена комбинированная последовательность алкилирования и трансалкилирования, но вместо возврата реакционной смеси из реактора алкилиро12

ва)1ия, как сделано в примере 1, весь поток поступает в реактор трансалкилирования в соотаетствии с используемым методом комбинирования реакций алкилирования и трансал1Килирозан«я. Использованы те же загрузочные режимы, те же катализаторы и та же аппаратура; весовой баланс и состав соответствующих потоков иредставле 1ы в табл. 3.

Т а б л II ц а 3

Реактор алкилирозапия,

Компонент

зозврат)1Ы11

;: одукт г,осле

7азделе1 ня

В зону трансалкилирования подают веПз результатов п,р« получении 285 кг1ч кумола выходит: весовое отношение беизол - пропилен в реакторе алкилирования 15; весовое отношение разделения бензол- пропилен 13,5; весовое отношение разделения бензол - кумол 4,8.

Приведенное выше сравнение показывает иреимущество возврата части потока, выходящего из реактора алкилирования, обратно в реактор алиилирования. При этом же количестве получаемого кумола снижается расход реагентов.

Формула изобретения

щества, приведенные з табл. 4.

Таблица 4

упрощения технологии процесса, продукт алкилирования разделяют на две части, одну из которых рециркулируют на стадию алкилированпя, другую разделяют на фракции, содержащие бензол, кумол и ди- и 7 р:иизопроп:плбензол, причем последнюю фракцию подвергают трансал.килированию с бензолом в присутствии катализатора трансалкилирования, продукт трансалкилирования подают на стадию разделения на фракции, выделенный при этом бензол часглчно возвращают на стадию алкилирования и частично на стадию трансалкилирования.

Источник информации, принятый зо внимание при экспертизе:

Авторы

Даты

1979-02-28—Публикация

1977-01-31—Подача