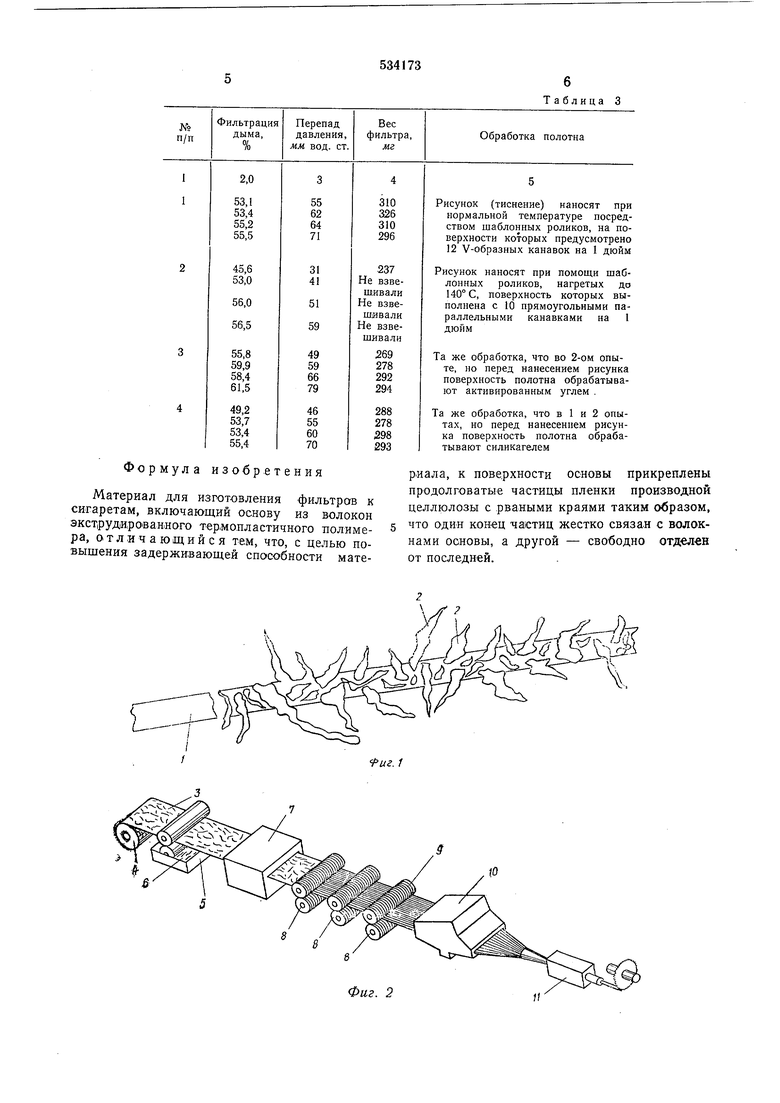

.Полученный материал поступает в устройство /I/ для изготовления сте.рждевого фильтра.

Пример 1. Основу из полипропиленовых волокон практически :равномер.но пропитывают раствором ацетата целлюлозы в ацетоне, посл-е чего высушивают до образования Пл-енки и подвергают гибке с целью разрушения пленки. Затем обрабатывают пластификатором, таким как триацетин, и подвергают

тиснению с нанесением на поверхность 20 параллельных продольных .прямоугольных канавок.

Из полученного материала изготовляют сигаретные фильтры длиной 20 мм и диаметром 24,8 мм. ;

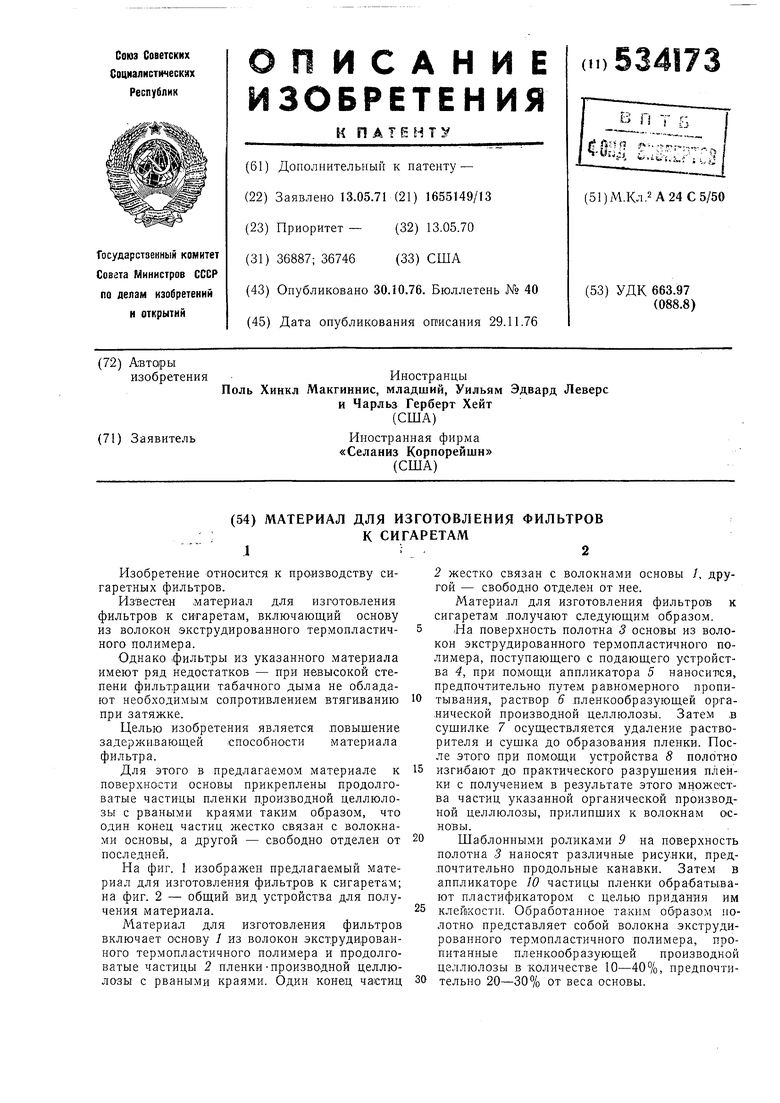

В табл. 1 приведены данные о составах фильтров (в процентах в пересчете на полный вес материала), а также о площади поверхности основы на 1 г.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРИЗАЦИИ НЕТКАНОГО ПОЛОТНА, ЭЛЕКТРЕТНАЯ ФИЛЬТРУЮЩАЯ СРЕДА, УПРУГАЯ ФИЛЬТРУЮЩАЯ МАСКА И РЕСПИРАТОРНАЯ МАСКА В СБОРЕ | 1994 |

|

RU2130521C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ФИЛЬТРУЮЩИХ ИЗДЕЛИЙ | 2007 |

|

RU2404306C2 |

| ВЫСОКОЭФФЕКТИВНАЯ ОДНОРАЗОВАЯ ЦЕЛЛЮЛОЗНАЯ САЛФЕТКА | 2008 |

|

RU2466873C2 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ФИЛЬТРАЦИИ (ВАРИАНТЫ) | 2005 |

|

RU2389529C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО ЭЛЕКТРЕТНОГО ПОЛОТНА С ПРИМЕНЕНИЕМ НЕВОДНОЙ ПОЛЯРНОЙ ЖИДКОСТИ | 2000 |

|

RU2247182C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО ЭЛЕКТРЕТНОГО ПОЛОТНА С ПРИМЕНЕНИЕМ СМАЧИВАЮЩЕЙ ЖИДКОСТИ И ВОДНОЙ ПОЛЯРНОЙ ЖИДКОСТИ | 2000 |

|

RU2266771C2 |

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИИ | 2011 |

|

RU2557619C2 |

| ОДНОКОМПОНЕНТНОЕ ОДНОСЛОЙНОЕ ВЫДУТОЕ ИЗ РАСПЛАВА ПОЛОТНО И УСТРОЙСТВО ДЛЯ ВЫДУВАНИЯ ИЗ РАСПЛАВА | 2007 |

|

RU2412742C2 |

| ЭЛЕКТРЕТНЫЕ ИЗДЕЛИЯ И ФИЛЬТРЫ, СТОЙКИЕ К МАСЛЯНОМУ ТУМАНУ | 1998 |

|

RU2199372C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРЕТНЫХ ИЗДЕЛИЙ И ФИЛЬТРОВ С ПОВЫШЕННОЙ СТОЙКОСТЬЮ К МАСЛЯНОМУ ТУМАНУ | 1998 |

|

RU2246979C2 |

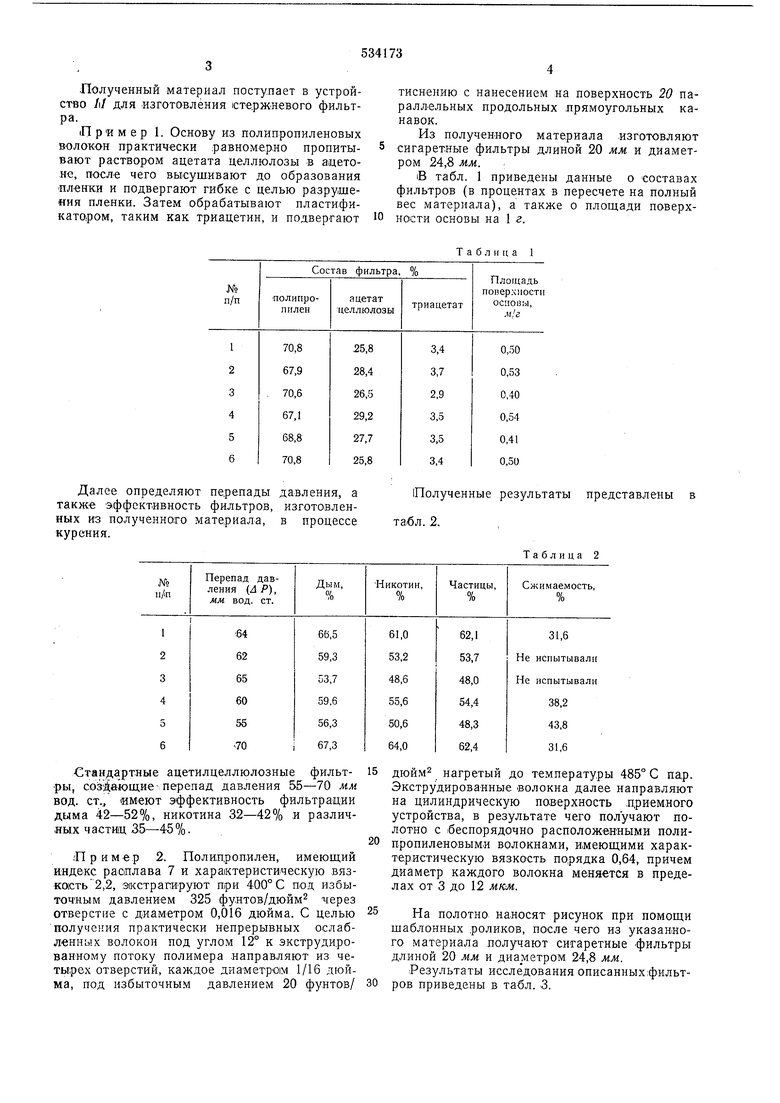

Далее определяют перепады давления, а такмге эффективность фильтров, изгото.вленных из полученного материала, в процессе курения. .Стандартные ацетилцеллюлозные фильт.ры, сойа« щие-перепад давления 55-70 мм вод. ст./ имеют эффективность фильтрации дыма 42-52%, никотина 32-42% и различных части Ц 35-45 %. Прим.ер 2. Полипропилен, имеющий индекс расплава 7 и характеристическую вязкость2,2, экстрагируют при 400° С под избыточным давлением 325 фунтов/дюйм через отверстие с диаметром 0,016 дюйма. С целью получения практически непрерывных ослабленных волокон под углом 12° к экструдированному потоку полимера .направляют из четырех отверстий, каждое диаметрам 1/16 дюйма, под избыточным давлением 20 фунтов/

Полученные результаты представлены в табл. 2.

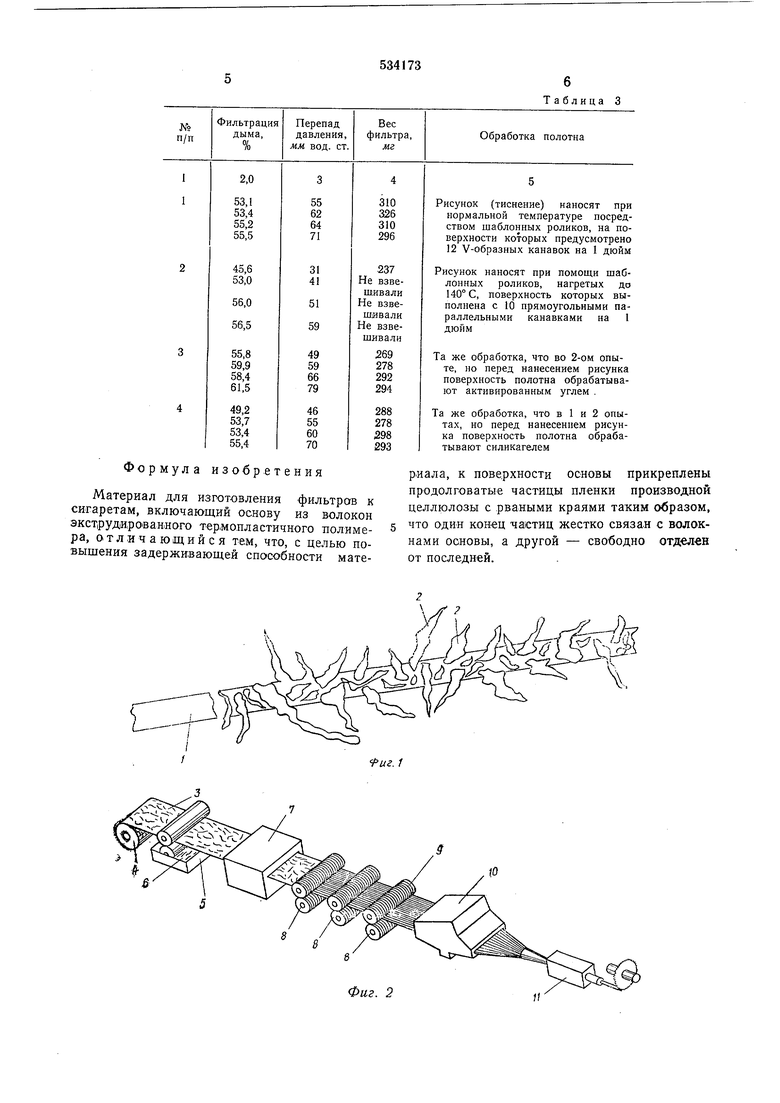

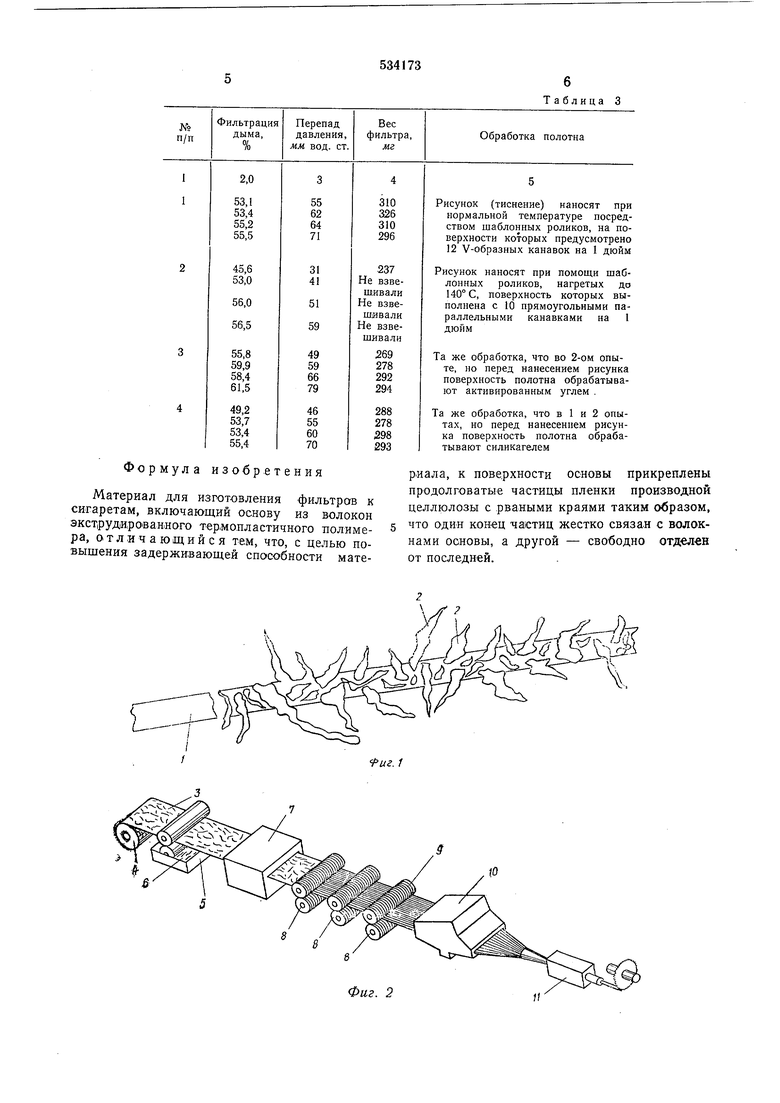

Таблица 2 дюйм нагретый до температуры 485° С пар. Экструдирова«ные волокна далее направляют на цилиндрическую поверхность .цриемного устройства, в результате чего получают полотно с беспорядочно расположенными полипропиленовыми волокнами, имеющими характеристическую вязкость порядка 0,64, причем диаметр каждого волокна меняется в пределах от 3 до 12 мкм. На полотно на.носят рисунок при помощи шаблонных роликов, после чего из указанного материала .получают сигаретные фильтры длиной 20 мм и диаметром 24,8 мм. Результаты исследования описанных фильтров приведены в табл. 3.

Таблица 3

Авторы

Даты

1976-10-30—Публикация

1971-05-13—Подача