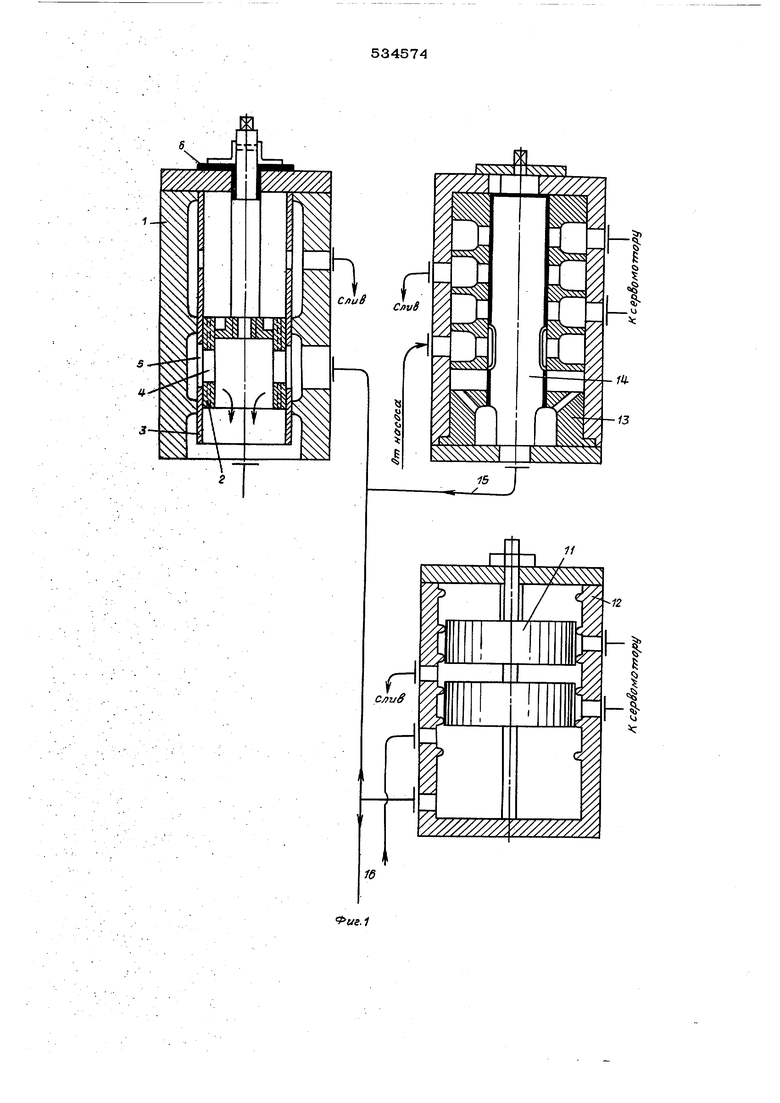

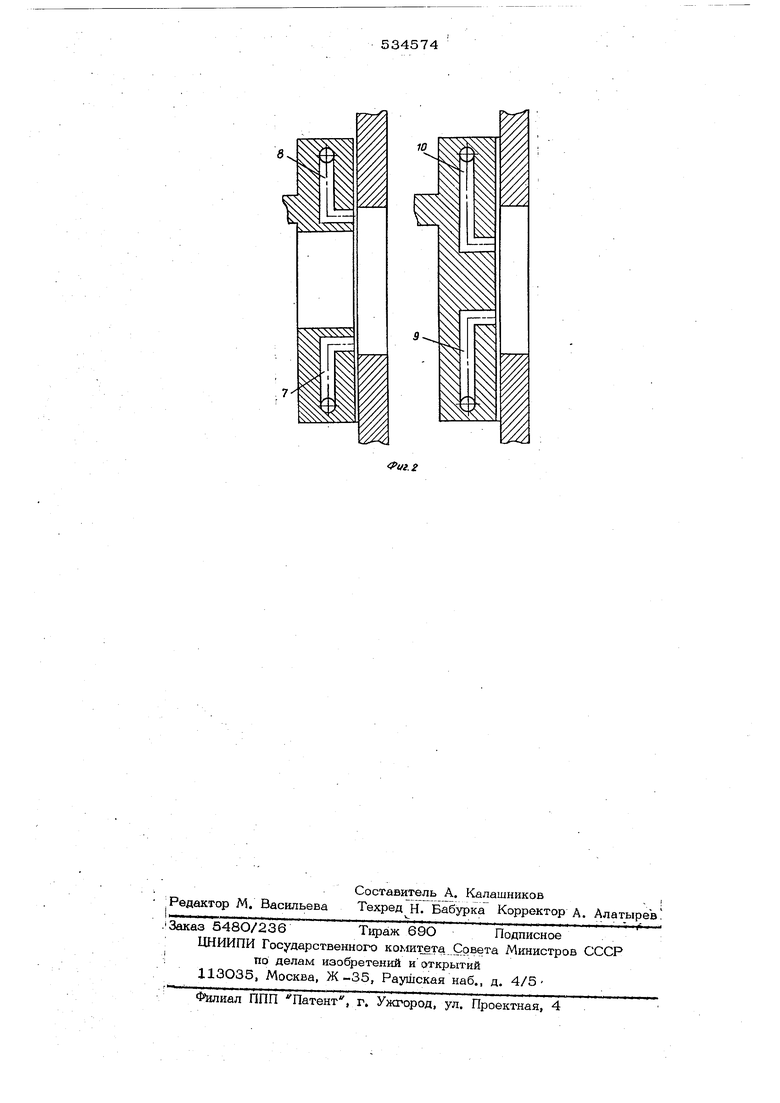

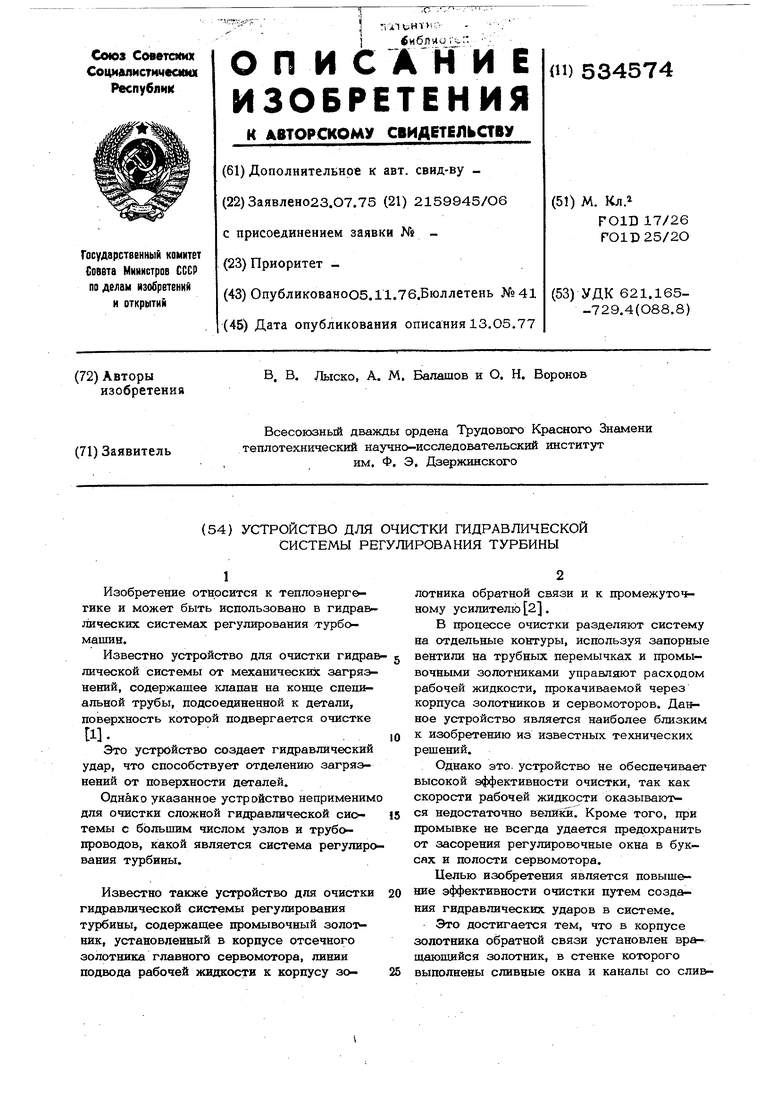

(54) УСТРОЙСТВО ДЛЯ ОЧИСТКИ ШДРАВЛИЧЕСКОЙ СИСТЕМЫ РЕГУЛИРОВАНИЯ ТУРБИНЫ ными тангенциальными участками, имеющими выходные отверстия на торцах золот ника и входные отверстия на его боковой поверхности, одна из групп которых расположена в плоскости сливных окон, а другая - вне этой плоскости. Для предохранения от засорения при промывке регулировочных окон в буксах внутри последних помещены защитные гиль зы с окнами подвода рабочей жидкости. Для предохранения от засорения полостей сервомотора промывочный золотник снабжен поршнями, расположенными напротив окон подвода рабочей жидкости к полостям сервомотора. На фиг. 1 схематически показано тгрерглагаемое устройство; на фиг. 2 - вращак щийся золотник в плоскости сливных окон и вне плоскости сливных окон, продольный разрез. В корпусе 1 золотника обратной связи штатные золотник и букса, имеющая узкие регулировочные окна, заменены вращающим золотником 2 и буксой 3 со сливными окнами соответственно 4 и 5, выполненными против окон подвода рабочей жидкости вкорпусе. Подвеска золотника 2 осуществле на на опорно-упорном подшипнике 6. В стенке золотника 2 имеются две группы каналов с входными отверстиями, располо- женными на боковой поверхности золотник со стороны подвода жидкости, и сливными тангенциальными участками с выходными отверстиями на торцах золотника: группа 7 и 8 расположена в плоскости сливных окон, а группа 9 и 1О в глухой части стенки золотника. Для отсечного золотника с легко вынимаемой буксой эта букса и золотник заменены промывочным золотником 11, устана ливаемым в штатном корпусе 12 и перекрывающим своими поршнями окна подвода рабочей жидкости к полостям главного сервомотора. Для золотника с трудно вынимаемой буксой с целью предохранения от засорения регулировочных окон, а также камер между буксой и корпусом, в буксе 13 устанавливается защитная гильза 14. Связь между корпусом золотника обратной связи и отсечным золотником осущест вляется щтатным трубопроводом 15 (линия обратной связи), связь линии обратной связи с корпусом золотника промежуточного усилителя осуществляется трубопроводом 16 (линия промежуточного усиления). На время промывки золотник промежуточного усилителя удаляется. Этим обеспечивается непосредственная связь линии 15 и 16 со сливом. При промывке рабочая жидкость направляется промывочным золотником 11 или гильзой 14 в линии 15 и 16. Вращаясь, золотник 2 резкими поочередными открытиями и закрытиями сливных окон 5 создает в системе гидроудары, что приводит к возникновению упругих волн на омываемых жидкостью поверхностях. При этом механические загрязнения в системе испытывают попеременное ударное воздействие фронта повышения и понижения давления, что уменьщает их сцепление с внутренними поверхностями трубопроводов и деталей системы регулирования. Подход к сливным сечениям системы волны повышения давления приводит к соответствующему мгновенному повыщению скорости потока, что также способствует более качественной отмывке системы. Кратковременные изменения давления в трубопроводах вызывают упругие деформации их стенок. При этом от стенок отслаиваются продукты коррозии и другие механические частицы и смываются потоком жидкости. Вращение золотника осуществляется за счет двух групп каналов с входными отверстиями, расположенными со стороны подвода жидкости, и сливными тангенциальными участками в торцовых частях золотника. Так как каналы группы 7 и В расположены в зоне сливных окон, когда давление у золотника снижается, а каналы 9 и 10 в глухой части, когда давление достигает максимального значения (гидроудар), то вращение золотника неравномерно. В зоне действия каналов группы 7 и 8 вращение замедляется, тем самым создаются условия для выноса механических загрязнений жидкостью. В момент перекрытия сливных окон (зона действия каналов группы 9 и 10) возникает гидроудар, значение.давления в каналах 9 и 10 достигает максимальной величины, и золотник проворачивается, В момент гидроудара обеспечивается эффективная очистка трубопровода к золотникам промежуточного усиления. Соотношение, включающее часть периметра, охватываемую глухой частью золотника, скорость вращения золотника 2, зависящую от величины сечения тангенциальных тверстий, и давление рабочей жидкости при открытых сливных окнах золотника, пределяет величину гидроудара. Эта величина не должна быть выше значений гидроударов, возникающих в процессе работы истемы, и выбирается из условий прочноси трубопроводов и сопряженных с ними еталей. Устройство опробовано на турбинах с водяной и масляной системой регулирования и позволяет значительно сократить время промывки системы и простоя турбины, повысить надежность последующей работы системы регулирования. ормула изобретения 1. Устройство для очистки гидравлической системы регулирования турбины, содержащее промывочный золотник, установленный в корпусе отсечного золотника глав ного сервомотора, буксы с регулировочными окнами и линии подвода рабочей жидкости к корпусу золотника обратной связи и к промежуточному усилителю, отличающееся тем, что, с целью повышения эффективности очистки путем создан гидравлических ударов в системе, в корпусе золотника обратной связи установлен вращающийся золотник, в стенке которого выполнены сливные окна и каналы со сливными тангенциальными участками, имеюшими выходные отверстия на торцах золотника и входные отверстия на его боковой поверхности, одна из групп которых расположена в плоскости сливных окон, а другая - вне этой плоскости. 2.Устройство но п. 1, отличающее с я тем, что, с целью предохранения от засорения при промывке регулировочных окон в буксах, внутри пocлeдниJc помещены защитные гильзы с окнами подвода рабочей жидкости. 3.Устройство по п. 1, отличающееся тем, что, с целью предохранения от засорения при промывке полостей сервомотора, промывочный золотник снабжен поршнями, расположенными напротив окон подвода рабочей жидкости к полостям сервомотора. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 325475, кл. F 28 Л 5/00, 1971. 2.Авторское свидетельство СССР № 311020, кл. F01D 25/33, 1970,

| название | год | авторы | номер документа |

|---|---|---|---|

| Система регулирования частоты вращения ротора паровой турбины | 1975 |

|

SU658301A1 |

| Редукционный клапан | 1987 |

|

SU1451658A1 |

| Гидравлическая система регулирования турбины | 1974 |

|

SU523995A1 |

| РЕГУЛИРУЮЩАЯ ЗАСЛОНКА ПАРОВОЙ ТУРБИНЫ | 2000 |

|

RU2180403C2 |

| Система регулирования частоты вращения паровой турбины | 1989 |

|

SU1624412A1 |

| ПАРОВПУСК ПАРОВОЙ ТУРБИНЫ | 2001 |

|

RU2204022C2 |

| БЫСТРОЗАПОРНАЯ ЗАХЛОПКА ПАРОВОЙ ТУРБИНЫ | 2000 |

|

RU2180404C2 |

| Система регулирования и защиты паровой турбины | 1991 |

|

SU1797671A3 |

| СИСТЕМА МАСЛОСНАБЖЕНИЯ ПОДШИПНИКОВ ТУРБОМАШИНЫ | 2010 |

|

RU2436968C2 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ПАРОВОЙ ТУРБИНЫ | 1993 |

|

RU2078949C1 |

Авторы

Даты

1976-11-05—Публикация

1975-07-23—Подача