1

Изобретение относится к области производства вакуумных СВЧ-,приборов, в частности к конструкции катода косвенного накала с эмиттирующими и незмиттирующими участками для применения в СВЧ-триодах, тетродах, клистронах и других приборах с секционированным электронным потоком ил-и системой электродов лучевого типа.

Известна конструкция катода, в -которой эмиттирующие и неэмиттирующие участки на рабочей торцовой по1верхности образованы запреосованной в тело катода молибденовой матрицей с отверстиями I.

Однако для использования в приборах с улучшенным токораспределением, в которых структура эмиттирующих и неэмиттирующих участко1В на катоде соответствует структуре управляющего (или фокусирующего) электрода, эти катоды имеют следующие недо.статки:

низкая равномерность и стабильность эмиссии катода из-за неравномерного распределения пористости рабочего тела в основном объеме и IB ячейках матрицы при размерах отверстий менее 150 мкм н толщине матрицы, необходимой для обеспечения достаточного механического -сцепления матрицы с телом катода;

-низкая равномерность эмиссии катода из-за неравномерности тепловых сопротивлений переходов между матрицей, ячейками и основным прессованным телом катода;

(Неудовлетворительная плоскостность рабочей торцовой поверхности катода из-за не-возможности проведения дополнительных механических операций (например, щлифовки), так как введение припуска на толщину матрицы еще больще ухудшает равномерность запрессовки в ячейках, а при малых толщинах низка прочность сцепления матрицы с телом.

Известен также оксидный катод косвенного накала с чередующимися эмиттирующими и неэмиттирующимп участками, образованными

размещенным в эмиттирующем теле 1сатода набором, по крайней мере, двух сеток из листового материала, одна из которых расположена на рабочей поверхности, а другая- в основании тела катода 2. Однако наиболее

целесообразно использовапие в приборах с секционированным или лучевым электронным потоком катодов, обеспечивающих высокую плотность тока, например прессованнопропитанных.

П-ри использовании ко 1струкци в лрессованно--п-ропятаппых катодах v место неравномерность и нестабк эмиссионных характеристик катод связаны с неравномерностью

прессовки и пропитки ячеек

на глубину, соответствующую необходимому запасу эмиссионного вещества. Катод технологически сложен в изготовлении из-за необходимости совмещения перемычек -различной толщины iB наборе, обеспечивающем достаточную толщину эмиссионного тела катода.

Целью изобретения является повышение равномерности и стабильности эмиссии и упрощение технологии изготовления катода.

Эта цель достигается тем, что в предлагаемом катоде толщина и расстояние между центрами ячеек сетки в основании тела катода, по крайней мере, в два раза превышает соответственно толщину и расстояние между центрами ячеек сетки в плоскости рабочей поверхности.

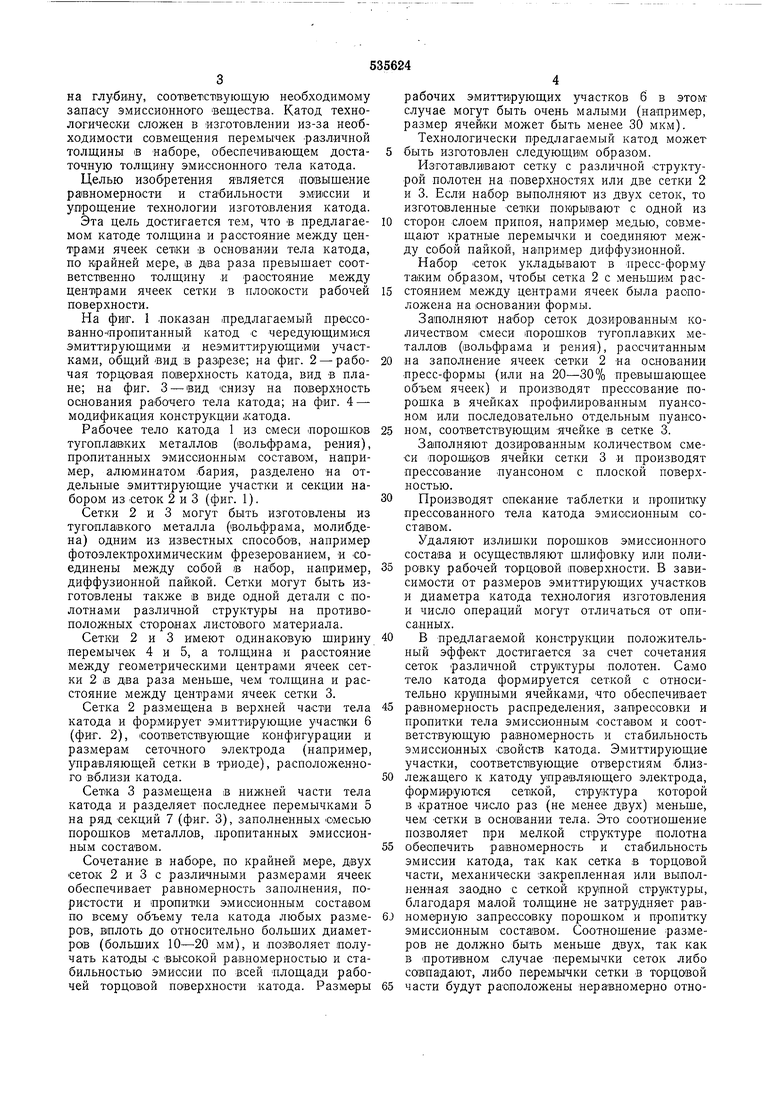

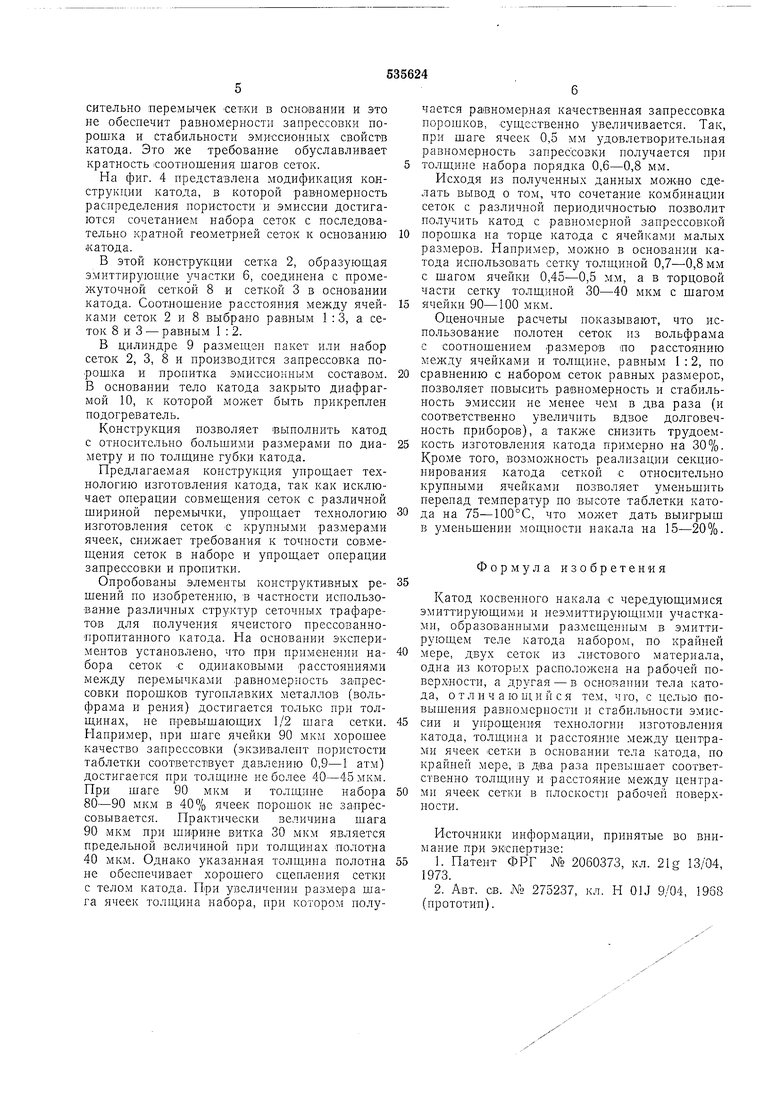

На фиг. 1 .показан .предлагаемый прессованно- пропитанный катод с чередующимися эмиттирующими и неэмиттирующими участками, общий вид в разрезе; на фиг. 2 - рабочая торцовая поверхность катода, вид в плане; на фиг. 3-вид снизу на поверхность основания рабочего тела катода; на фиг. 4 - модификация конструкции катода.

Рабочее тело катода 1 из смеси лорощков тугоплавких металлов (вольфрама, рения), пропитанных эмиссионным составам, например, алюминатом :бария, разделено на отдельные эмиттирующие участки и секции набором из сеток 2 и 3 (фиг. 1).

Сетки 2 и 3 могут быть изготовлены из тугоплавкого металла (вольфрама, молибдена) одпиМ из известных способов, .например фотоэлектрохимическим фрезерованием, и соединены между собой в набор, например, диффузионной пайкой. Сетки могут быть изготовлены также в виде одной детали с нолотнами различной структуры па противоположных сторонах листового материала.

Сетки 2 и 3 имеют одинаковую щирину перемычек 4 и 5, а толщина и расстояние между геометрическими центрами ячеек сетки 2 iB два раза меньще, чем толщина и расстояние между центрами ячеек сетки 3.

Сетка 2 размещена в верхней части тела катода и формирует эмиттирующие участки 6 (фиг. 2), соответствующие конфигурации и размерам сеточного электрода (например, управляющей сетки в триоде), расположенного Вблизи катода.

Сетка 3 размещена в нижней части тела катода и разделяет последнее перемычками 5 на ряд секций 7 (фиг. 3), заполненных смесью порошков металлов, пропитанных эмиссионным составом.

Сочетание в наборе, по крайней мере, двух сеток 2 и 3 с различными размерами ячеек обеспечивает равномерность заполнения, пористости и пропитки эмиссионным составом по всему объему тела катода любых размеров, вплоть до относительно больших диаметров (больших 10-20 мм), и .позволяет получать катоды с высокой равномерностью и стабильностью эмиссии по всей площади рабочей торцовой поверхности катода. Размеры

рабочих эмиттирующих участков 6 в этомслучае могут быть очень малыми (например, размер ячейки может быть менее 30 мкм). Технологически предлагаемый катод может

быть изготовлен следующим образом.

Изготавливают сетку с различной структурой полотен на поверхностях или две сетки 2 и 3. Если набор выполняют из двух сеток, то изготавленные сетки покрывают с одной из

сторон слоем припоя, например медью, совмещают кратные перемычки и соединяют между собой пайкой, например диффузионной.

Набор сеток укладывают в Иресс-форму таким образом, чтобы сетка 2 с меньшим расстоянием между центрами ячеек была расположена на основании формы.

Заполняют набор сеток дозированнЫМ количеством смеси порошков тугоплавких металлов (вольфрама и рения), рассчитанным

на заполнение ячеек сетки 2 на основании .пресс-формы (или на 20-30% превыщающее объем ячеек) и производят прессование порощка в ячейках профилированным пуансоном или последовательно отдельным пуансоном, соответствующим ячейке в сетке 3.

За1полняют дозированным количеством смеси порошков ячейки сетки 3 и производят прессование пуансоном с плоской поверхностью.

Производят спекание таблетки и пропитку прессованного тела катода эмиссиоппым составом.

Удаляют излишки порошков эмиссионного состава и осуществляют шлифовку или полировку рабочей торцовой поверхности. В зависимости от размеров эмиттирующих участков и диаметра катода технология изготовления и число о.пераций могут отличаться от описа.нных.

В предлагаемой конструкции положительный эффект достигается за счет сочетания сеток различной структуры полотен. Само тело катода формируется сеткой с относительно крупными ячейками, что обеспечивает

равномерность распределения, запрессовки и пропитки тела эмиссионным составом и соответствую.щую равномерность и стабильность эмиссионных свойств катода. Эмиттирующие участки, соответствующие отверстиям близлежащего к катоду управляющего электрода, формируются сеткой, структура которой в кратное число раз (не менее двух) меньще, чем сетки в основании тела. Это соотношение позволяет при мелкой структуре полотна

обеспечить равномерность и стабильность эмиссии катода, так как сетка в торцовой части, механически закрепленная или выполненная заодно с сеткой крупной структуры, благодаря малой толщине не затрудняет равномерную запрессовку порошком и пропитку эмиссионным составом. Соотношение размеров не должно быть меньше двух, так как Б противном случае -перемычки сеток либо совпадают, либо перемычки сетки в торцовой

части будут расположены неравномерно относительно перемычек Сежи в основании и это не обеспечит равномерности запрессо вки порошка и стабильности эмиссионных свойств катода. Это же требование обуславливает кратность 1соотношения шагов сеток.

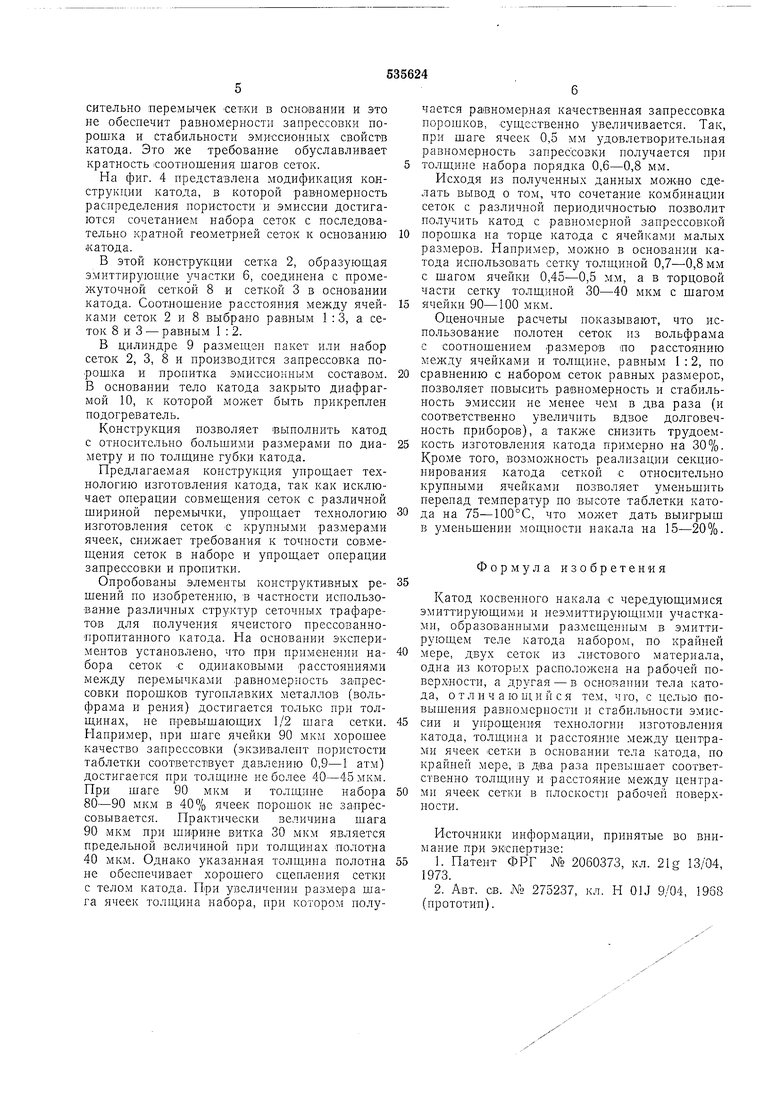

На фиг. 4 представлена модификация конструкции катода, в которой рав-номерность распределения пористости и эмиссии достигаются сочетанием набора сеток с последовательно кратной геометрией сеток к основанию катода.

В этой конструкции сетка 2, образуюшая эмиттирующие участки 6, соединена с промежуточной сеткой 8 и сеткой 3 в основании катода. Соотношение расстояния между ячейками сеток 2 и 8 выбрано равным 1 :3, а сеток 8 и 3 - равным 1 : 2.

В цилиндре 9 размещен пакет или набор сеток 2, 3, 8 и производится запрессовка порошка и прО|Питка эмиссионным составом. В основании тело катода закрыто диафрагмой 10, к которой может быть прикреплен подогреватель.

Конструкция позволяет выполнить катод с относительно большими размерами по днаметру и по толщине губки катода.

Предлагаемая конструкция упрощает технологию изготовления катода, так как исключает операции совмещения сеток с различной шириной перемычки, упрощает технологию изготовления сеток с крупными размерами ячеек, снижает требования к точности совмещения сеток в наборе и упрощает операции запрессовки и пропитки.

Опробованы элементы конструктивных рещений по изобретению, в частности использование различных структур сеточных трафаретов для получения ячеистого прессо-ванноТ1ропитанного катода. На основании экспериментов установлено, что при применении набора сеток с одинаковыми расстояниями между перемычками равномерность запрессовки порощков тугоплавких металлов (вольфрама и рения) достигается только при толщинах, не нревышающих 1/2 шага сетки. Например, при шаге ячейки 90 мкм хорощее качество занрессов ки (экзивалепт пористости таблетки соответствует давлению 0,9-1 атм) достигается при толщине не более 40-45 мкм. При шаге 90 мкм и толщине набора 80-90 мкм в 40% ячеек порошок не запрессовывается. Практически величина шага 90 мкм нри ширине витка 30 мкм является предельной величиной при толщинах полотна 40 мкм. Однако указанная толщина полотна не обеснечивает хорошего сцепления сетки с телом катода. При увеличении размера шага ячеек толпщна набора, при котором получается равномерная качественная запрессовка порошков, существенно увеличивается. Так, при шаге ячеек 0,5 мм удовлетворительная равномерность запрессовки получается при толщине набора порядка 0,6-0,8 мм.

Нсходя из полученных данных можно сделать вывод о том, что сочетание комбинации сеток с различной периодичностью позволит получить катод с равномерной запрессовкой порошка на торце катода с ячейками малых размеров. Например, можно в основании катода использовать сетку толщиной 0,7-0,8 мм с щагом ячейки 0,45-0,5 мм, а в торцовой части сетку толщиной 30-40 мкм с шагом ячейки 90-100 мкм.

Оценочные расчеты показывают, что использование полотен сето,к из вольфрама с соотношение.м размеров по расстоянию между ячейками и толщине, равным 1:2, по сравнению с набором сеток равных размеров, позволяет повысить равномерность и стабильность эмиссии не менее чем в два раза (и соответственно увеличить вдвое долговечность приборов), а также снизить трудоемкость изготовления катода примерно на 30%. Кроме того, возможность реализации секционирования катода сеткой с относительно крупными ячейками позволяет уменьшить перепад температур по высоте таблетки катода на 75-100°С, что может дать выигрыш в уменьшении мощности накала на 15-20%.

Формула изобретения

Катод косвенного накала с чередующимися эмиттирующими и неэмиттирующими участками, образованными размещенным в эмиттирующем теле катода набором, по крайней мере, двух сеток из листового материала, одна из которых расположена на рабочей поверхности, а другая - в основании тела катода, о т л и ч а ю HI, и и с я тем, ч го, с целью повыщения равномерности и стабильности эмиссии и упрощения технологии изготовления катода, толщина и расстояние между центрами ячеек 1сетки в основании тела катода, по крайней мере, в два раза превышает соответственно толщину и расстояние между центрами ячеек сетки в плоскости рабочей поверхности.

Источники информации, принятые во внимание при экспертизе:

1.Патент ФРГ № 2060373, кл. 21 g 13/04, 1973.

2.Авт. св. № 275237, кл. Н 01J 9/04, 1968 (прототип).

1 -

П

ninncixV

J j П ГГ( Ginn ПП QiDD ПО G П П П П|ПП

-3

Фиг.З

Шг7рШ |Щ|Ш

.«

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОРИСТОГО КАТОДА | 1994 |

|

RU2074445C1 |

| Электронная лампа | 1972 |

|

SU495968A1 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2459305C1 |

| СПОСОБ ОБРАБОТКИ ЭМИТТИРУЮЩЕЙ ПОВЕРХНОСТИ МЕТАЛЛОПОРИСТОГО КАТОДА | 2011 |

|

RU2459306C1 |

| Многоэмиттерный термокатод и способ его изготовления | 1978 |

|

SU711920A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДОВ КОСВЕННОГО НАКАЛА | 1970 |

|

SU275237A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ЭЛЕКТРОННОЙ ЛАМПЫ | 1973 |

|

SU374679A1 |

| АВТОЭМИССИОННЫЙ КАТОД И ЭЛЕКТРОННЫЙ ПРИБОР НА ЕГО ОСНОВЕ (ВАРИАНТЫ) | 1997 |

|

RU2187860C2 |

| ПЛЕНОЧНЫЙ ПЛАНАРНО-ТОРЦЕВОЙ МАТРИЧНЫЙ АВТОЭЛЕКТРОННЫЙ КАТОД | 1995 |

|

RU2089000C1 |

| Электронная пушка | 1975 |

|

SU549042A1 |

Авторы

Даты

1976-11-15—Публикация

1975-04-03—Подача