1

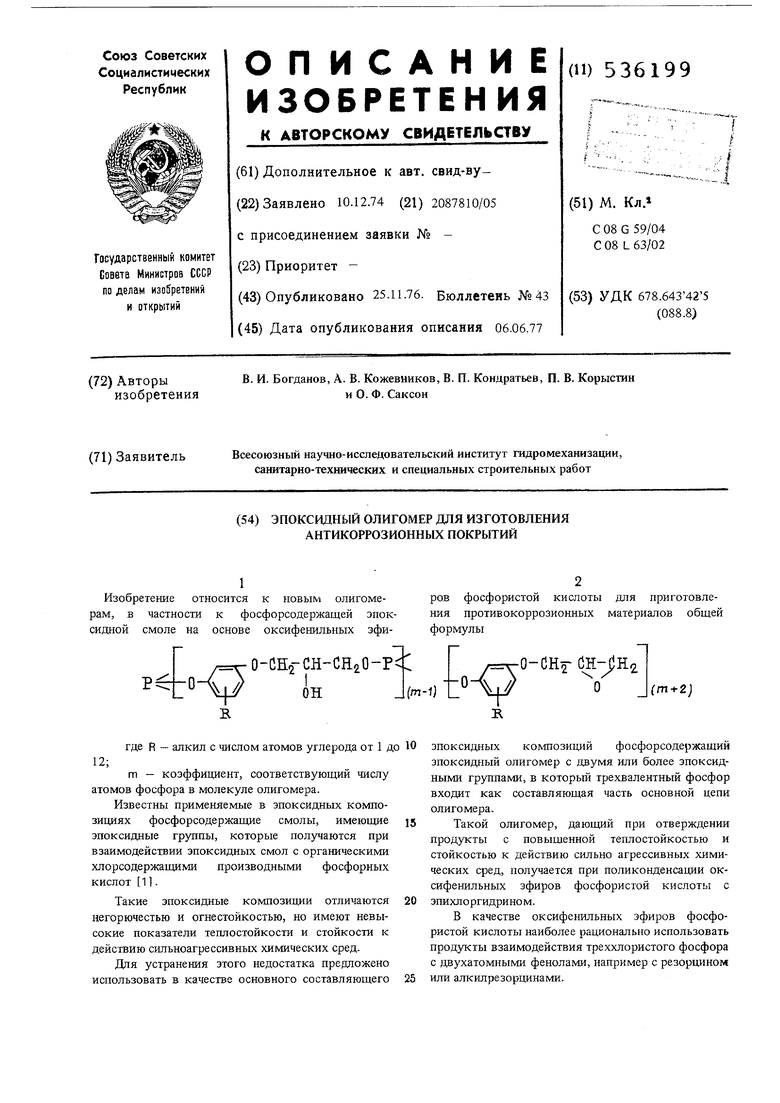

Изобретение относится к новым олигомерам, в частности к фосфорсодержащей эпоксидной смоле на основе оксифенильных эфиров фосфористой кислоты для приготовления противокоррозионных материалов общей формулы

0-СН2-СН-СН20-Р

ОЛ|/)

он

0-СН2

()

где R - алкил с числом атомов углерода от 1 д 12;

m - коэффициент, соответствующий числу атомов фосфора в молекуле олигомера.

Известны применяемые в эпоксидных композициях фосфорсодержащие смолы, имеющие эпоксидные группы, которые получаются при взаимодействии эпоксидных смол с органическими хлорсодержащими производными фосфорных кислот 11.

Такие эпоксидные композиции отличаются негорючестью и огнестойкостью, но имеют невысокие показатели теплостойкости и стойкости к действию сильноагрессивных химических сред.

Для устранения этого недостатка предложено использовать в качестве основного составляющего

эпоксидных композиций фосфорсодержащий эпоксидный олигомер с двумя или более эпоксидными группами, в который трехвалентный фосфор входит как составляющая часть основной цепи олигомера.

Такой олигомер, дающий при отверждении продукты с повыщенной теплостойкостью и стойкостью к действию сильно агрессивных химических сред, получается при поликонденсации оксифенильных эфиров фосфористой кислоты с эпихлоргидрином.

в качестве оксифенильных эфиров фосфористой кислоты наиболее рационально использовать продукты взаимодействия треххлористого фосфора с двухатомными фенолами, например с резорцином или алкилрезорцинами.

Наилучшие результаты получаются при синтезе эпоксидных олигомеров из фосфорфенольных продуктов, полученных при соотношении треххлористого фосфора и двухатомного фенола от 1 : 2,25 до 1 : 3,00 с содержанием фепольных гидроксилов от 2 до 3 в молекуле исходного фосфорфенольного продукта.

Имеющий место в щелочной среде (при поликонденсации с эпихлоргидрином) частичный гидролиз исходного фосфорфенольного продукта, хотя и ведет к отщеплению части фенолов, но существенно не сказьшается на составе и свойствах олигомера.

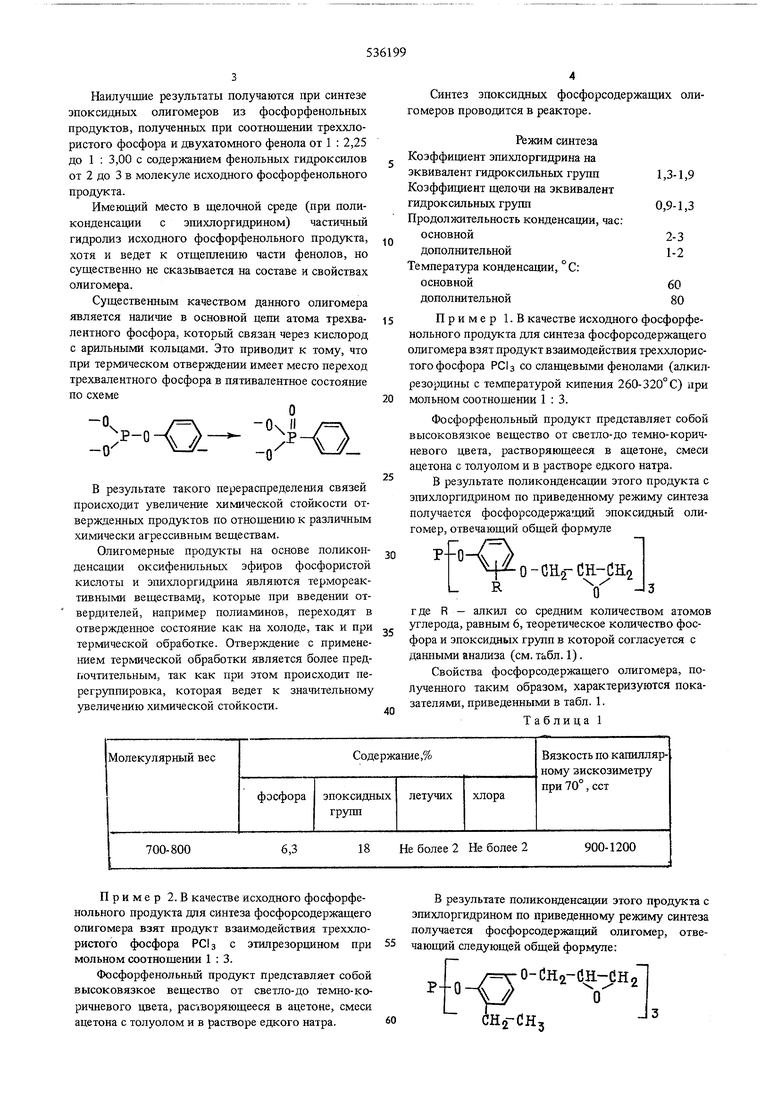

Существенным качеством данного олигомера является наличие в основной депи атома трехвалентного фосфора, который связан через кислород с арильными кольцами. Это приводит к тому, что при термическом отверждеьши имеет место переход трехвалентного фосфора в пятивалентное состояние по схеме

О

-о,

Р-0

0

в результате такого перераспределения связей происходит увеличение химической стойкости отвержденных продуктов по отношению к различным химически агрессивным веществам.

Олигомерные продукты на основе поликопденсации оксифенильных зфиров фосфористой кислоты и эпихлоргидрина являются термореактивными веществам, которые при введении отвердителей, например полиаминов, переходят в отверждепное состояние как на холоде, так и при термической обработке. Отверждение с примене1шем термической обработки является более предпочтительным, так как при этом происходит перегруппировка, которая ведет к значительному увеличе1шю химической стойкости.

Синтез эпоксидных фосфорсодержащих олигомеров проводится в реакторе.

Режим синтеза

Коэффициент эпихлоргидрина на эквивалент гидроксильных групп1,3-1,9

Коэффициент щелочи на эквивалент гидрок сильных групп09-13

Продолжительность конденсации, час:

основной2-3

дополнительной1.2

Температура конденсации, °С:

основной6Q

дополнительной80

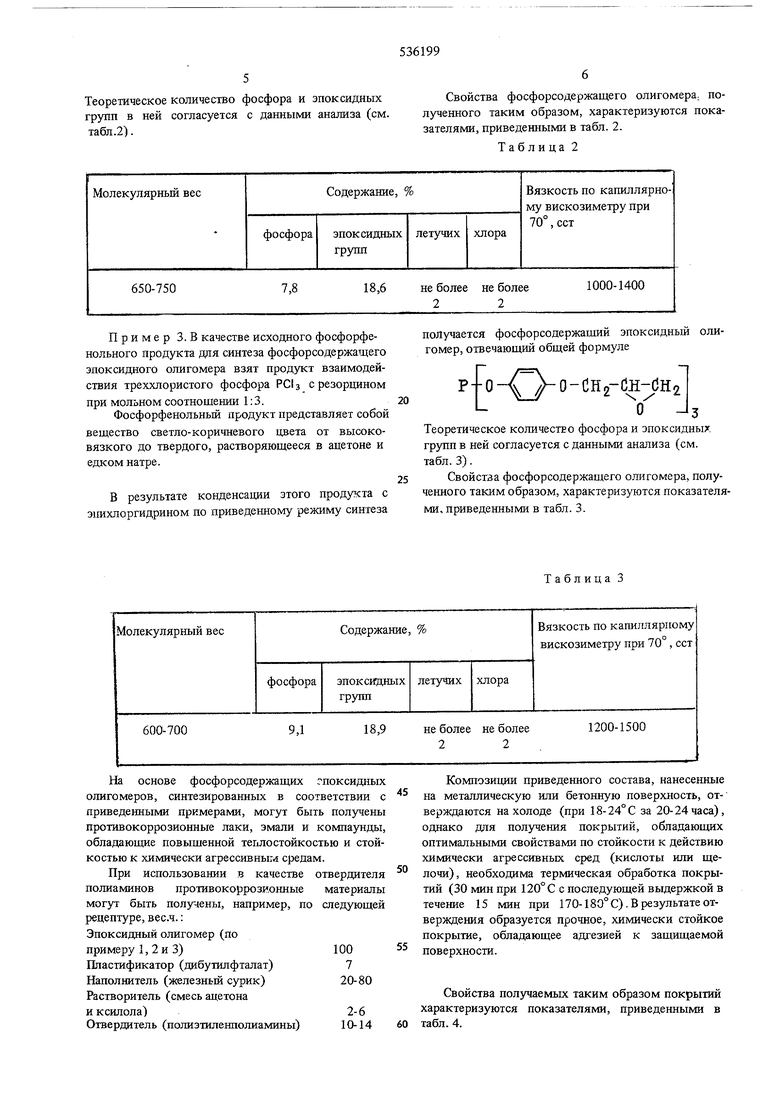

Пример 1.В качестве исходного фосфорфенольного продукта для синтеза фосфорсодержащего олигомера взят продукт взаимодействия треххлористого фосфора РС1з со сланцевыми фенолами (алкилрезорцины с температурой кипения 260-320° С) при мольном соотношении 1 : 3.

Фосфорфенольньш продукт представляет собой высоковязкое вещество от светло-до темно-коричневого цвета, растворяющееся в ацетоне, смеси ацетона с толуолом и в растворе едкого натра.

В результате поликонденсации этого продукта с эпихлоргидрином по приведенному режиму синтеза получается фосфорсодержагдий эпоксидный олигомер, отвечающий общей формуле

pfo

О-СКо-СН-СНл

р /

о

где R - алкил со средним количеством атомов углерода, равным 6, теоретическое количество фосфора и эпоксидных групп в которой согласуется с данными анализа (см. табл. 1).

Свойства фосфорсодержащего олигомера, полученного таким образом, характеризуются показателями, приведенными в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Борсодержащая эпоксидная композиция | 1974 |

|

SU514004A1 |

| Фосфоросодержащие эпоксидные олигомеры в качестве агрессивостойких связующих и клеев и способ их получения | 1978 |

|

SU777043A1 |

| Способ фосфорилирования полиэтилена | 1960 |

|

SU143551A1 |

| Способ получения катионита | 1982 |

|

SU1086758A1 |

| N-Ариламидодифосфиты в качестве стабилизаторов резиновых смесей | 1989 |

|

SU1643549A1 |

| КОМПАУНД ЭПОКСИДНОФЕНИЛЕНОВЫЙ ВОДОСОВМЕСТИМЫЙ ТАМПОНАЖНЫЙ | 2011 |

|

RU2458961C1 |

| Способ получения катионитов | 1976 |

|

SU724528A1 |

| СОСТАВ ДЛЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ | 2002 |

|

RU2230086C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРСОДЕРЖАЩЕГОКАТИОНИТА | 1972 |

|

SU431190A1 |

| Грунт-эмаль для защитного противокоррозионного эпоксидного покрытия с толщиной защитного слоя до 500 мкм, способ формирования защитного противокоррозионного эпоксидного покрытия и изделие с защитным противокоррозионным эпоксидным покрытием | 2015 |

|

RU2613985C1 |

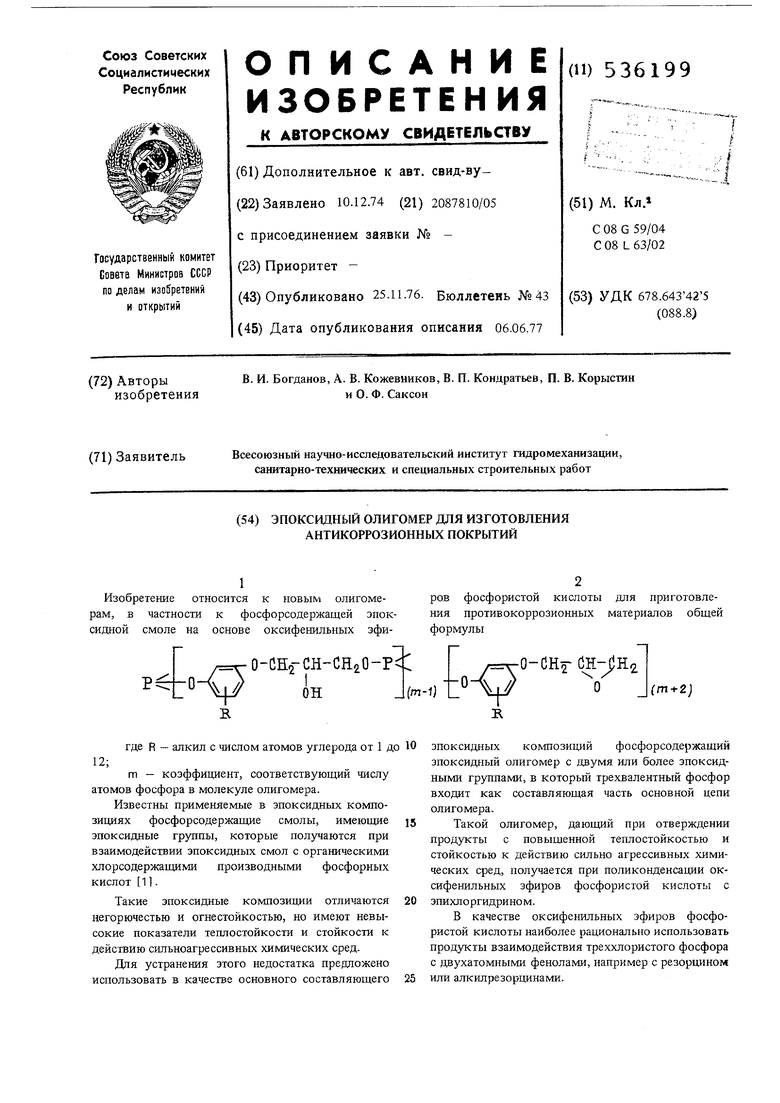

Пример 2. В качестве исходного фосфорфенольного продукта для синтеза фосфорсодержащего олигомера взят продукт взаимодействия треххлористого фосфора РС1з с этилрезорцином при мольном соотношении 1 : 3.

Фосфорфенольньш продукт представляет собой высоковязкое вещество от светло-до темно-коричневого цвета, растворяющееся в ацетоне, смеси ацетона с толуолом и в растворе едкого натра.

В результате поликонденсации этого продукта с эпихлоргидрином по приведенному режиму синтеза получается фосфорсодержащий олигомер, отвечающий следующей общей формуле:

о-СНа-Сн- СНг

Р--0 0

Теоретическое количество фосфора и эпоксидных групп в ней согласуется с данными анализа (см. табл.2). Пример З.В качестве исходного фосфорфенольного продукта для синтеза фосфорсодержащего эпоксидного отшгомера взят продукт взаимодействия треххлористого фосфора PCI з с резорцином при мольном соотношении 1:3. Фосфорфенольный продукт представляет собой вещество светло-коричневого цвета от высоковязкого до твердого, растворяющееся в ацетоне и едком натре. В результате конденсации этого продукта с эиихлоргидрином по приведенному режиму синтеза

Содержание, %

Молекулярный вес

фосфора

эпоксидных групп

600-700

9,1

На основе фосфорсодержащих эпоксидных олигомеров, синтезированных в соответствии с приведенными примерами, могут быть пол) противокоррозионные лаки, эмали и компаунды, обладающие повыщенной тег1лостойкостью и стойкостью к химически агрессивным средам.

При использовании в качестве отвердителя по;шаминов противокоррозионные материалы могут быть получены, например, по следующей рецептуре, вес.ч.: Эпоксидный олигомер (по примеру 1, 2 и 3)100

Пластификатор (дибутилфталат)7

Наполнитель (железный сурик)20-80

Растворитель (смесь ацетона и ксилола)2-6

Отвердитель (полиэтиленполиамины)10-14

Свойства фосфорсодержащего олигомера. полученного таким образом, характеризуются показателями, приведенными в табл. 2.

Таблица 2

Таблица 3

Вязкость по капиллярному вискозиметру при 70°, ест

летучих

хлора

1200-1500

18,9не более не более

22

Композиции приведенного состава, нанесенные на металлическую или бетонную поверхность, отверждаются на холоде (при 18-24° С за 20-24 часа), однако для получения покрытий, обладающих оптимальными свойствами по стойкости к действию химически агрессивных сред (кислоты или щелочи), необходима термическая обработка покрытий (30 мин при 120° С с последующей выдержкой в течение 15 мин при 170-180° С). В результате отверждения образуется прочное, химически стойкое покрытие, обладающее адгезией к защищаемой поверхности.

Свойства получаемых таким образом покрытий характеризуются показателями, приведенными в табл. 4. получается фосфорсодержащий эпоксидный олигомер, отвечающий общей формуле О-СНо-СН-ОНо / Теоретическое количество фосфора и эпоксидных. групп в ней согласуется с данными анализа (см. табл. 3). Свойства фосфорсодержащего олигомера, полученного таким образом, характеризуются показателями, приведенными в табл. 3.

По своей химической стойкости составы на основе фосфорсодержащего эпоксидного олигомера для холодного и горячего отверждения имеют показатели в агрессивных средах различных концентраций, приведенные в табл. 5.

Таблица 5

Авторы

Даты

1976-11-25—Публикация

1974-12-10—Подача