(54) РЕЗИНОВАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь на основе ненасыщенного каучука | 1978 |

|

SU874731A1 |

| Резиновая смесь на основе карбоцепного каучука | 1978 |

|

SU767143A1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2014 |

|

RU2583962C2 |

| Резиновая смесь на основе диенового каучука | 1977 |

|

SU729212A1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2014 |

|

RU2574653C2 |

| РЕЗИНОВАЯ СМЕСЬ | 1992 |

|

RU2010814C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ КОМБИНАЦИИ НЕПОЛЯРНЫХ КАРБОЦЕПНЫХ КАУЧУКОВ | 1991 |

|

RU2014337C1 |

| Вулканизуемая резиновая смесь на основе ненасыщенного каучука | 1977 |

|

SU696037A1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2007 |

|

RU2355718C2 |

| Лакокрасочная композиция для покрытия резиновых изделий | 1981 |

|

SU952929A1 |

1

Изобретение относится к резиновым смесям, в частности к резиновым смесям, предназначенным для литья под давлеьшем, с унучшенными технологическими свойствами сырых смесей и физикомеханическими характеристиками вулканизатов.

Известен способ улучшения физике-механических свойств резиновых смесей путем добавле1шя в них некоторых органических силикатных эфиров, например пропилового эфира ортокремш евой кислоты 1.

Применение утсазаршых эфиров хотя и приводит к улучшению физико-мехатшческих свойств вулканизатов, однако не обеспечивает достаточного улучшения технологических свойств сырых резиновых смесей, что особенно при изготовлении литьевых изделий.

Известен также способ модификации обкладочных резин на основе бутадиенстирольного каучука заключающийся в том, что для улучшения физикомехан1 ческих свойств вулкакизатов используют полизтилсилоксан, состоящий из этилсилоксановых звеньев с кощевой или, в яучшем случае, с двумя концевыми реакциониоспособными группами 2.

В настоящее время в производстве изделий методом литья под давлением применяют резиновые смеси на основе комбинации каучуков (НК, СКС, СКИ и др.). При лом ;1пя получения резиновых смесей с необходимой вязкостью обычно увеличивают количество пластификатора. Однако увеличение количества гшастификатора приводит к зна1штельному ухудшению физико-механических свойств резин, замедлению скорости вулканизации, а также повышению загазованности рабочих помещений. Кроме того, дая уменьшегшя вязкости резиновых смесей и улучшения их технологических свойств в состав рецептуры вводят низкомолекулярный по.лиэтилен. Однако вследствие использования дефи1штного сырья возрастает стоимость изделий, в то время как рабоч1 е характеристики изделий ухудшаются.

Ни один из указанных способов не обеспечивает одновременного улучшения технологических свойств резиновых смесей и физико-механических характеристик вулканизатов, и не может быть использован в композициях, предназначенных для литья под давлением.

Целью изобретения является создание резиновых смесей на основе ненасыщенных каучуков, включающих олигоорганосилоксан, предназначенных для литья под давлением, с улучшенными технологическими свойствами при переработке и высокими физико-механическими показателями вулканизатов.

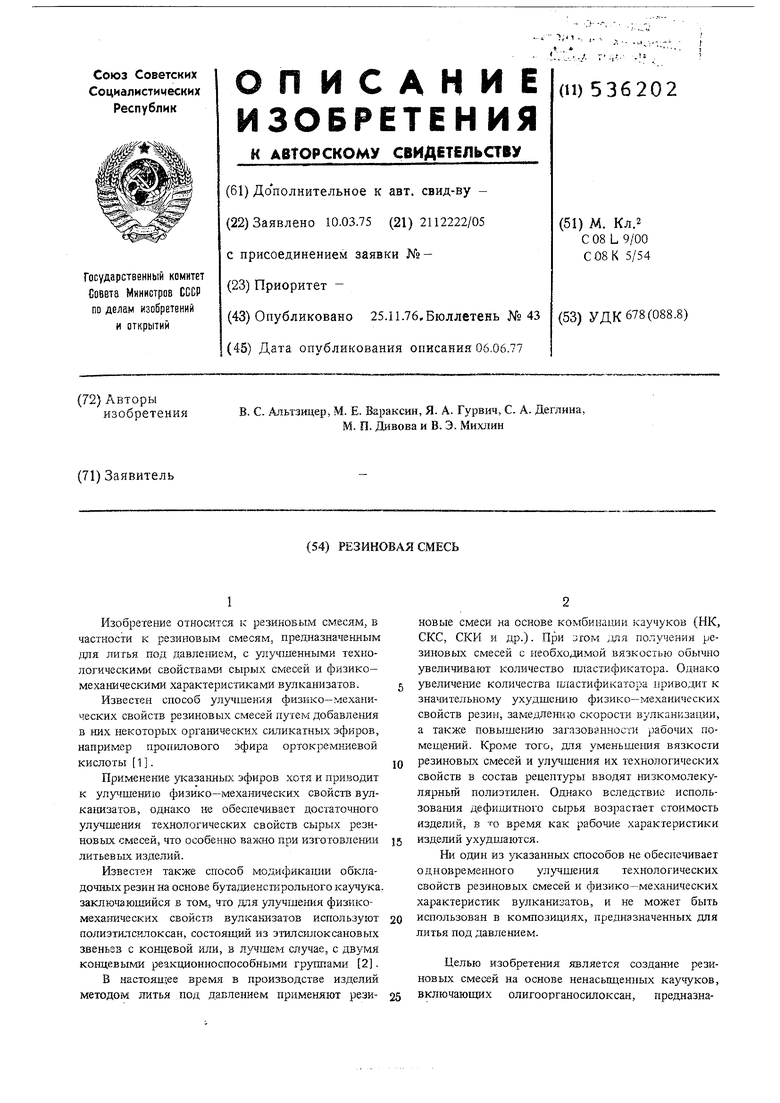

Для достижения этой цели предлагается готогде R - алкил (Ci - Се), гидроксил, водород; R - винил, алкил (Ci - Cg), арил; п 1-5 т 0,5-12,

в которых функциональные реакционноспособные группы (винил, гидроксил, водород) расположены как по концам, так и, что особенно важно, вдоль цепи у атомов кремния.

Предлагаемые в качестве добавок к литьевым ко шозициям олигоорганосилоксаны представляют собой бесцветные жидкости, т. кип. 180-200° С/10мм рт.ст. Олигоорганосилоксаны имеют следующий элементарный состав, %: SL 26-28; СгНз 0,2-3; ОН 0,17-1,0.

Олигоорганосилоксаны вводят в количестве 3-10 вес.ч. на 100 вес.ч. .

Данные олигоорганосилоксаны в отличие от известных органосилоксанов состоят из полифункциональных звеньев и имеют зна1штельно больше реакционных групп, способных взаимодействовать с молекулами каучука.

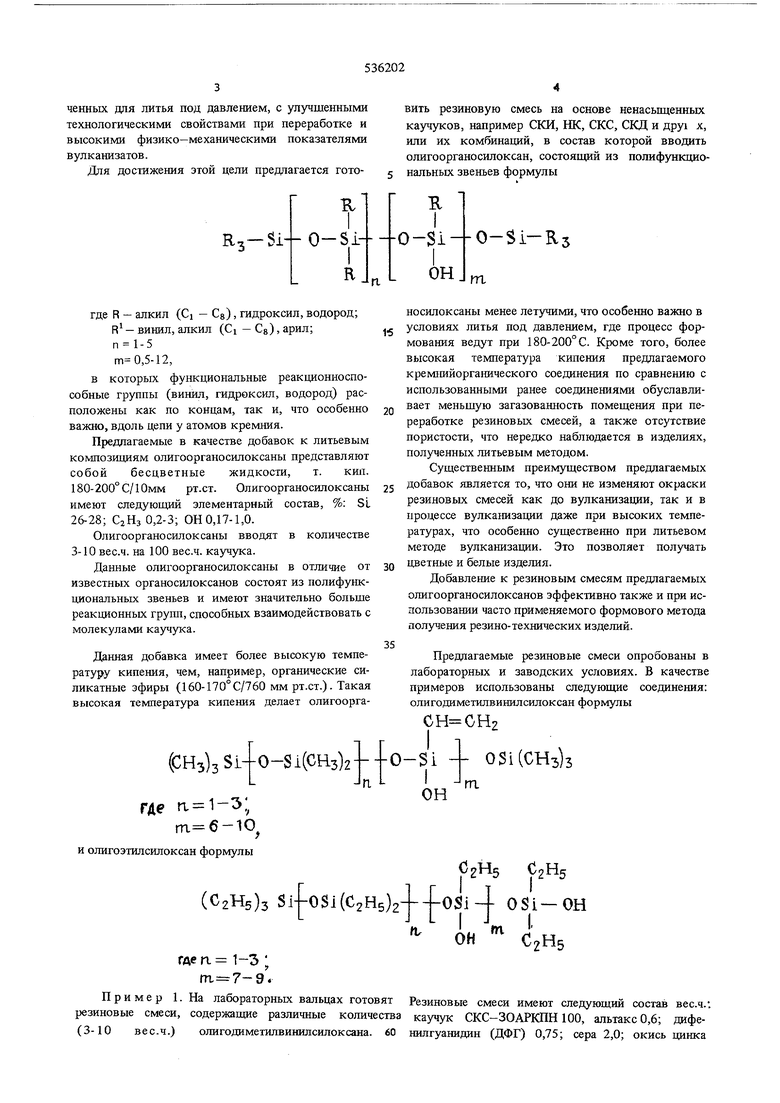

Данная добавка имеет более высокую температуру кипения, чем, например, органические силикатные эфиры (160-170°С/760 мм рт.ст.). Такая высокая температура кипения делает олигоорга(СНз)з51-0-81(СНз)2---0-$1 - 031(СНз)з L-Jn 1- .

где

и олигоэтилсилоксан формулы

(С2Н5)з SifoSi(C2H5)24--PoSi4 OSi-OH LJ L I J I

где n 1-3 m.7-9.

Пример 1. Ha лабораторных вальцах готовят Резиновые смеси имеют следующий состав вес.ч.резиновые смеси, содержащие различные количества каучук СКС-ЗОАРКПН100, альтаксО,6; дифе(3-10 вес.ч.) олигодиметилвинилсилоксана. 60 нилгуанидин (ДФГ) 0,75; сера 2,0; окись цинка

вить резиновую смесь на основе ненасьпценных каучуков, например СКИ, НК, СКС, СКД и дру1 х, или их комбинаций, в состав которой вводить олигоорганосилоксан, состоящий из полифункциональных звеньев формулы

--O-Si-Rs

носилоксаны менее летучими, что особенно важно в условиях литья под давлением, где процесс формования ведут при 180-200° С. Крюме того, более высокая температура кипения предлагаемого кремЕшйорганического соединения по сравнению с использованными ранее соединениями обуславливает меньшую загазованность помещения при переработке резиновых смесей, а также отсутствие пористости, что нередко наблюдается в изделиях, полученных литьевым методом.

Существенным преимуществом предлагаемых добавок является то, что они не изменяют окраски резиновых смесей как до вулканизации, так и в процессе вулкагшзации даже при высоких температурах, что особенно существе1шо при литьевом методе вулканизации. Это позволяет получать цветнь е и белые изделия.

Добавление к резиновым смесям предлагаемых олигоорганосилоксанов эффективно также и при использовании часто применяемого формового метода получения резино-технических изделий.

Предлагаемые резиновые смеси опробованы в лабораторных и заводских условиях. В качестве примеров использованы следующие соединения: олигодиметилвинилсилоксан формулы

р2Н5 02%

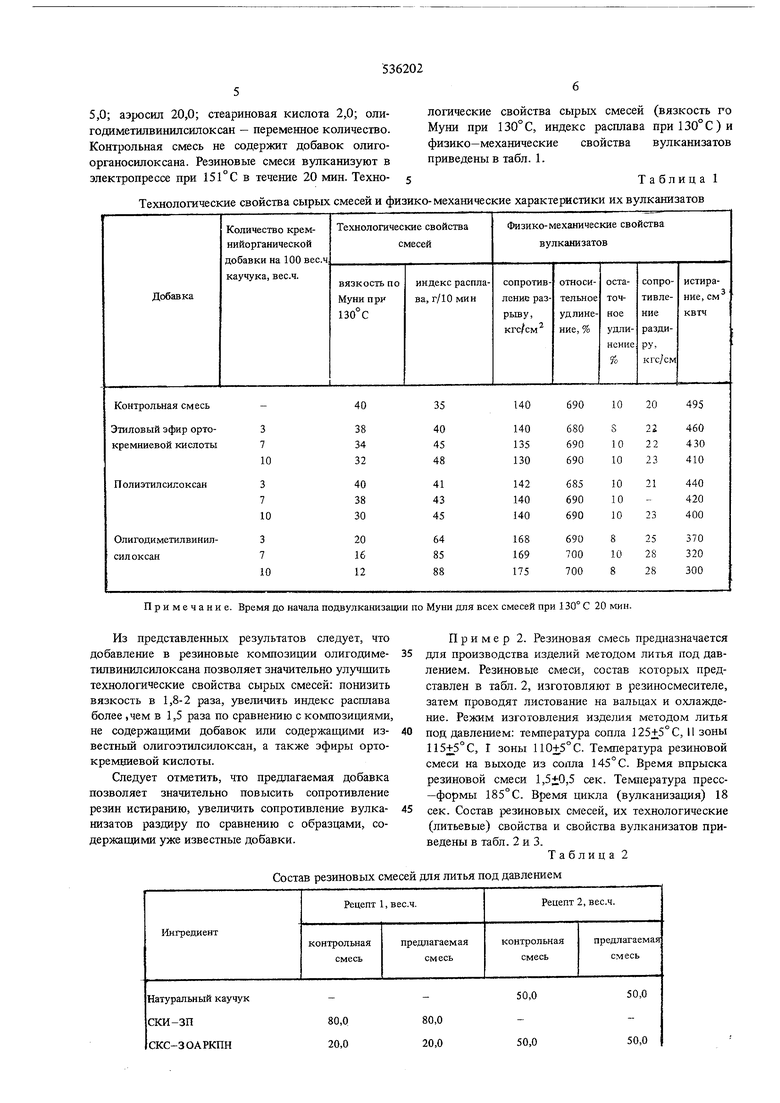

OH 4н5 5,0; аэросил 20,0; стеариновая кислота 2,0; олигодиметилвинил силок сан - переменное количество. Контрольная смесь не содержит добавок олигоорганосилокеана. Резиновые смеси вулканизуют в электропрессе при 151° С в течение 20 мин. ТехноТехнологаческие свойства сырых смесей и физико Примечание.

Из Представленных результатов следует, что добавление в резиновые композиции олигодиметилвинилсилоксана позволяет значительно улучшить технологические свойства сырых смесей: понизить вязкость в 1,8-2 раза, увеличить индекс расплава более ,чем в 1,5 раза по сравнению с композициями, не содержащими добавок или содержащими известньш отшгоэтилсилоксан, а также эфиры ортокремниевой кислоты.

Следует отметить, что предлагаемая добавка позволяет значительно повысить сопротивление резин истиранию, увеличить сопротивление вулканизатов раздиру по сравнению с образцами, содержащими уже известные добавки.

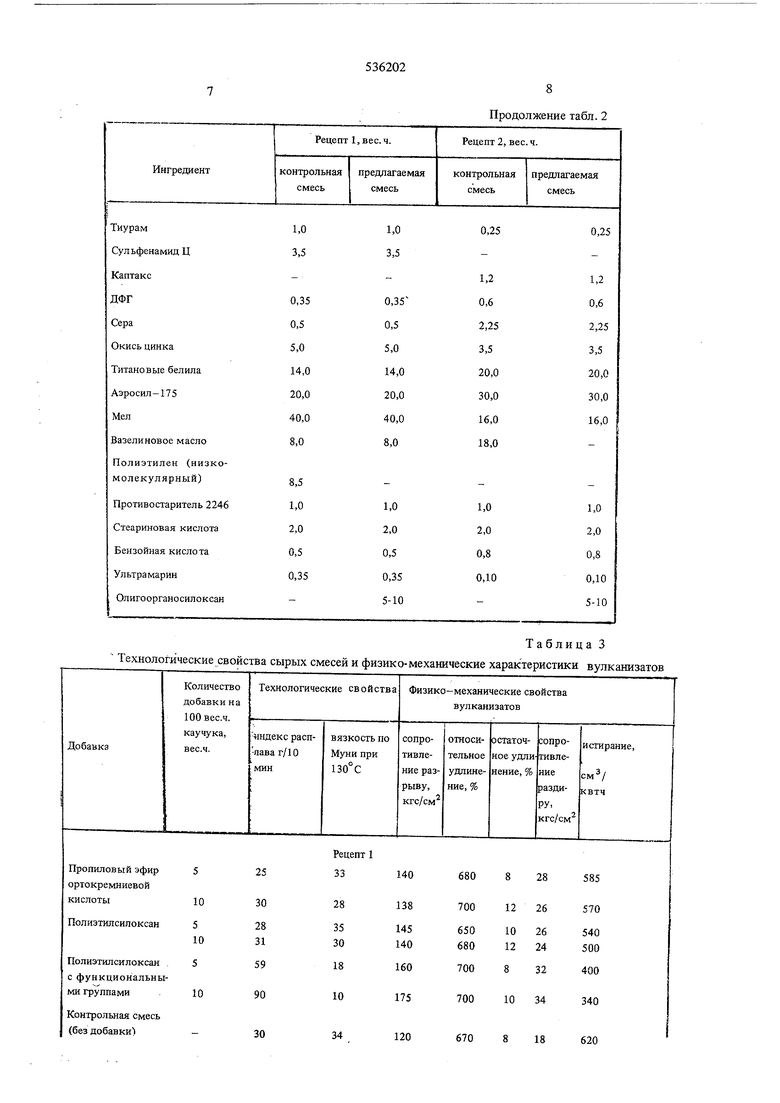

Состав резиновых смесей для литья под давлением 5

Пример 2. Резиновая смесь предназначается для производства изделий методом литья под давлением. Резиновые смеси, состав которых представлен в табл. 2, изготовляют в резиносмесителе, затем проводят листование на вальцах и охлаждение. Режим изготовления издеш1я методом литья под давлением: температура сопла 125+5° С, II зоны 115+5°С, Г зоны 110+5°С. Температура резиновой смеси на выходе из сохтаа 145° С. Время впрыска резиновой смеси 1,,5 сек. Температура пресс-формы 185 С. Время цикла (вулканизация) 18 сек. Состав резиновых смесей, их технологические (литьевые) свойства и свойства вулканизатов приведены в табл. 2 и 3.

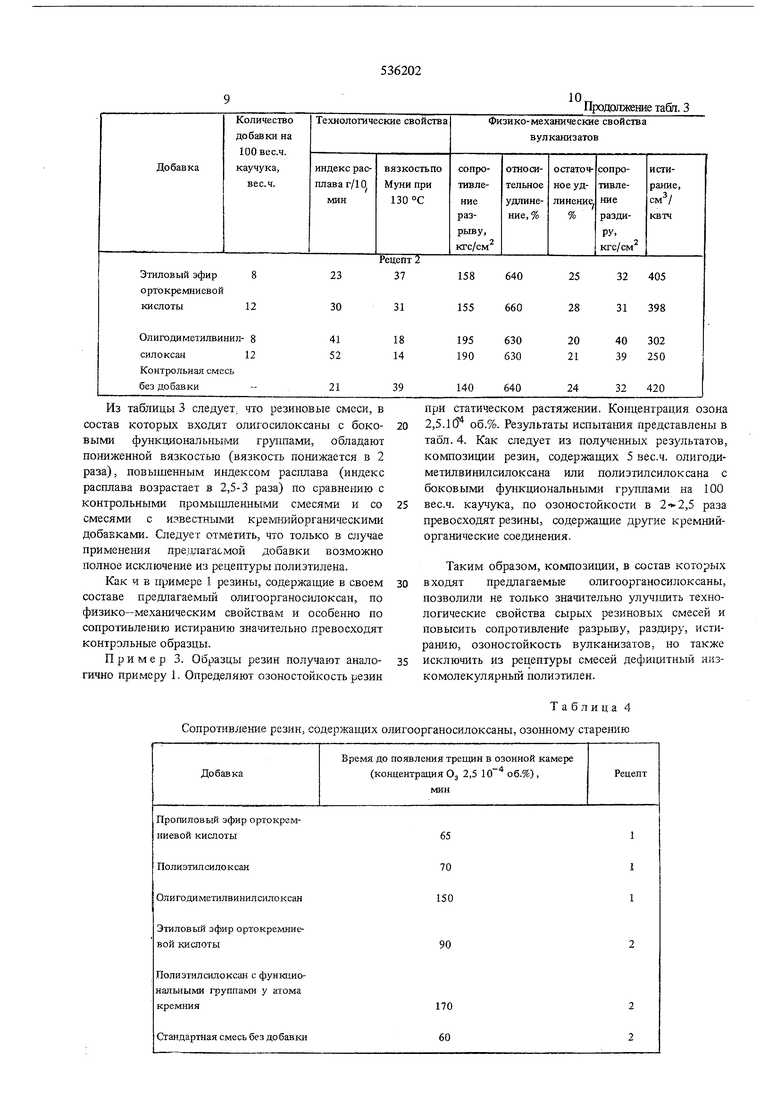

Таблица 2 Время до начала подвулканизации по Муни для всех смесей при 130° С 20 мин. логические свойства сырых смесей (вязкость го Муни при 130°С, индекс расплава при130°С)и физико-механические свойства вулканизатов приведены в табл. 1. Таблица -механические характеристики их вулканизатов Технологические свойства сырых смесей и физик о-механические характеристики вулканизатов

Таблица 3

Из таблицы 3 следует., что резиновые смеси, в состав которых входят олщосилоксаны с боковыми фуьжциональными группами, обладают пониженной вязкостью (вязкость понижается в 2 раза), повышенным индексом расплава (индекс расплава возрастает в 2,5-3 раза) по сравне шю с контрольными промышленными смесями и со смесями с известными кремнийорганическими добавками. Следует отметить, что только в случае применения пре.цлагасмой добавки возможно полное исключение из рецептуры полиэтилена.

Как и в примере 1 резины, содержащие в своем составе предлагаемый олигоорганосилоксап, по физико-механическим свойствам и особенно по сопротивлению истиранию значительно превосходят контрольные образцы.

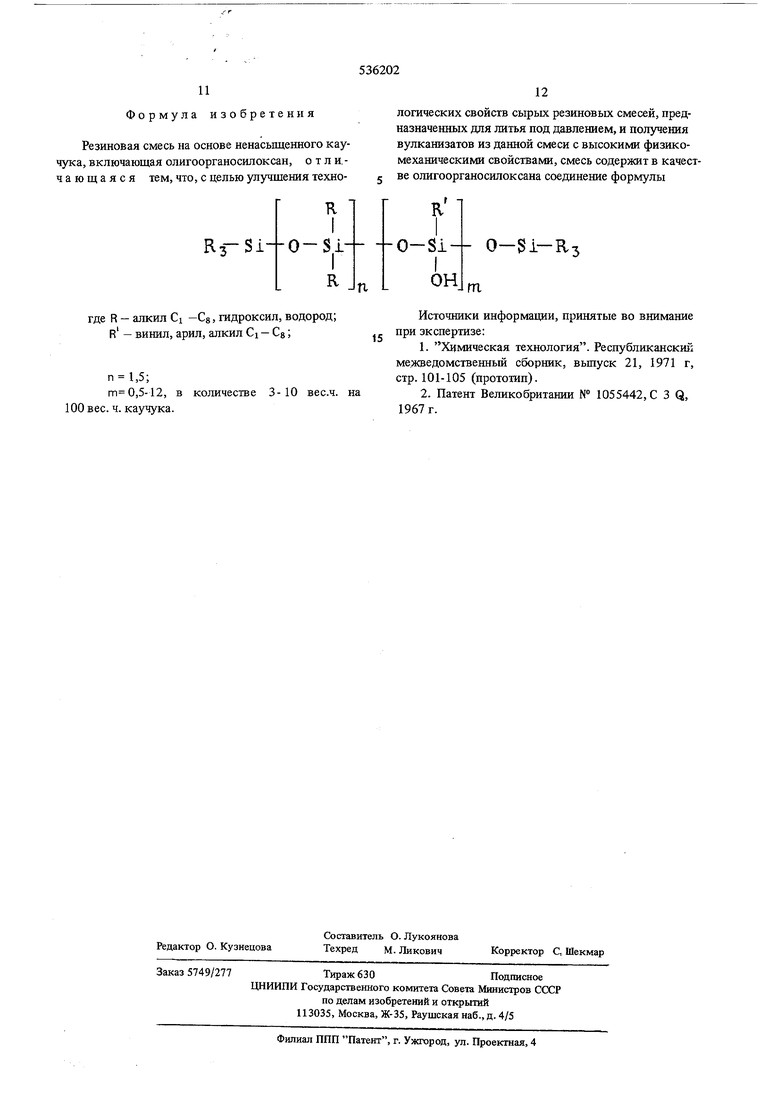

Пример 3. Образцы резин получают аналогично примеру 1. Определяют озоностойкость резин Сопротивление резин, содержащих олигоорганосилоксаны, озонному старению

Время до появления трещин в озонной камере

Добавка

Пропиловый эфир ортокремниевой кислоты

Полиэтил силоксан Олигодиметилвинилсилоксан

Этиловьй эфир ортокремниевой кислоты

Полиэтилсилоксан с функциональными группами у атома кремния

Стандартная смесь без добавки

10

Продолжение таби. 3

при статическом растяжении. Концентрация озона 2,5.1(5 об.%. Результаты испытания представлены в табл. 4. Как следует из полученных результатов, композиции резин, содержащих 5 вес.ч. олигодиметилвинилсилоксана или полизтилсилоксана с боковыми функциональными группами на 100 вес.ч. каучука, по озоностойкости в 2- 2,5 раза превосходят резины, содержащие другие кремнийорганические соединения.

Таким образом, композиции, в состав которых входят предлагаемые олигоорганосилоксаны, позвохшли не только значительно улучшить технологические свойства сырых резиновых смесей и повысить сопротивление разрьшу, раздиру, истиранию, озоностойкость вулканизатов, но также исключить из рецептуры смесей дефи1Ц1тный низкомолекулярный полизтилен.

Таблица 4 (концентрация О 2,5 10 об.%),

Рецепт

65 70 150

90

170 60

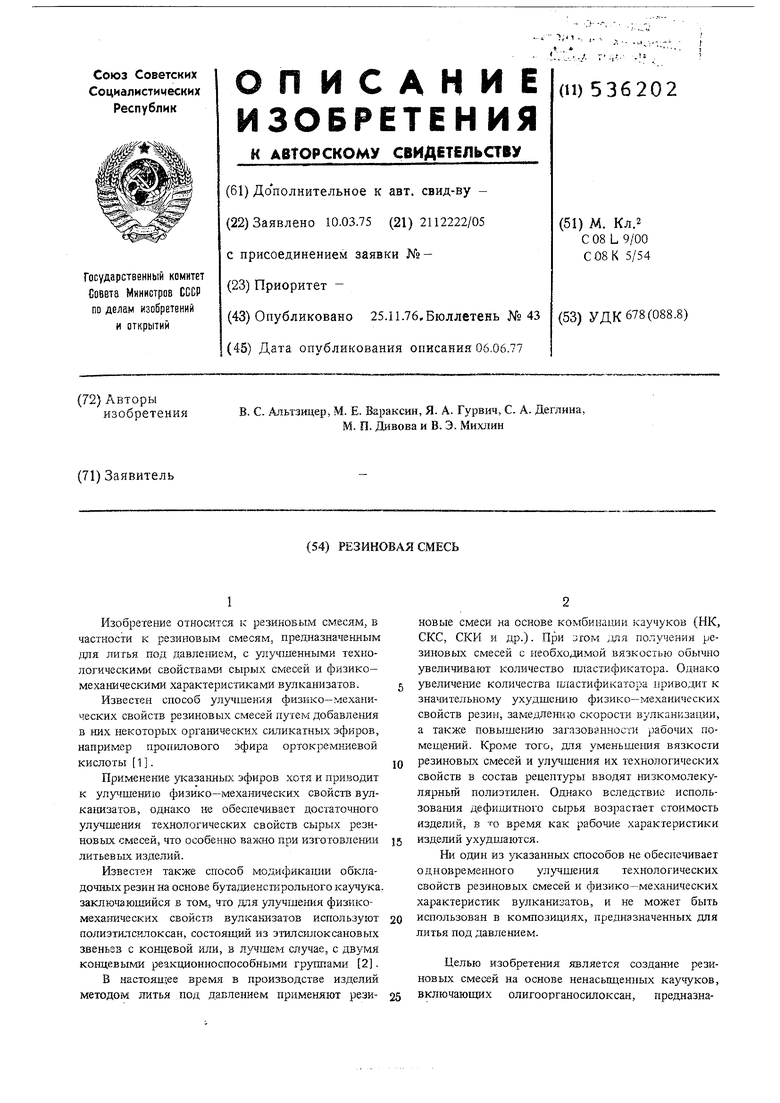

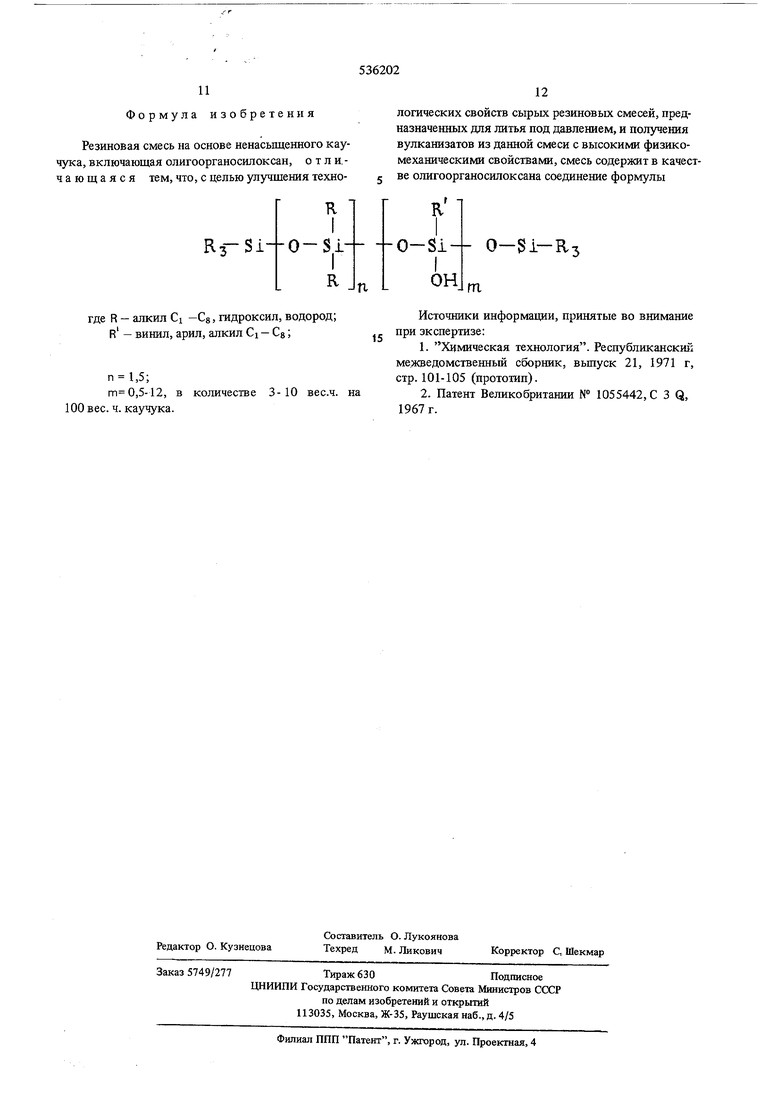

11 Формула изобретения Резиновая смесь на основе ненасьпценного каучука, включающая олигоорганосилоксан, о т л и. чука включающая олигоор anut-njjurvt.ao, ..-. чающаяся тем, что, с целью улучшения техногде R - алкил Ci -Cg, гидроксил, водород; R - винил, арил, алкил Ci - Cg; п т 05-12, в количестве 3-10 вес.ч. на 100 вес. ч. каучука.

12 логических свойств сырых резиновых смесей, предназначенных для литья под давлением, и получения вулканизатов из данной смеси с высокими физикомеханическими свойствами, смесь содержит в качест1 . . ве олигоорганосилоксана соединение формуль: О-$i-ЕЗ Urn Источники информации, принятые во внимание при экспертизе: 1. Химическая технология. Республиканский ме.жведомственный сборник, вьшуск 21, 1971 г, стр. 101-105 (прототип). 2. Патент Великобритании № 1055442, С 3 Q, 1967 г.

Авторы

Даты

1976-11-25—Публикация

1975-03-10—Подача