Изобретение относится к области получения резиновых смесей на основе композиций неполярного каучука и полярного термопласта и может быть использовано в резинотехнической, шинной, кабельной отраслях промышленности и производстве строительных материалов.

Известна резиновая смесь на основе композиции бутадиен (метил) стирольного каучука с поливинилхлоридом, в котором совмещение каучука и поливинилхлорида (ПВХ) осуществлялось по традиционной технологии резинового производства - на вальцах, непосредственно в процессе получения резиновой смеси.

Недостатком известной резиновой смеси является снижение вязкости и ухудшение основных физико-механических показателей вулканизатов без заметного увеличения их озоностойкости. Это обусловлено плохим диспергированием полярного ПВХ в среде неполярного каучука и отсутствием химического взаимодействия между ними.

Известна резиновая смесь на основе композиции бутадиен(метил) стирольного каучука и поливинилхлорида, содержащей в качестве дополнительного компонента сложноэфирные пластификаторы, которые вводят в композицию либо на вальцах, либо в виде предварительно приготовленных пластизолей с ПВХ.

Недостатком известной резиновой смеси является резкое ухудшение прочностных показателей, так как в присутствии пластификаторов, несмотря на улучшение диспергирования термопласта, снижается взаимодействие на границе раздела фаз в полимерной композиции. Кроме того, приготовление пластизолей является дополнительной операцией, усложняющей процесс получения резиновой смеси.

Известна резиновая смесь на основе полимерной композиции бутадиен(метил)стирольного каучука и ПВХ, содержащей в качестве добавки метилметакрилат, введенный в латекс каучука для повышения его полярности и увеличения совместимости с ПВХ.

Недостатком известной резиновой смеси является значительное увеличение вязкости композиции при модификации каучука метилметакрилатом, что затрудняет смешение полимерной композиции с другими ингредиентами резиновой смеси и переработку смеси в изделия (увеличивается время и температура смешения и энергозатраты, возрастает количество брака при переработке резиновой смеси формовым способом и т. д. ).

Наиболее близким техническим решением по достигаемому положительному эффекту к заявляемой резиновой смеси является смесь на основе совмещенной полимерной композиции бутадиен(метил)стирольного каучука и ПВХ, содержащей в качестве дополнительного компонента реакционноспособные олигомеры - полимеризационноспособные олигоэфиракрилаты (ОЭА) или олигодиены с функциональными группами. При этом повышаются прочность, модуль упругости, сопротивление раздиру, твердость, масло-, бензо-, огне- и озоностойкость вулканизатов СК/M/С с ПВХ.

Недостатком известной резиновой смеси является сложность технологии получения резиновой смеси за счет введения дополнительной операции - приготовление пластизолей ПВХ с олигомером в течение 24 ч, так как эти соединения в кислой следе подвергаются гидролизу, что не позволяет вводить их в полимерную композицию на стадии латекса, а также необходимость корректировки содержания вулканизующей системы при введении реакционноспособных олигомеров. Кроме того, при формировании структуры в полимерных композициях, содержащих ОЭА, возможно выделение его в виде отдельной микрофазы (образование частиц заполимеризованного олигоэфиракрилата, ухудшающих механические свойства резиновой смеси) и образование продуктов химического взаимодействия ПВХ и ОЭА (более стабильных при повышенных температурах и поэтому снижающих огнестойкость резиновой смеси за счет уменьшения количества выделяющегося хлористого водорода при разложении ПВХ).

Предлагаемое техническое решение позволяет получить вулканизаты с повышенными физико-механическими показателями, огне- и озоностойкостью, что достигается путем использования полимерной композиции бутадиен(метил)стирольного каучука с ПВХ и дополнительным компонентом, в качестве которого используют 2,6-ди-трет-бутил-4-метиламинодиметилфенол (I) или поли-(N-3,5-ди-трет-бутил-4-окситолил)этиленимид (II) состава, мас. ч. : Каучук бутадиен (метил)стирольный 60-80 Поливинилхлорид 20-40

2,6-Ди-трет-бутил-4-ме-

тиламинодиметил-

фенол или поли-

(N-3,5-ди-трет-бутил-4-

окситолил)этиле- нимин 1,0-1,5 при следующем соотношении компонентов резиновой смеси, мас. ч. :

Указанная полимер- ная композиция 100

Вулканизующий агент 1,0-5,0 Оксид металла 1,0-5,0

Органический акти- ватор вулканизации 1,0-2,0

При введении в резиновую смесь 10-80 мас. ч. наполнителя установленное повышение физико-механических показателей, огне- и озоностойкости сохраняется.

Применение полимерной композиции бутадиен(метил)стирольного каучука и ПВХ с добавками соединений (I) и (II) для изготовления резиновой смеси с повышенными физико-механическими показателями, огне- и озоностойкостью в литературе не описано.

2,6-Ди-трет-бутил-4-метиламинодиме-тилфенол и поли-(N-3,5-ди-трет-бутил-4-окситолил)этиленимин известны в качестве стабилизаторов каучука, а также в качестве коагулирующих добавок при выделении эмульсионных каучуков.

Используемые в полимерной композиции добавки способствуют увеличению степени диспергирования ПВХ в каучуковой фазе и повышению степени межфазного взаимодействия на границе раздела каучук - термопласт вследствие наличия полярных функциональных групп в их молекулах. Кроме того, добавки не подвергаются гидролизу и могут смешиваться с латексами полимеров с последующим совместным выделением из латекса в виде готовой полимерной композиции для последующего применения ее при изготовлении резиновой смеси. Это позволяет упростить технологию изготовления резиновой смеси, сократить время смешения и достичь оптимального комплекса свойств резин на ее основе.

В качестве вулканизующего агента целесообразно применение различных вулканизующих систем (серы с ускорителями, пероксидов, смеси ускорителей) в количестве 1,0-5,0 мас. ч. С уменьшением или увеличением количества вулканизующего агента наблюдается снижение физико-механических показателей и озоностойкости резин.

В качестве оксидов металлов используют оксиды цинка, магния, кальция, диоксид титана или их смеси. Оптимальным количеством оксида металла является 1,0-5,0 мас. ч.

С уменьшением количества снижается эффективность вулканизующих агентов, а увеличение их дозировки нецелесообразно, поскольку не оказывает существенного влияния на комплекс свойств резиновых смесей.

В качестве органических активаторов вулканизации обычно используют жирные кислоты или их соли (стеариновая кислота, стеарат кальция, синтетические жирные кислоты фракции С7-С12 и др. ).

В качестве наполнителя заявляемые резиновые смеси могут содержать любой тип технического углерода, минерального наполнителя или их смеси в количестве от 10 до 80 мас. ч. При увеличении содержания наполнителя значительно возрастает вязкость резиновой смеси, ухудшается ее перерабатываемость, значительно ухудшаются эластические свойства и снижается озоностойкость резин.

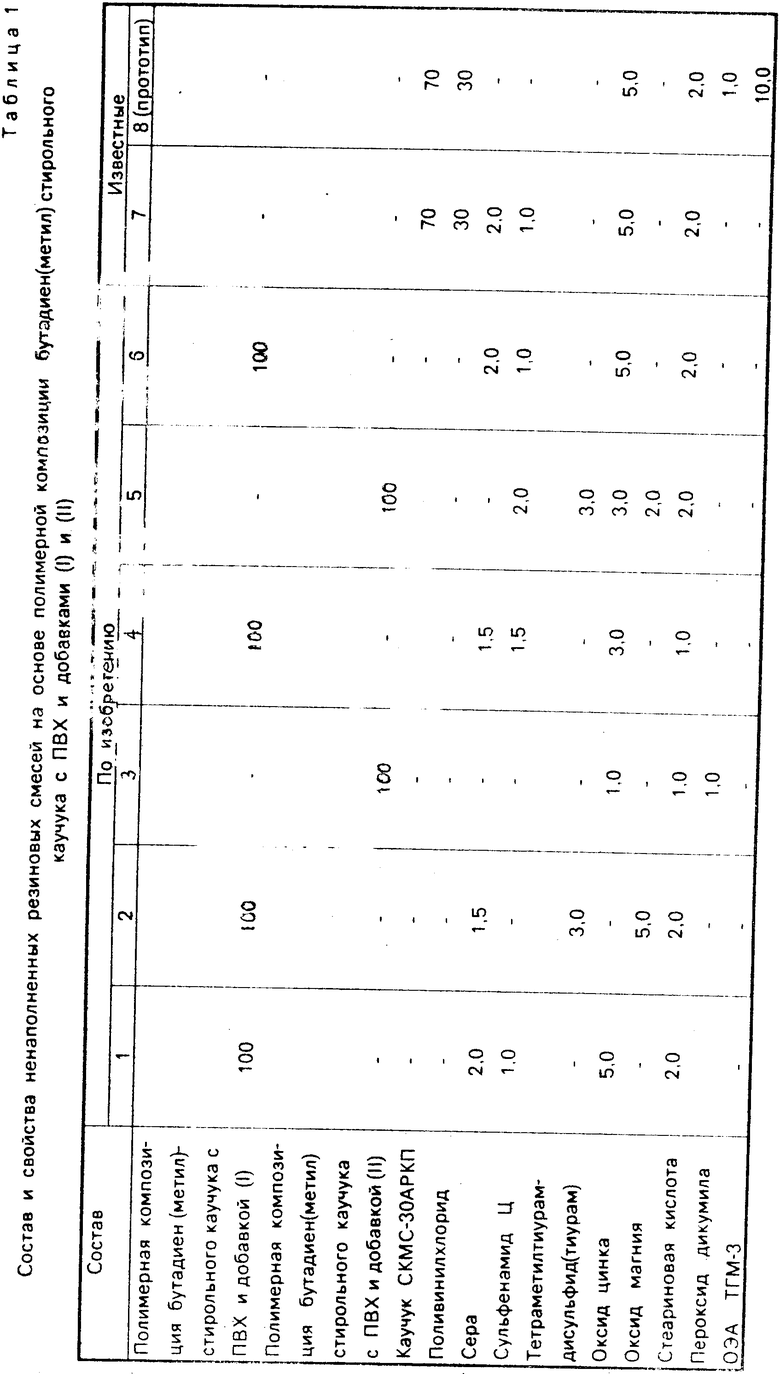

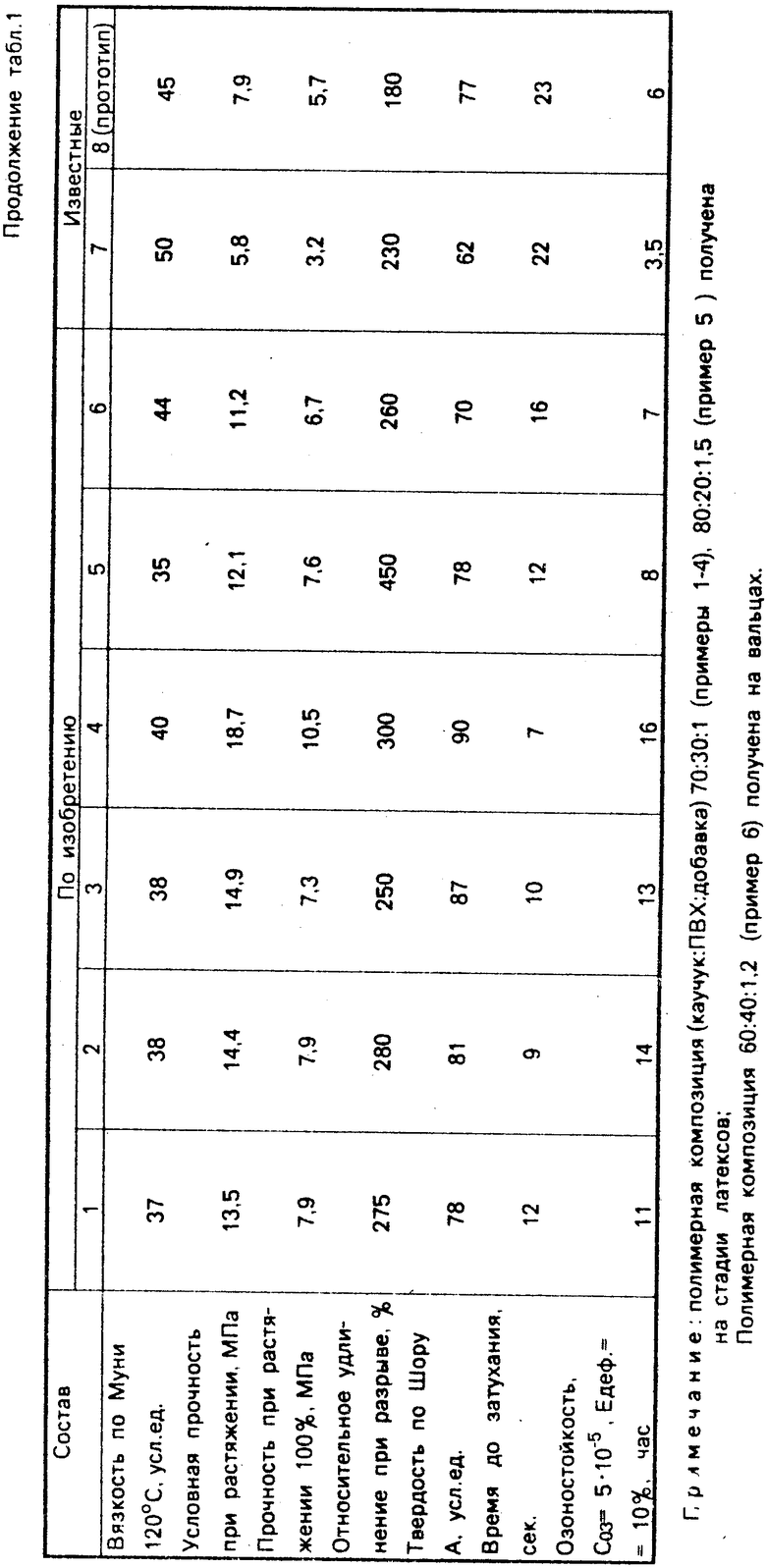

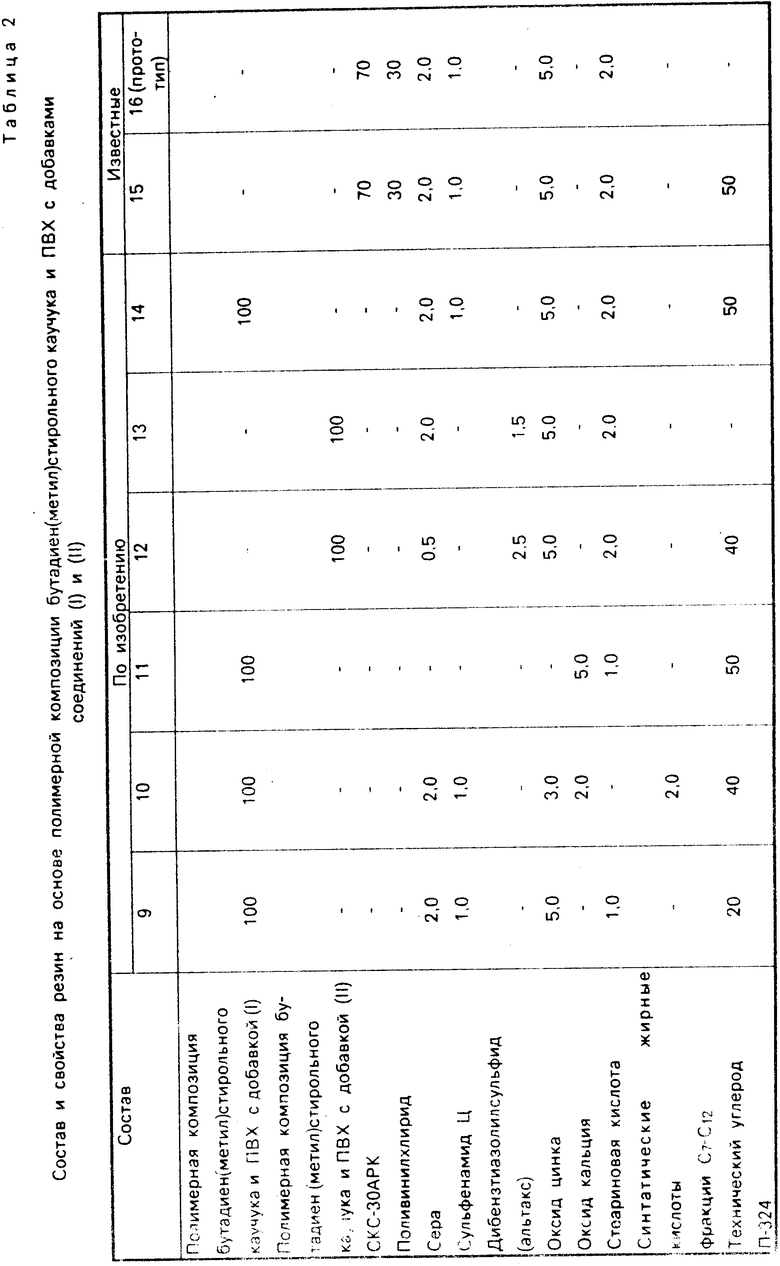

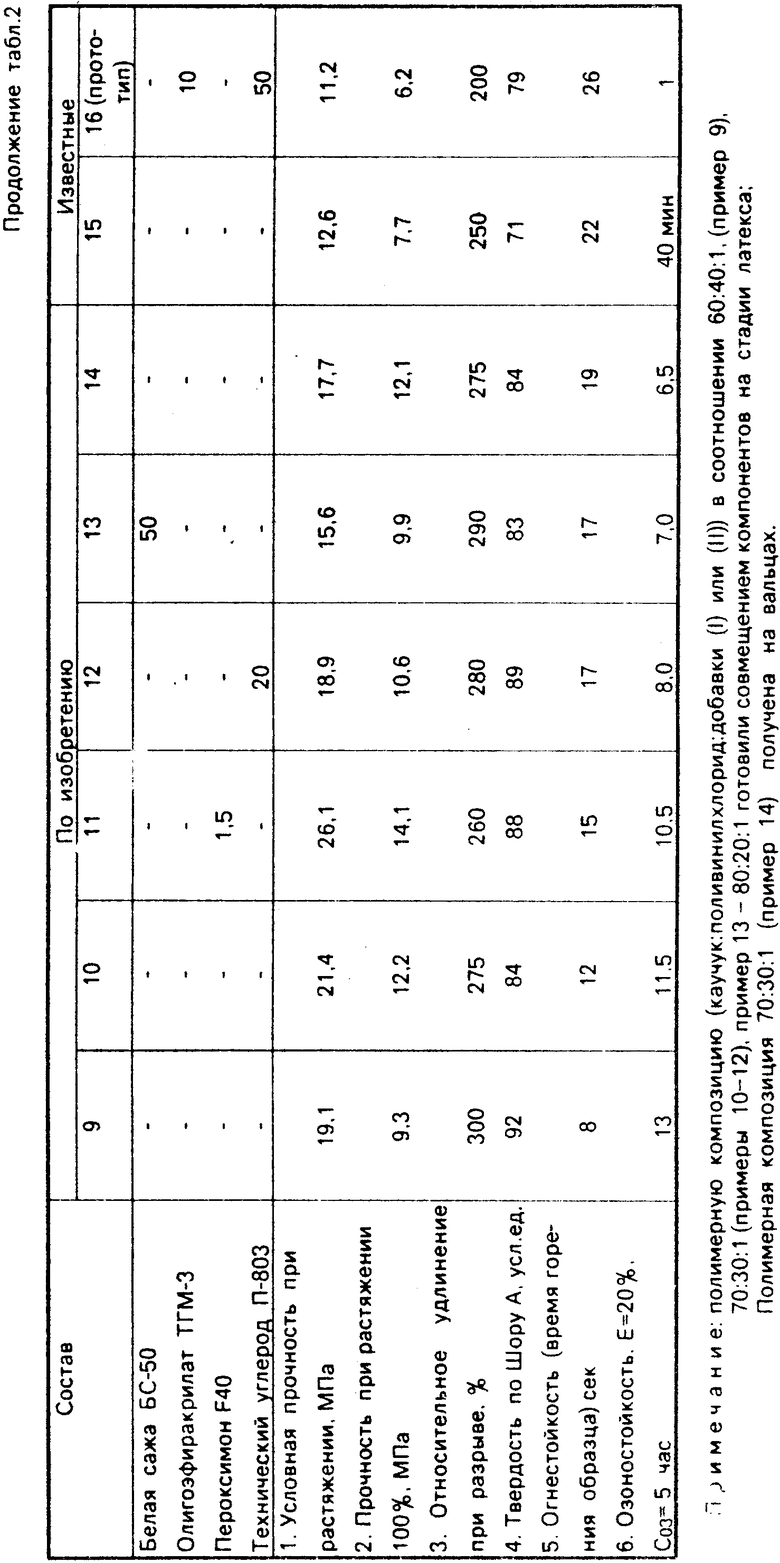

В табл. 1 приведены состав и основные физико-механические показатели ненаполненных резиновых смесей, а в табл. 2 - содержащих различные наполнители резиновых смесей на основе композиций бутадиен(метил)стирольного каучука с ПВХ и добавками соединений (I) и (II).

Для сравнения приведены состав и свойства резиновых смесей на основе полимерных композиций бутадиен(метил)стирольного каучука и ПВХ, полученных смешением полимерных компонентов на вальцах без добавок (примеры 7, 15) и с введением олигоэфиракрилата N, N-диметакрилаттриэтиленгликоля (ТГМ-3) в виде предварительно приготовленного пластизоля с ПВХ (примеры 8, 16 - прототип). Для получения заявляемых резиновых смесей (примеры 1, 2, 3, 4, 5 и 9, 10, 11, 12, 13) полимерную композицию готовили путем смешения каучукового латекса СК/M/С-30АРК с поливинилхлоридным латексом, в смесь латексов вводили соединения (I) или (II) и выделяли полимерную композицию путем коагуляции раствором серной кислоты при рН 2,5-3,0. На основе полученной полимерной композиции на вальцах или в резиносмесителе готовили резиновые смеси, состав которых приведен в табл. 1 и 2. Смеси 6 и 14 готовили смешением всех компонентов по традиционной технологии резиновой промышленности. Смеси вулканизовали в электропрессе при 160оС в течение 10 мин (ненаполненные) и при 150оС в течение 30 мин (наполненные). Физико-механические показатели вулканизатов на основе предлагаемой резиновой смеси определяли по ГОСТу 270-75, озоностойкость - по ГОСТу 9026-74, а огнестойкость - по времени затухания образца после вынесения его из пламени горелки.

Как видно из приведенных в табл. 1 и 2 результатов испытаний, резиновые смеси и вулканизаты на основе полимерной композиции бутадиен(метил)стирольного каучука с ПВХ и добавками соединений (I) и (II) превосходят по физико-механическим показателям, огне-, и озоностойкости вулканизаты на основе полимерных композиций, полученных на вальцах без добавок или с использованием реакционноспособных соединений, введенных в виде пластизолей с ПВХ, а именно вязкость по Муни предлагаемых резиновых смесей ниже, чем по прототипу, при одинаковых соотношениях каучука и термопласта в полимерной композиции, а показатели прочности при растяжении, относительного удлинения, прочности при растяжении 100% , твердости, огне- и озоностойкости вулканизатов также превышают аналогичные показатели вулканизатов, полученных по прототипу. Наиболее значительный эффект улучшения комплекса предлагаемых свойств резин достигается при введении добавок соединений (I) или (II) в смесь латексов каучука и поливинилхлорида (примеры 1-5, 9-13), по сравнению с их введением в композицию бутадиен(метил)стирольного каучука с ПВХ, полученную смешением на вальцах (примеры 6, 14).

Как показали электронно-микроскопические исследования полимерных композиций, совмещение компонентов на стадии латекса обеспечивает наиболее равномерное распределение ПВХ в каучуковой матрице (отсутствуют агломераты частиц ПВХ, их размер не превышает 100 мкм) и образование развитого межфазного слоя с достаточно высоким уровнем взаимодействия на границе раздела фаз.

Как видно из табл. 2, резиновые смеси на основе полимерной композиции бутадиен(метил)стирольного каучука с ПВХ с добавками соединений (I) и (II), содержащие до 80 мас. ч. технического углерода или минерального наполнителя (БС-50), или их смеси, обладают более высокими, по сравнению с прототипом (пример 16), прочностью при растяжении, относительным удлинением при разрыве огне- и озоностойкостью. Увеличение дозировки наполнителя приводит к ухудшению эластических свойств и озоностойкости резин.

Как и в ненаполненных резиновых смесях, наиболее заметное улучшение комплекса свойств резин достигается при использовании полимерной композиции, полученной при совмещении компонентов на стадии латексов, по сравнению с полимерной композицией, компоненты которой смешивались на вальцах. (56) Шварц А. Г. , Динзбург Б. Н. Совмещение каучуков с пластиками и синтетическими смолами. М. : Химия, 1972, с. 224.

Заявка Великобритании N 2120258, кл. С 08 L 27/06, 1984.

Канаузова А. А. , Ходош Т. С. и др. Структура и свойства композиций неполярных каучуков с полярными пластиками. Каучук и резина. Химия, 1988, N 1, с. 13-16 (прототип).

Авторское свидетельство СССР N 262093, кл. С 07 С 85/06, 1979.

Авторское свидетельство СССР N 859377, кл. С 08 С 2/06, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНОВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2113445C1 |

| ТЕРМОПЛАСТИЧНАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2111985C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО АМИННОГО АНТИОКСИДАНТА | 1996 |

|

RU2130033C1 |

| СПОСОБ СТАБИЛИЗАЦИИ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ | 1996 |

|

RU2123015C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1994 |

|

RU2083608C1 |

| СПОСОБ СТАБИЛИЗАЦИИ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ | 1996 |

|

RU2130031C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ ((α- МЕТИЛСТИРОЛЬНЫХ) КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 1996 |

|

RU2115664C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН (α-МЕТИЛ)СТИРОЛЬНОГО КАУЧУКА ИЗ ЛАТЕКСА | 1989 |

|

RU2028305C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2093538C1 |

| Материал для мягкой контейнерной упаковки | 1988 |

|

SU1565727A1 |

Использование: резино-техническая, шинная, кабельная промышленность и производство строительных материалов. Сущность изобретения: резиновая смесь содержит, ч: полимерную композицию 100, вулканизирующий агент 1,0 - 5,0, оксид металла 1,0 - 5,0 и органический активатор вулканизации 1,0 - 2,0. Указанная полимерная композиция включает, ч: бутадиен/метил/стирольный каучук 60 - 80, поливинилхлорид 20 - 40 и модифицирующую добавку - 2,6-дитретбутил-4-метиламино-диметилфенол или поли/N-3,5-дитретбутил-4-окситолил/этиленимин 1,0 - 1,5. Резиновая смесь может дополнительно содержать наполнитель в количестве 10 - 80 ч. Полученные вулканизаты характеризуются высокими физико-механическими показателями: модулем при 100% растяжении, условной прочностью при растяжении, относительным удлинением, твердостью, огнестойкостью и озоностойкостью. 1 з. п. ф-лы, 2 табл.

Бутадиен (метил) стирольный каучук 60 - 80

Поливинилхлорид 20- 40

2,6 - Дитрет - бутил - 4 - метиламинодиметилфенол или поли - (N - 3,5 - дитрет - бутил - 4 - окситолил) этиленимин 1,0 - 1,5

при следующем соотношении компонентов резиновой смеси, мас. ч. :

Указанная полимерная композиция 100

Вулканизующий агент 1 - 5

Оксид металла 1 - 5

Органический активатор вулканизации 1 - 2

2. Смесь по п. 1, отличающаяся тем, что она дополнительно содержит наполнитель в количестве 10 - 80 мас. ч.

Авторы

Даты

1994-04-15—Публикация

1992-02-13—Подача