Рекомендуемые параметры процесса обработки: темлература 18-50°С; плотность тока 0,1-2,0 А/см2; надряжение 1,0-3,0 В; скорость протока раствора 0,5-5,0 м/сек; межэлектродный зазор 0,5-3,0 мм; скорость обработки 1-16 мкм/мин. Процесс можно вести .как постоянным, так и импульсным током.

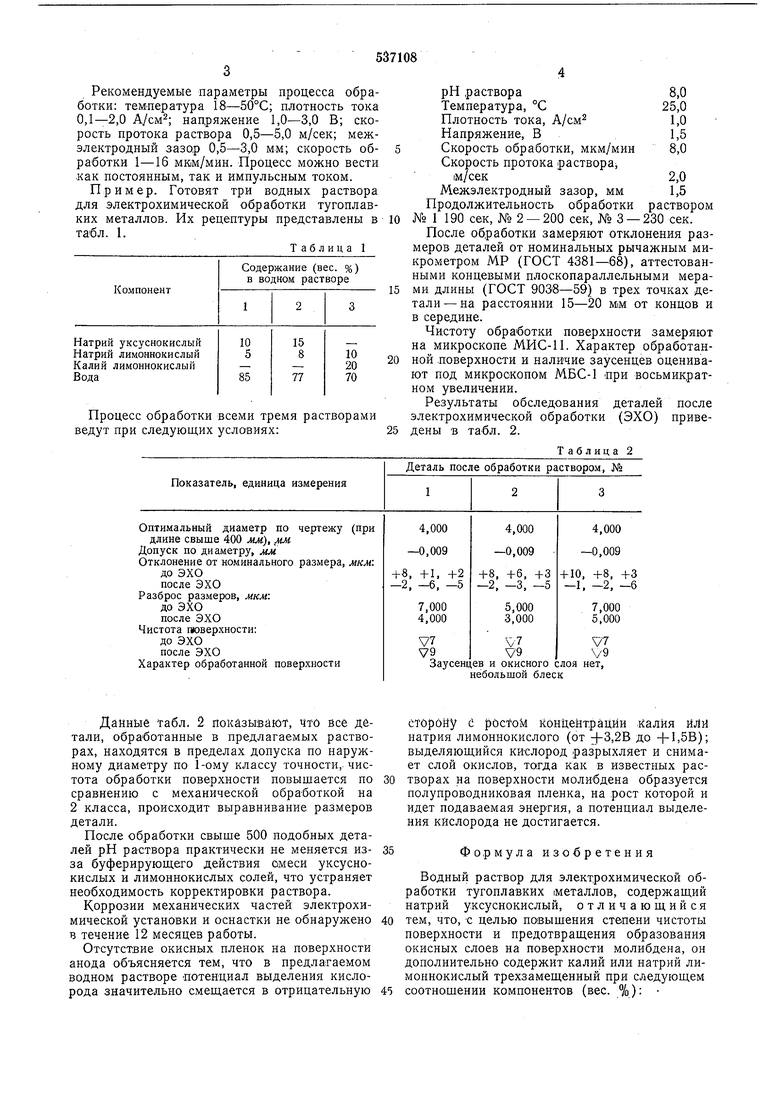

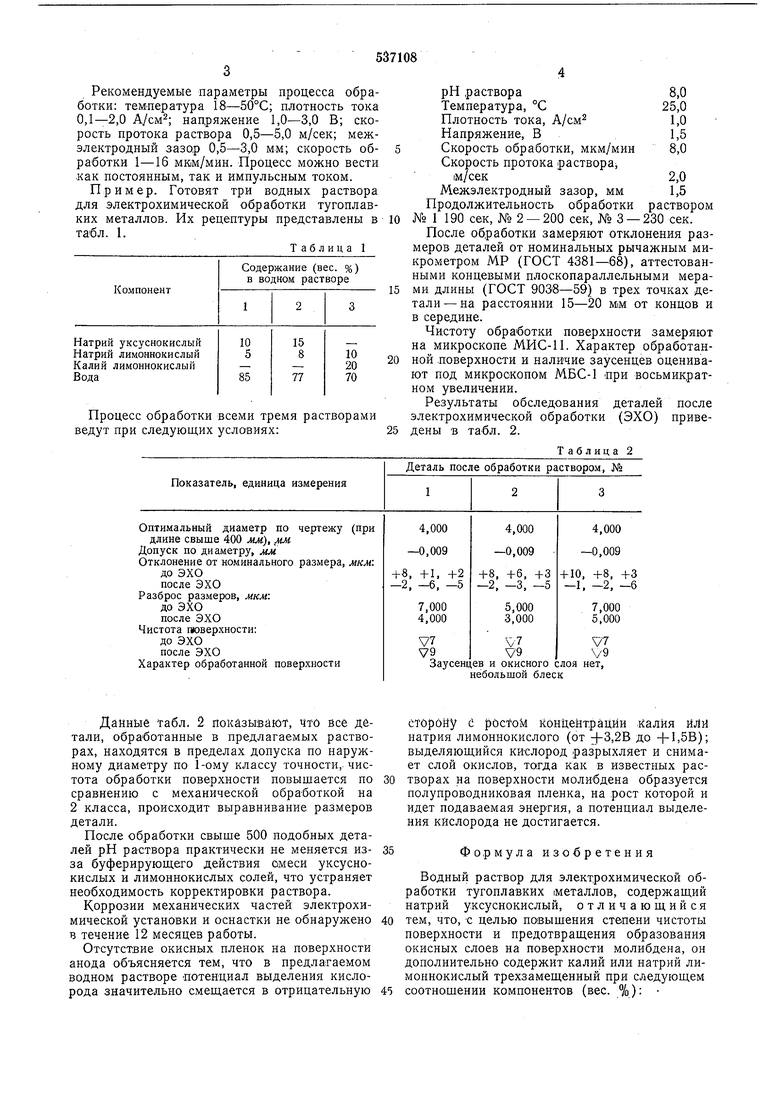

Пример. Готовят три водных раствора для электрохимической обработки тугоплавких металлов. Их рецептуры представлены в табл. 1.

Таблица 1

Процесс обработки всеми тремя растворами ведут при следующих условиях:

рН раствора8,0

Температура, °С25,0

Плотность тока, ,0

Напряжение, В1,5

Скорость обработки, мкм/мин 8,0

Скорость протока раствора,

iM/сек2,0

Межэлектродный зазор, мм1,5

Продолжительность обработки раствором № 1 190 сек, № 2 - 200 сек, № 3 - 230 сек.

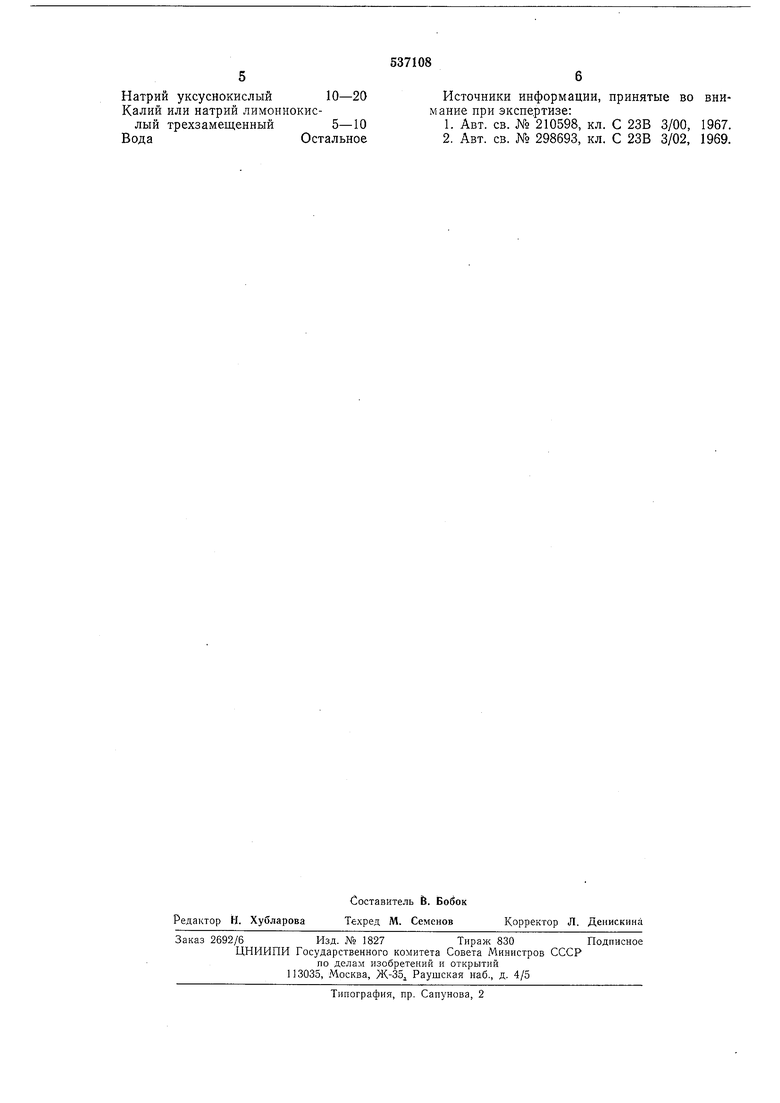

После обработки замеряют отклонения размеров деталей от номинальных рычажным микрометром МР (ГОСТ 4381- 68), аттестованными концевыми плоскопараллельными мерами длины (ГОСТ 903(8-59} в трех точках детали- на расстоянии 15-20 мм от концов и в середине.

Чистоту обработки поверхности замеряют на микроскопе МИС-11. Характер обработанной .поверхности и наличие заусенцев оценивают под микроскопом МБС-1 при восьмикратном увеличении.

Результаты обследования деталей после электрохимической обработки (ЭХО) приведены В табл. 2.

Таблица 2

Деталь после обработки раствором, 6

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2069237C1 |

| СПОСОБ ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2091502C1 |

| Электролит для размерной электрохимической обработки | 1981 |

|

SU1042942A1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2355829C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2355828C2 |

| СПОСОБ ОБРАБОТКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2533223C1 |

| Электролит | 1979 |

|

SU885363A1 |

| СПОСОБ УПЛОТНЕНИЯ АНОДНО-ОКИСНОГО ПОКРЫТИЯ ДЕТАЛИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2383663C1 |

| Щелочной электролит блестящегоциНКОВАНия | 1979 |

|

SU812856A1 |

| ЖИДКИЙ ЩЕЛОЧНОЙ МОЮЩИЙ ПРЕПАРАТ ДЛЯ ОЧИСТКИ МЕТАЛЛА | 2013 |

|

RU2531586C1 |

Данные Табл. 2 показывают, что все детали, обработанные в предлагаемых растворах, находятся в пределах допуска по наружному диаметру по 1-ому классу точности, чистота обработки поверхности повышается по сравнению с механической обработкой на 2 класса, происходит выравнивание размеров детали.

После обработки свыше 500 подобных деталей рН раствора практически не меняется изза буферируюш,его действия омеси уксуснокислых и лимоннокислых солей, что устраняет необходимость корректировки раствора.

Коррозии механических частей электрохимической установки и оснастки не обнаружено в течение 12 месяцев работы.

Отсутствие окисных пленок на поверхности анода объясняется тем, что в предлагаемом водном растворе потенциал выделения кислорода значительно смеш ается в отрицательную

сторону С ростом конЦейтрации .калия иЛй натрия лимоннокислого (от +3,2В до +1,5В); выделяюш;ийся кислород разрыхляет и снимает слой окислов, тогда как в известных растворах на поверхности молибдена образуется полупроводниковая пленка, на .рост которой и идет подаваемая энергия, а потенциал выделения кислорода не достигается.

Формула изобретения

Водный раствор для электрохимической обработки тугоплавких металлов, содержащий натрий уксуснокислый, отличающийся тем, что, С целью по вышения степени чистоты поверхности и предотвращения образования окисных слоев на поверхности молибдена, он дополнительно содержит калий или натрий лимоннокислый трехзамещенный при следующем соотношении компонентов (вес. %): 5 Натрий уксуснокислый 10-20 Калий или натрий лимоннокислый трехзамещенный 5-10 Вода Остальное 537108 6 Источники информации, принятые во внимание при экспертизе: 1. Авт. св. № 210598, кл. С 23В 3/00, 1967. 2. Авт. св. № 298693, кл. С 23В 3/02, 1969.

Авторы

Даты

1976-11-30—Публикация

1975-03-07—Подача