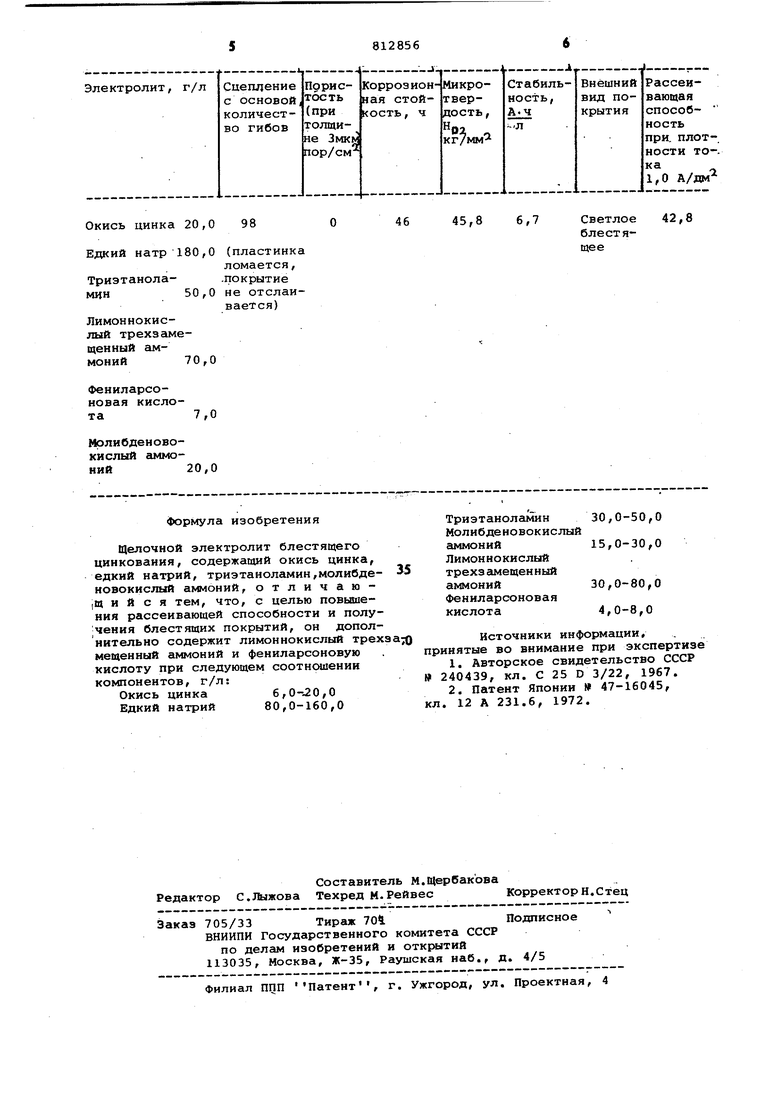

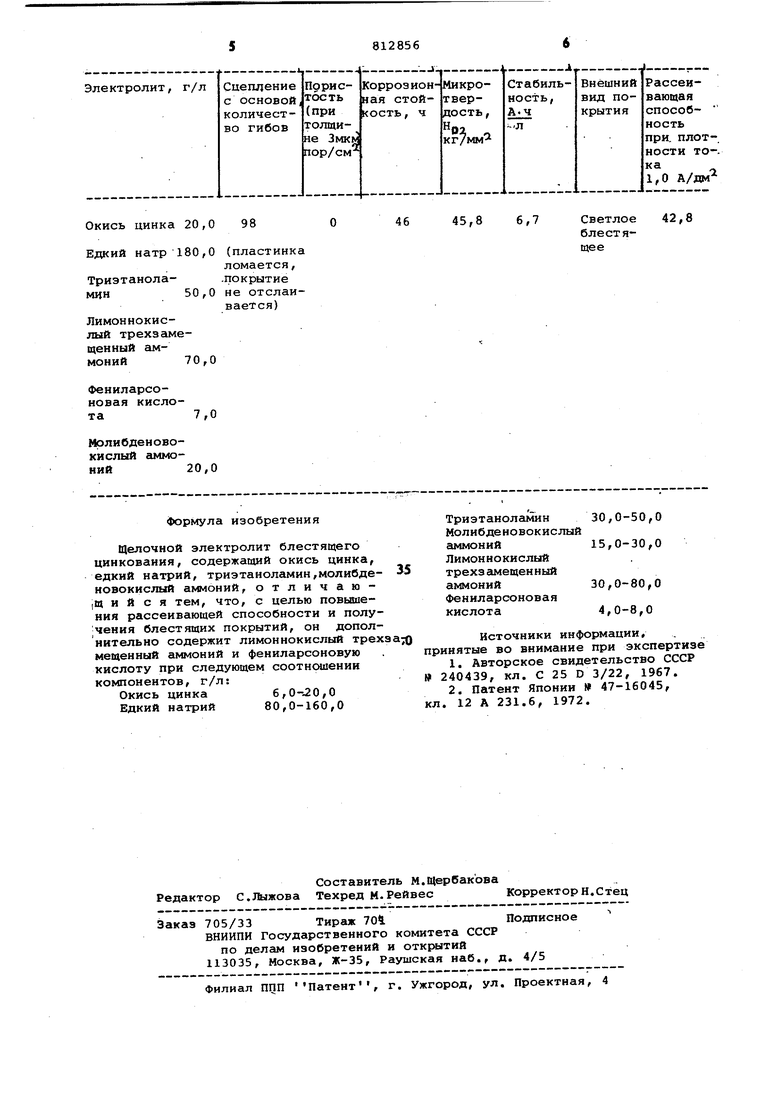

Изобретение относится к нанесению блестящих гальванических покрытий, в частности цинковых, и может быть использовано в метизной промышленнос ти. Известен щелочной нецианистый эле ктролит цинкования, содержащий окись цинка, едкий-натрий, триэтаноламин, моноэтаиоламин и продукт конденсации ароматических альдегидов и этано С1МИНОВ 1 . Недостаток данного электролита ухудшение качества осадков цинка с повьвцением плотности тока более 1 А/дм , Качественные осадки из это гоэлектролита получаются только при плотностях тока 0,5-1,0 А/дм Наиболее близким к изобретению по технической сущности и достигаемо му результату является щелочной нецианистый электролит цинкования, содержаищй окись цинка 10-40 г/л, едкий натрий 50-100 г/л, триэтаноламин 50-100 г/л и молибденовокислый аммоний 0,5-1,0 г/л. 2 Однако осадки из этого электроли та получаются матовые. Кроме ого, электролит характеризуется недостаточной рассеивающей способностью, Цель изобретения - получение блетящих покрытий в широком диапазоне лотностей тока и повышение рассеивающей способности электролита. Поставленная цель достигается путем введения в щелочной нецианистый электролит цинкования следующих добавок: лимоннокислого.трехзамещенного аммония и фениларсоновой кислоты при следующем соотношении компонентов, г/л: Окись цинка 6,0-20,0 Едкий натрий 80,0-160,0 Триэтаноламин 30,0-50,0 Молибденовокислый аммоний15,0-30,0 Лимоннокислый трехз амещённый аммоний30,0-80,0 Фениларсоновая кислота4,0-8,0 Электролит опробован в лабораторных условиях в ячейке Хулла. Приводятся результаты испытаний при минимальной, оптимальной и максимальной концентрациях компонентов электролита. Пример 1 . Предварительно обеззхиренные образцы стальной ленты покрываются в ячейке Хулла при токе1 А В течение 10 мин в электро состава, г/л: Окись цинкаб, О Едкий натрий 80,0 Триэтаноламин 30,0 Молибденовокислый аммоний15,0 Лимонн о к и слый трехзамещенный аммоний30,0 Фениларсоновая кислотаЦинковое покрытие имеет све блестящую поверхность в област ностей тока 0,05-2,0 А/дм, т. минимальной концентрации соста щих электролита область качест покрытий смещена в сторону низ плотностей тока. Пример 2 . Предварите обезжиренные образхда стальной покрываются в ячейке Хулла при тока 1 А в течение 10 мин в эл лите состава, г/л: Окись цинка12,0 Едкий натрий 120,0 Триэтаноламин 40,О Молибденовокислый аммоний20,0 Лимоннокисльй трехзамещенный аммоний50,0 Фениларсоновая кислота6,0 Цинковое покрытие имеет све блестящую поверхность в област ностей тока 0,1-6,0 А/дм. Примерз , Предварите обезжиренные образцы стальной покрываются в ячейке Хулла при тока 1 А в течение 10 мин в эл лите состава, г/л: Окись цинка20,0 Едкий натрий 160,0 Триэтаноламин 50,0 Молибденовокислый аммоний30,О Лимоннокислый трехэамещенный аммоний80,0 Фениларсоновая кислота8,0 Цинковое покрытие на сталь пластине имеет светлую блест верхность в области плотносте 0,4-6,0 А/дм. Оценка качества цинкового покрытия, нанесенного на образцы ленты и шайбы из данного щелочного нецианистого электролита цинкования при концентрациях, указанных в таблице, проводится на прочность сцепления с основой, пористость, коррозионную стойкость, микротвердость, рассеивающую способность, внешний вид покрытия (см. в таблице). Прочность сцепления с основой определяется методом изгиба. Образцы стальной холоднокатаной ленты размером 103x60,5 мм толщиной 0,5 мм, покрытые цинком толщиной 10-15 мкм, подвергаются изгибу под углом 90° в обе стороны до излома. Пористость покрытий определяется анодной поляризацией испытуемых образцов в растворе желеэосинеродистого калия и сернокислого натрия. Коррозионная стойкость определяется ме4тодом погружения в 3%-ный раствор хлористого натрия. Образцы периодически погружаются на 10 мин в оаствор и 50 мин находятся на воздухе. Микротвердость замеряется на приборе ПМТ-3. Стабильность электролита проверяется по изменению кислотности. Внешний вид покрытия оценивается визуально, согласно требованиям ГОСТ 16875-71. Рассеивающая способность оценивается с помосцью ячейки Хулла на угловом катоде и подсчитывается по формуле Филда. Содержание молибдена в цинковом покрытии определяется с помощью спектрального анализа. В покрытии обнаружены лишь следы молибдена (менее 0,01%), т.е. сплав цинка с молибденом при данных режимах не образуется. Электролит прост.в приготовлении, безвреден в работе, перед цинкованием не требуется тщательной подготовки поверхности изделий, не возникает проблем при очистке сточных вод. Нанесение цинкового покрытия из данного электролита позволит получать качественные осадки цинка как на мелких изделиях, покрываемых насыпью при низких плотностях тока во вращательных установках, так и в стационарных ваннах на подвесках при высоких плотностях тока.

20,0 98

80,0 (пластинка

ломается,

.покрытие 50,0 не отслаивается) 0,0 7,0 20,0

45,8

6,7

42,8

Светлое блестящее

| название | год | авторы | номер документа |

|---|---|---|---|

| Щелочной электролит цинкования | 1977 |

|

SU751176A1 |

| Электролит блестящего цинкования | 1971 |

|

SU469353A1 |

| Электролит блестящего цинкования | 1990 |

|

SU1770458A1 |

| Щелочной электролит цинкования | 1979 |

|

SU844639A1 |

| ЩЕЛОЧНОЙ ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 1971 |

|

SU320557A1 |

| Электролит цинкования | 1979 |

|

SU876799A1 |

| Щелочной электролит цинкования | 1980 |

|

SU971921A1 |

| Водный электролит цинкования согл-е ухлинской | 1973 |

|

SU496334A1 |

| Электролит цинкования | 1986 |

|

SU1425258A1 |

| Электролит цинкования | 1980 |

|

SU910861A1 |

Формула изобретения

Щелочной электролит блестящего цинкования, содержащий окись цинка, едкий натрий, триэтаноламин,молибденовокислый аммоний, отличаю{Щ и и с я тем, что, с целью повышения рассеивающей способности и полуучения блестящих покрытий, он дополнительно содержит лимоннокислый трех мещенный аммоний и фениларсоновую кислоту при следующем соотнсшении компонентов, г/л:

Окись цинка 6,,0 Едкий натрий 80,0-160,0

Триэтаноламин 30,0-50,0

Молибденовокислый

аммоний15,0-30,0

Лимоннокислый

трехэ с1мещенный

аммоний30,0-80,0

Фениларсоновая

кислота4,0-8,0

Источники информации, принятые во внимание при экспертиз

Авторы

Даты

1981-03-15—Публикация

1979-02-23—Подача