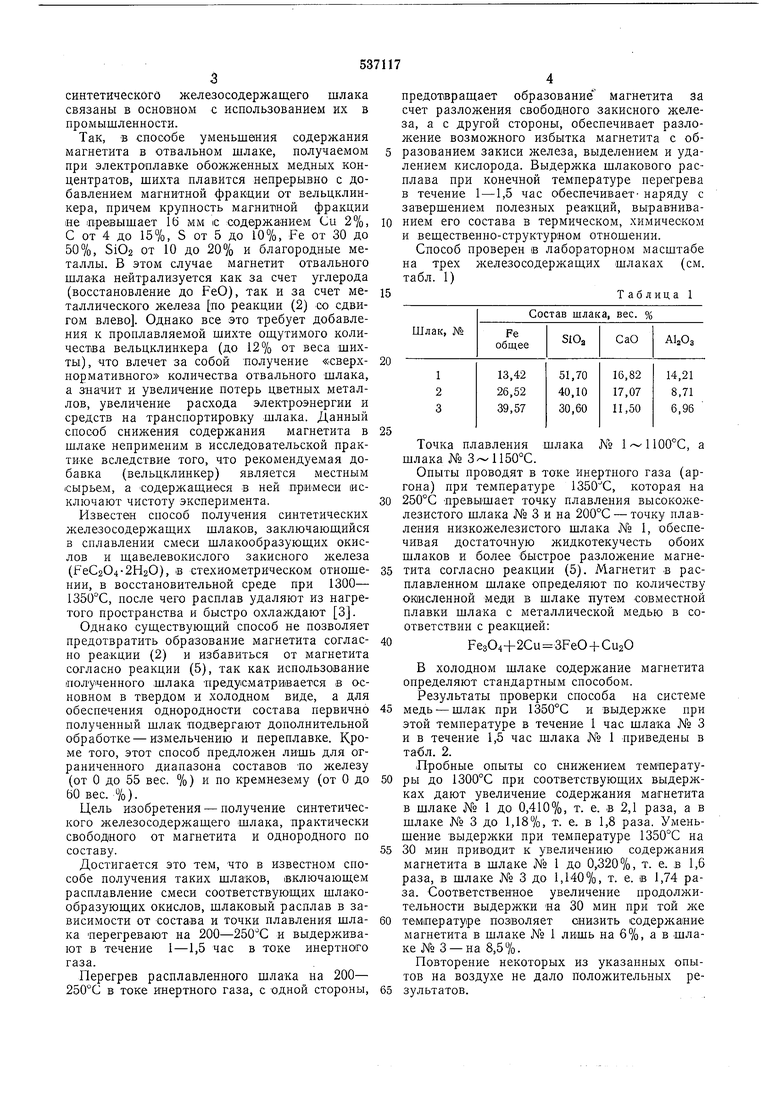

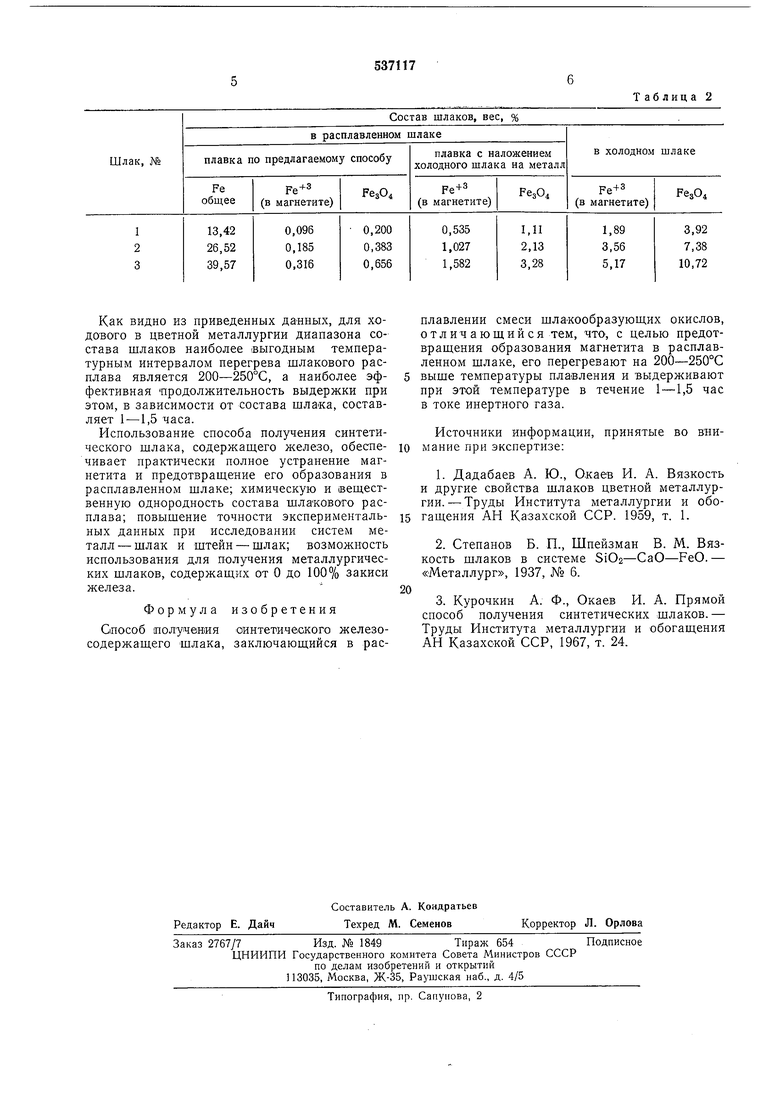

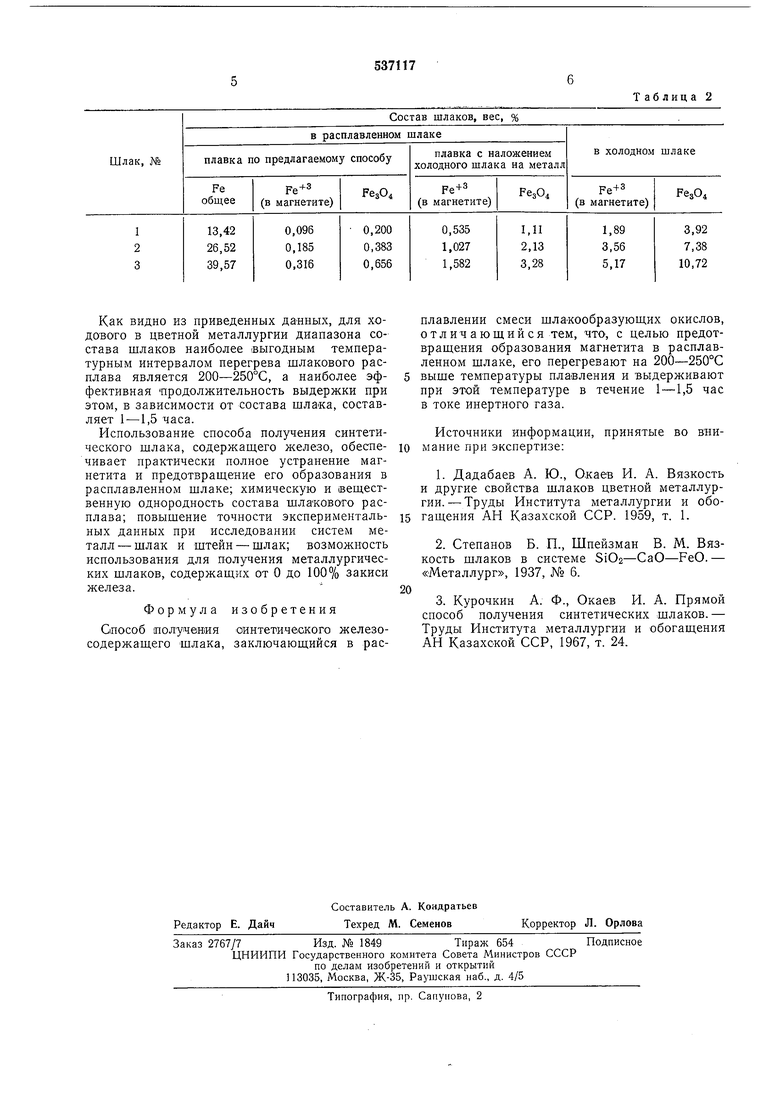

5 синтетического железосодержащего шлака связаны в основном с использованием их в промышленности. Так, в способе уменьшения содержания магнетита в отвальном шлаке, получаемом при электроплавке обожженных медных концентратов, шихта плавится непрерывно с добавлением магнитной фракции от вельцклинкера, причем крупность магнит1ной фракции яе превышает 1Ь мм ic содержанием Си 2%, С от 4 до 15%, S от 5 до 10%, Fe от 30 до 50%, SiOa от 10 до 20% и благородные металлы. В этом случае магнетит отвального шлака нейтрализуется как за счет углерода (восстановление до FeO), так и за счет металлического железа по реакции (2) со сдвигом влево. Однако все это требует добавления к проплавляемой шихте ошутимого количества вельцклинкера (до 12% от веса шихты), что влечет за собой получение «сверхнормативного количества отвального шлака, а значит и увеличение потерь цветных металлов, увеличение расхода электроэнергии и средств на транспортировку шлака. Данный способ снижения содержания магнетита в шлаке неприменим в исследовательской практике вследствие того, что рекомендуемая добавка (вельцклинкер) является местным сырьем, а содержащиеся в ней примеси исключают чистоту эксперимента. Известен способ получения синтетических железосодержащих шлаков, заключающийся в сплавлении смеси шлакообразуюших окислов и щавелевокислого закисного железа (FeC2O4-2H2O), в стехиометрическом отиошеНИИ, в восстановительной среде при 1300- 1350°С, после чего расплав удаляют из нагретого пространства и быстро охлаждают 3. Однако существующий способ не позволяет предотвратить образование магнетита согласно реакции (2) и избавиться от магнетита согласно реакции (5), так как использование полученного шлака предусматривается в основном в твердом и холодном виде, а для обеспечения однородности состава первично полученный шлаК подвергают дополнительной обработке-измельчению и переплавке. Кроме того, этот способ предложен лишь для ограниченного диапазона составов по железу (от О до 55 вес. %) и по кремнезему (от О до ВО вес. %). Цель изобретения - получение синтетического железосодержащего шлака, практически свободного от магнетита и однородного по составу. Достигается это тем, что в известном способе получения таких шлаков, включающем расплавление смеси соответствующих шлакообразующих окислов, шлаковый расплав в зависимости от состава и точки плавления шлака перегревают на 200-250С и выдерживают в течение 1-1,5 час в токе инертного газа. Перегрев расплавленного шлака на 200- в токе инертного газа, с одной стороны, предотвращает образование магнетита за счет разложения свободного закисного железа, а с другой стороны, обеспечивает разложение возможного избытка магнетита с образованием закиси железа, выделением и удалением кислорода. Выдержка шлакового расплава при конечной температуре перегрева в течение 1 -1,5 час обеспечивает- наряду с завершением полезных реакций, выравниванием его состава в термическом, химическом и вешественно-структурном отношении. Способ проверен в лабораторном масштабе на трех железосодержащих шлаках (см. табл. 1) Таблица 1 Точка плавления шлака № 1 1100°С, а шлака № 3- 1150°С. Опыты проводят в токе инертного газа (аргона) при температуре 1350С, которая на 250°С превышает точку плавления высокожелезистого шлака № 3 и на 200°С - точку плавления низкожелезистого шлака № 1, обеспечивая достаточную жидкотекучесть обоих шлаков и более быстрое разложение магнетита согласно реакции (5). Магнетит в расплавленном шлаке определяют по количеству огаисленной меди в шлаке путем совместной плавки шлака с металлической медью в соответствии с реакцией: Fe3O4-f2Cu 3FeO-fCu20 В холодном шлаке содержание магнетита определяют стандартным способом. Результаты проверки способа на системе медь - шлак при 1350°С и выдержке при этой температуре в течение 1 час шлака № 3 и в течение 1,5 час шлака № 1 приведены в табл. 2. Пробные опыты со снижением температуры до 1300°С при соответствующих выдержках дают увеличение содержания магнетита в шлаке № 1 до 0,410%, т. е. в 2,1 раза, а в шлаке № 3 до 1,18%, т. е. в 1,8 раза. Уменьшение выдержки при температуре 1350°С на 30 мин приводит к увеличению содержания магнетита в шлаке № 1 до 0,320%, т. е. в 1,6 раза, в шлаке № 3 до 1,140%, т. е. iB 1,74 раза. Соответственное увеличение продолжительности выдержки на 30 мин при той же температуре позволяет снизить содержание магнетита в шлаке № 1 лишь на 6%, а в шлаке № 3 -на 8,5%. Повторение некоторых из указанных опытов на воздухе не дало положительных результатов.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения магнетита в шлаках | 1973 |

|

SU459724A1 |

| Способ переработки отходов сталеплавильного производства с получением портландцементного клинкера и чугуна | 2016 |

|

RU2629424C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ В ДВУХЗОННОЙ ПЕЧИ | 2013 |

|

RU2541239C1 |

| Двухкамерная руднотермическая печь для переработки материалов | 1988 |

|

SU1585637A1 |

| Способ получения графита при переработке труднообогатимой железосодержащей руды | 2023 |

|

RU2818710C1 |

| Способ обеднения шлаков медного и медно-никелевого производств | 1983 |

|

SU1098968A1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2542050C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344179C2 |

| Способ комплексной переработки шлаков медеплавильного производства | 2023 |

|

RU2828692C1 |

| СПОСОБ ПРЯМОГО ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2346056C2 |

Как видно из приведенных данных, для ходоБОго в цветной металлургии диапазона состава шлаков наиболее (выгодным температурным интервалом перегрева шлакового расплава является 200-250°С, а наиболее эффективная Продолжительность выдержки при этом, в зависимости от состава шлака, составляет ,5 часа.

Использование способа получения синтетического шлака, содержащего железо, обеспечивает практически полное устранение магнетита и предотврашение его образования в расплавленном шлаке; химическую и 1веш,ественную однородность состава шлакового расплава; повышение точности экспериментальных данных при исследовании систем металл- шлак и штейн - шлак; возможность использования для получения металлургических шлаков, содержаш,их от О до 100% закиси железа.

Формула изобретения

Способ получения оинтетичеокого железосодержащего шлака, заключающийся в расплавлении смеси шлаКообразующих окислов, отл ич ающий ся тем, что, с целью предотвращения образования магнетита в расплавленном щлаке, его перегревают на 200-250°С выше температуры плавления и выдерживают при этой температуре в течение 1 -1,5 час в токе инертного газа.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1976-11-30—Публикация

1975-07-10—Подача