Изобретение относится к резиновой промышленности, а именно к разработке способа получения резиновой смеси для производства эластичны.х покрытий нажимны.х валиков прядильных машин.

Известен способ приготовления резиновой смеси для производства эластичных покрытий нажимных валиков прядильных машин смешением бутадиен-нитрильного каучука с наполнителями, мягчителями и вулканизующими агентами 1.

Известен также способ приготовления резиновой смеси смешением бутадиен-нитрильного и полихлоропренового каучуков с наполнителями, мягчителями и вулканизующими агентами при этом полученное покрытие на нажимных валиках прядильных машин не обеспечивает необходимого качества пряжи из-за низкой чистоты поверхности валиков (V5-6, обрывность пряжи 10,5; срок службы валиков 1-2 месяца).

Целью изобретения является уменьшение обрывности пряжи при одновременном увеличении срока службы покрытий.

Для достижения данной цели хлоропреновый каучук вводится в резиновую смесь на заключительной стадии процесса смешения, а именно после вулканизующих агентов, спустя 3-7 мин; при этом в резиновой смеси происходит распределение сравнительно крупных

частиц хлоропренового каучука. В результате этого осуществляется взлканизация только в наружных слоях этих частиц каучука, полученный таким образом взлканизат обладает не только эластичными, но и пластическими свойствами, поэто.му при шлифовании поверхность покрытий становится гладкой (с чистотой не ниже V7-8 по ГОСТ 2789-73), без бороздок.

Пример. В резиносмесителе производят смешение указанных ниже ингредиентов резиновой смеси (количества ингредиентов даны в весовых процентах):

Каучук СКН-26М25,41

Сажа БС-10015,16

Мел природный5,08

Альтакс0,73

Белила цинковые5,08

Двуокись титана5,08

Дибутилфталат12,71

Стеарин0,66

Неозон ,52

Магнезия жженая1,02

Сажа ПМ-150,09

Смешение производят в течение 18 мин. В полученную смесь на вальцах, имеющих температуру не выше 70°С, вводят 3,05 вес. % технической серы. Общее время перемешивания смеси после введения серы 3-7 мин. После введения серы на вальцы подают

25,41 вес. % хлоропренового каучука н перемешивают 4 мин. Перед скатыванием готовой резиновой смеси в рулон нронзводят охлаждение ее на переднем валке (при разведенных валках) до температуры не вып:е 70°С. Вулканизацию заготовок резнновы.х нокрытнй в виде трубок производят в среде насыщенного водяного пара по режиму:

Время, мин. Подогрев паровой рубашки

при давлении пара 3 атм5

Пуск пара в котел и подъем давления до 4 атм

Вулкапизация заготовок при

давлении пара до 4 атм25

Спуск пара и охлаждение

заготовок водой5

Вулканизованные заготовки в дальие)Ш)ем подвергают известным операциям шлифования поверхности и резки.

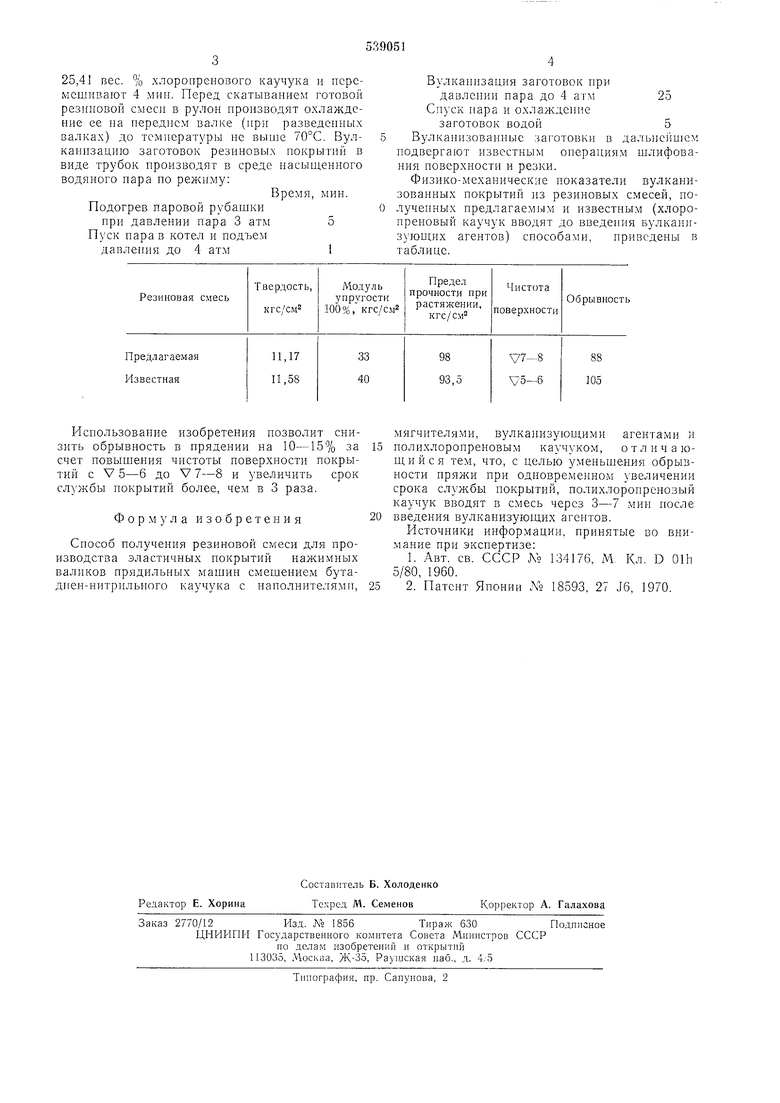

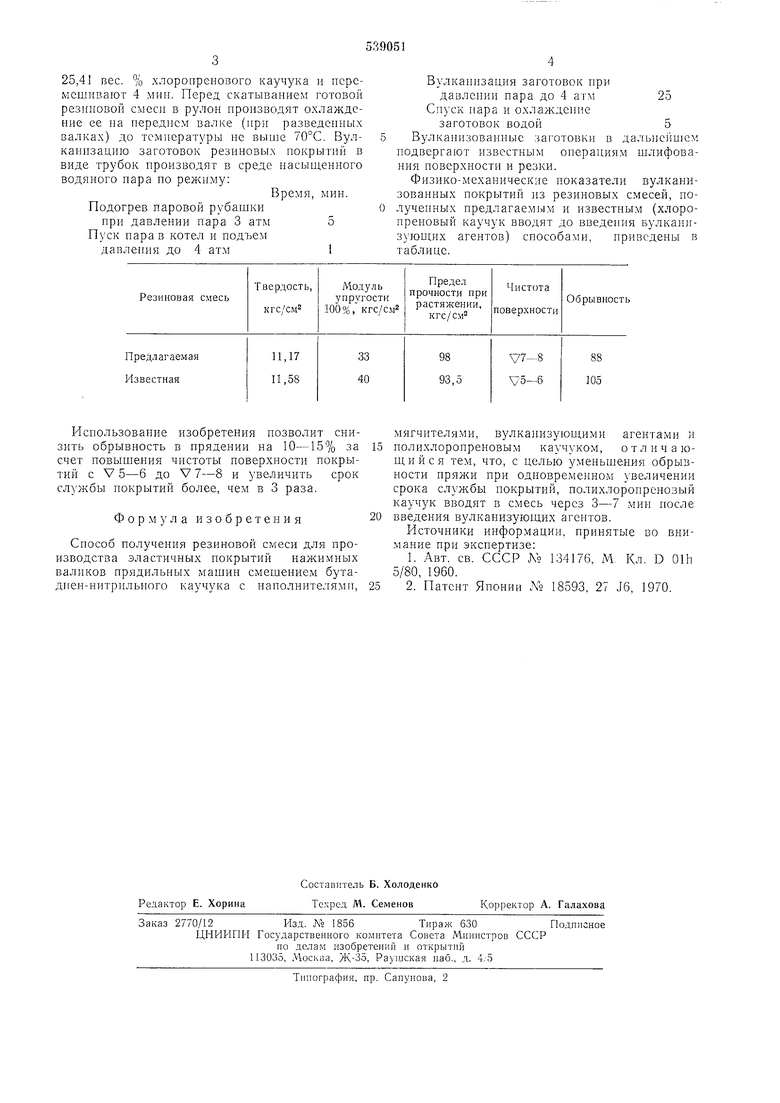

Физико-механические показатели вулканизованных покрытий пз резиновых смесей, получепных предлагаемым и известным (хлоропреновый каучук вводят до введения вулканнзуюишх агентов) способами, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь для покрытия нажимного валика | 1980 |

|

SU883091A1 |

| Резиновая композиция и способ ее получения | 1980 |

|

SU952905A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННЫХ РЕЗИНОТКАНЕВЫХ ИЗДЕЛИЙ | 1992 |

|

RU2026318C1 |

| ВИБРОДЕМПФИРУЮЩИЙ ЗВУКОИЗОЛИРУЮЩИЙ ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ | 2015 |

|

RU2595274C1 |

| ВИБРОДЕМПФИРУЮЩИЙ ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ И ЕГО СОСТАВ | 2014 |

|

RU2572409C1 |

| Вибродемпфирующий эластомерный материал высокой плотности | 2016 |

|

RU2637689C1 |

| Вибродемпфирующий эластомерный материал низкой твердости | 2017 |

|

RU2663740C1 |

| Резиновая смесь | 2020 |

|

RU2745994C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ | 2007 |

|

RU2339654C1 |

| ПРОТИВООБРАСТАЮЩАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2023 |

|

RU2811806C1 |

Использование изобретения позволит снизить обрывность в прядении на 10-15% за счет повышеиия чистоты поверхноети покрытий с V 5-6 до V 7-8 и увеличить срок службы покрытий более, чем в 3 раза.

Формула изобретения

Способ получения резиновой смеси для производства эластичных покрытий нажимных валиков прядильных машин смешением бутадиеп-нитрильного каучука е наполнителями,

мягчителями, вулканизующими агентами и полихлоропреновым каучуком, о т л и ч а ющийся тем, что, с целью уменьшения обрывности пряжи при одновременном увеличении срока службы покрытий, полихлоропренозый каучук вводят в смесь через 3-7 мин после введения вулканизующих агентов.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1976-12-15—Публикация

1974-11-22—Подача