При азотировании изделий происходит деформация двух видов: а) изменение номинальных размеров вследствие поглощения поверхностью изцелия азота, б) коробление, являющееся следствием либо внутренних напряжений, либо первого фактора деформации, либо, наконец, действия фиксированных сил во время азотирования (при 500-600°), например, действия собственного веса изделия. Значение деформаций первого рода заметно зависит от омывания изделия аммиаком; глубина азотированного слоя выражается обычно в сотых долях миллиметра.

Коробление, в зависимости от конфигурации изделия, его предварительной тепловой обработки, величины (массы) и способа укладки на длительное время в печь может быть различным. В процессе изготовления нескольких партий коленчатых валов автором были получены, например, биения вала после азотирования в пределах 0,5-0,9 мм при укладке вала на три опорные призмы. Те же результаты были получены при вертикальном размещении вала в печи для азотирования. Удаление такого прогиба

(при технических условиях на биение в 0,03 мм) путем шлифовки невозможно в виду незначительной глубины азотированного слоя (0,4-0,5жл) и резкого изменения свойств по его глубине. Правка же в холодном состоянии, как операция, связанная с возбуждением весьма значительных внутренних напряжений, является принципиально нежелательной для ряда деталей (скалки, штоки поршней, коленчатые валы и пр.), так как выправленные изделия в процессе эксплоатации проявляют тенденцию к восстановлению прогиба.

По наблюдениям автора основной прогиб является результатом длительного воздействия собственного веса детали, подвергаемой нагреву до температуры азотирования. Этот вывод послужил основой для предлагаемого способа предохранения от коробления коленчатых валов при азотировании, согласно которому вал подвергают вращению в процессе насыщения его азотом.

Проведенные опыты показали, по заявлению автора, что азотирование данным способом коленчатых валов в течение 60 часов при 500-520

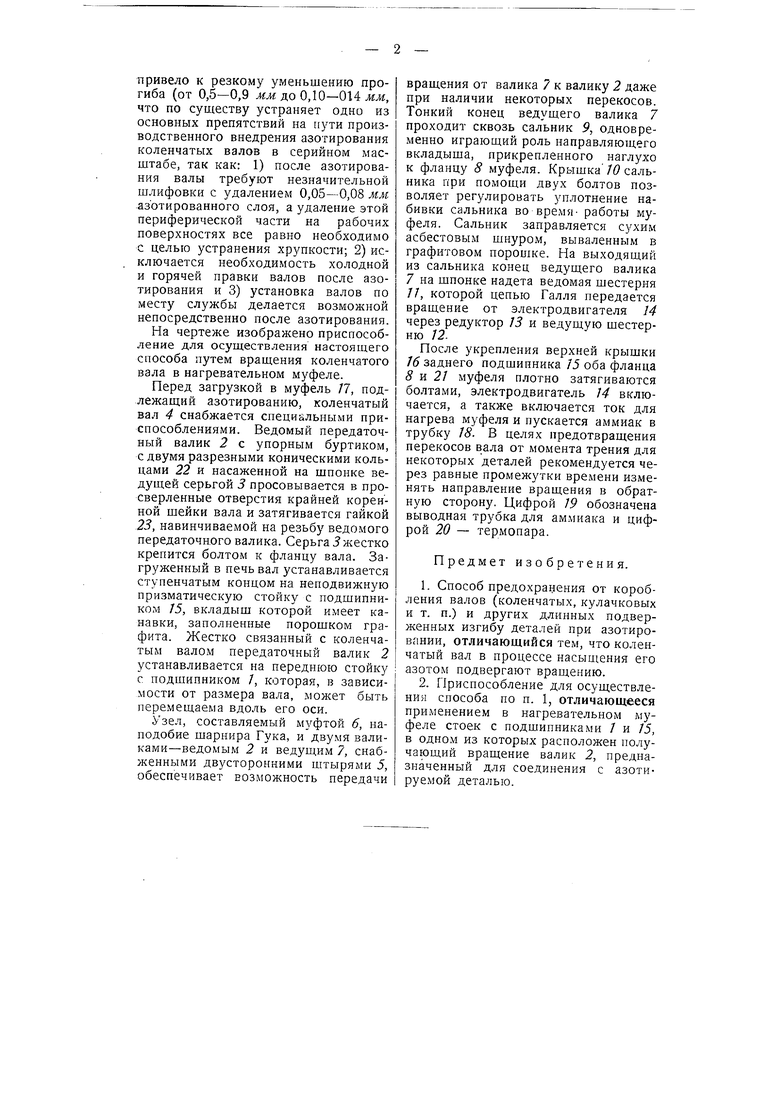

привело к резкому уменьшению прогиба (от 0,5-0,9 ммяоО,10-014мм, что по существу устраняет одно из основных препятствий на пути производственного внедрения азотирования коленчатых валов в серийном масштабе, так как: 1) после азотирования валы требуют незначительной шлифовки с удалением 0,05-0,08 мм азотированного слоя, а удаление этой периферической части на рабочих поверхностях все равно необходимо с целью устранения хрупкости; 2) исключается необходимость холодной и горячей правки валов после азотирования и 3) установка валов по месту службы делается возможной непосредственно после азотирования. На чертеже изображено приспособление для осуществления настоящего способа путем вращения коленчатого вала в нагревательном муфеле.

Перед загрузкой в муфель 17, подлежащий азотированию, коленчатый вал 4 снабжается спедиальпыми приспособлениями. Ведомый передаточный валик 2 с упорным буртиком, с двумя разрезными коническими кольцами 22 и насаженной на шпонке ведущей серьгой 3 просовывается в просверленные отверстия крайней коренной шейки вала и затягивается гайкой 23, навинчиваемой на резьбу ведомого передаточного валика. Серьга 5 жестко крепится болтом к фланцу вала. Загруженный в печь вал устанавливается ступенчатым концом на неподвижную призматическую стойку с подшипником /5, вкладыш которой имеет канавки, заполненные порошком графита. Жестко связанный с коленчатым валом передаточный валик 2 устанавливается на переднюю стойку с подшипником 7, которая, в зависимости от размера вала, может быть перемещаема вдоль его оси.

Узел, составляемый мзфтой б, наподобие шарнира Гука, и двумя валиками-ведомым 2 и ведущим 7, снабженными двусторонними штырями 5, обеспечивает возможность передачи

вращения от валика 7 к валику 2 даже при наличии некоторых перекосов. Тонкий конец ведущего валика 7 проходит сквозь сальник 5, одновременно играющий роль направляющего вкладыша, прикрепленного наглухо к фланцу 8 муфеля. Крышка /О сальника гфи помоши двух болтов позволяет регулировать уплотнение набивки сальника во время- работы муфеля. Сальник заправляется сухим асбестовым шнуром, вываленным в графитовом порошке. На выходящий из сальника конец ведущего валика 7 на шпонке надета ведомая шестерня 7/, которой цепью Галля передается вращение от электродвигателя 14 через редуктор 75 и ведущую шестерню 72.

После укрепления верхней крышки /5 заднего подшипника 75 оба фланца 5 и 27 муфеля плотно затягиваются болтами, электродвигатель /4 включается, а также включается ток для нагрева муфеля и пускается аммиак в трубку 75. В целях предотвращения перекосов вала от момента трения для некоторых деталей рекомендуется через равные промежутки времени изменять направление вращения в обратную сторону. Цифрой 7Р обозначена выводная трубка для аммиака и цифрой 20 - термопара.

Предмет изобретения.

1.Способ предохранения от коробления валов (коленчатых, кулачковых и т. п.) и других длинных подверженных изгибу деталей при азотировании, отличающийся тем, что коленчатый вал в процессе насыщения его азотом подвергают вращению.

2.Приспособление для осуществления способа по п. 1, отличающееся применением в нагревательном муфеле стоек с подшипниками 7 и 75, в одно.м из которых расположен получающий вращение валик 2, предназначенный для соединения с азотируемой деталью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ местного предохранения стальных изделий из азотирования | 1939 |

|

SU66082A1 |

| Способ восстановления азотированных коленчатых валов | 1988 |

|

SU1638200A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ КОЛЕНЧАТОГО ВАЛА С ПРИМЕНЕНИЕМ ЗАКАЛКИ ТВЧ | 2005 |

|

RU2296169C1 |

| Счетчик тоннокилометров | 1938 |

|

SU54639A1 |

| СПОСОБ УПРОЧНЕНИЯ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2231565C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146010C1 |

| Способ правки коленчатых валов | 1985 |

|

SU1289897A1 |

| ДВУХПОТОЧНАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 1993 |

|

RU2066637C1 |

| Способ восстановления чугунных распределительных валов | 1984 |

|

SU1371983A1 |

| АВТОМАТИЗИРОВАННАЯ КОРОБКА ПЕРЕДАЧ | 2010 |

|

RU2437011C1 |

Авторы

Даты

1938-01-01—Публикация

1936-10-25—Подача