Изобретение относится к химико- термической обработке в частности к азотированию, и может быть использовано в машиностроении при восстановлении азотированных коленчатых валов с последующим их упрочнением.

Целью изобретения является устранение склонности к трещинообразова- нию и повышение выносливости валов.

Способ восстановления азотированных коленчатых валов заключается в том, что в известном способе, включа- $оцем шлифовку шеек вала в ремонтный размер, перед операцией шлифовки проводят деазотирование в атмосфере пол- ностью диссоциированного аммиака при 500-590 С, а после шлифовки валы

азотируют при 500-520°С при степени диссоциации аммиака 35-40%.

Выбор температуры деазотирования 500-590°С обусловлен температурой отпуска при улучшении в основном производстве, которая составляет 650°С, а также кинетикой диффузии азота при деазотировании. Известно, что скорость диффузии азота в аустените значительно меньше, чем в 0 -фазе (в системе Fe-N температура -превращения равна 590°С при содержании азота до 5,7%). Для сохранения твердости зоны внутреннего азотирования температура деазотирования не должна существенно превышать температуру азотирования (500-520 С). Таким образом,

о со оо к

31638200

температура деазотирования 500-590 С

з

является оптимальной

Азотирование обработанных в ремонтный размер коленчатых валов проводят в атмосфере частично диссоциированного аммиака (35-40%) при температуре 500-520°С. При этом формируется диффузионный слой с пластичной нитридной зоной на поверхности, обеспечивающий , высокий уровень поверхностной твердости, износостойкости и выносливости.

Высокая склонность азотированных коленчатых валов к трещийообразованию при шлифовании связана с наличием на j поверхности высокоазотистых нитридных и хрупких фаз , , обеспечивающих высокую поверхностную твердость и износостойкость. Деазотирование таЗадают температуру печи в диссо- циаторе , при достижении которой подают аммиак. Аммиак, проходя через диссоциатор, полностью диссоциирует и представляет собой смесь газов (75% NJI) , которая подается в муфель печи для азотирования. Температура в муфеле печи - 500-590 С Время деазотирования составляет 15- 20 ч, что обеспечивает полную диссоциацию нитридной зоны,

После деазотирования валы обрабатывают шлифованием в ремонтный размер.

На втором этапе проводят азотирование обработанных в ремонтный размер коленчатых валов.

Задают температуру в печи диссо

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2005 |

|

RU2291227C1 |

| СПОСОБ АЗОТИРОВАНИЯ КОРРОЗИОННО-СТОЙКИХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2756547C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2124068C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛЕЙ МАШИН С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННОГО ПРИПОВЕРХНОСТНОГО СЛОЯ И СОСТАВ СЛОЯ | 2012 |

|

RU2522872C2 |

| Штамповая сталь | 1986 |

|

SU1404548A1 |

| СПОСОБ АЗОТИРОВАНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2008 |

|

RU2386722C2 |

| Способ двухступенчатого газового азотирования деталей из конструкционных сталей | 1987 |

|

SU1721119A1 |

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ШТАМПОВ ИЗ СТАЛЕЙ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ | 2012 |

|

RU2519356C2 |

| Способ азотирования стали | 1941 |

|

SU63232A1 |

| Способ двуступенчатого газового азотирования стальных изделий | 1981 |

|

SU1014986A1 |

Изобретение относится к химико- термической обработке и может быть использовано в машиностроении при восстановлении азотированных коленчатых валов. Целью изобретения является устранение склонности к трещинообразо- ванию и повышение выносливости валов. Способ заключаются в том, что перед шлифовкой шеек вала в ремонтный размер проводят деазотирование в атмосфере полностью диссоциированного аммиака при 500-590°С, а после шлифовки валы азотируют при 500-520°С при степени диссоциации аммиака 35-40%. Это позволяет полностью устранить трещины и повысить выносливость валов в 5 раз по сравнению с известным способом восстановления, 1 табл. SS СО

ких валов в атмосфере полностью диссо 2Q циатора 500-520 С, при достижении ко- циированного аммиака при температуре 500-590°С осуществляется по реакциям:

торой подают аммиак. Аммиак, проходя через- диссоциатор, частично диссоFe 3N - Fe4N+N Fe4N - Fe(N)+N NЈ± 1/2 ) N+3/2 H NHjциирует,

и

рабочая смесь газов

+На+М4 подается в муфель печи для (2) 25 азотирования

(3) (4)

Температура в муфел печи - 500-520°С. Время азотирова задается в зависимости от ремонтн размера шеек коленчатого вала.

Состав атмосферы (степень дисс ации аммиака) регулируют изменени температуры газа в диссоциаторе и дают для соответствующей температ азотирования, обеспечивающей форм вание азотированного слоя, состоящ го из зоны внутреннего азотировани и поверхностной пластичной нитрид зоны, обеспечивающих поверхностну твердость и износостойкость, i

Такая обработка приводит к устранению хрупкой нитридной зоны, уменыие- 30 нию поверхностной твердости, повышению пластичности, что позволяет проводить правку и шлифовку шеек коленчатого вала в ремонтный размер без образования трещин,35

Деазотирование и последующее шлифование в ремонтный размер шеек коленчатого вала приводит к частичному или полному удалению азотированного слоя, что приводит к уменьшению уровня ме- 40 ханических свойств.

Для обеспечения высокой эксплуатационной надежности обработанных в ремонтный размер коленчатых валов проводят азотирование при температуре 45 500-520°С и степени диссоциации аммиака Об 35-40% с применением регулирующего диссоциатора аммиака. Регулирующий диссоциатор обеспечивает предварительную диссоциацию аммиака.50

Способ восстановления азотированных коленчатых валов осуществляют следующим образом.

На первом этапе проводят деазотиро- -рой шатунной шейке в месте задира, вание коленчатых валов в атмосфереНа первом этапе проводили деазотирополностью диссоциированного аммиакавание при 500°С и выдержке 20 ч в атПример2, По предлагаемому способу проводили восстановление азотированного коленчатого вала, вышедшего из эксплуатации по причине задира. Магнитной дефектоскопией выявлены эксплуатационные трещины на втопри температуре 500-590 С.

циатора 500-520 С, при достижении ко-

торой подают аммиак. Аммиак, проходя через- диссоциатор, частично диссоциирует,

и

рабочая смесь газов NH

+На+М4 подается в муфель печи для азотирования

+На+М4 подается в муфель печи для азотирования

-рой шатунной шейке в месте задира, На первом этапе проводили деазотироТемпература в муфеле печи - 500-520°С. Время азотирования задается в зависимости от ремонтного размера шеек коленчатого вала.

Состав атмосферы (степень диссоциации аммиака) регулируют изменением температуры газа в диссоциаторе и задают для соответствующей температуры азотирования, обеспечивающей формирование азотированного слоя, состоящего из зоны внутреннего азотирования и поверхностной пластичной нитридной зоны, обеспечивающих поверхностную твердость и износостойкость, i

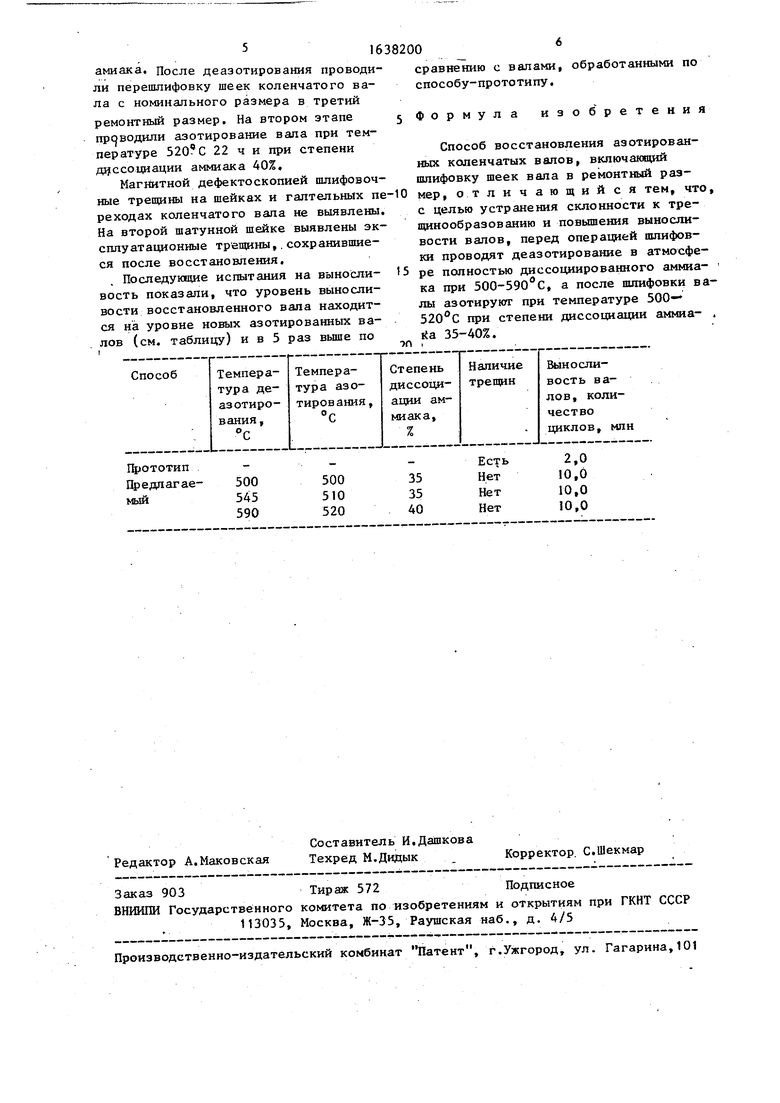

Пример I. Проводили оценку склонности к трещинообразованию азотированных коленчатых валов двигателя ЯМЗ-238Н, Магнитной дефектоскопией выявляли наличие трещин, образо- вавшихся после правки и шлифовки шеек в ремонтный размер азотированных коленчатых валов, по известному способу и с применением деазотирования в атмосфере полностью диссоциированного аммиака.

Пример2, По предлагаемому способу проводили восстановление азотированного коленчатого вала, вышедшего из эксплуатации по причине задира. Магнитной дефектоскопией выявлены эксплуатационные трещины на втомосфере полностью диссоциированного

э16

амиака. После деазотирования проводили перешлифовку шеек коленчатого вала с номинального размера в третий ремонтный размер. На втором этапе приводили азотирование вала при тем

пературе 22 ч и при степени диссоциации аммиака 40%.

Магнитной дефектоскопией шлифовочные трещины на шейках и галтельных пе реходах коленчатого вала не выявлены. На второй шатунной шейке выявлены эксплуатационные трещины, сохранившиеся после восстановления.

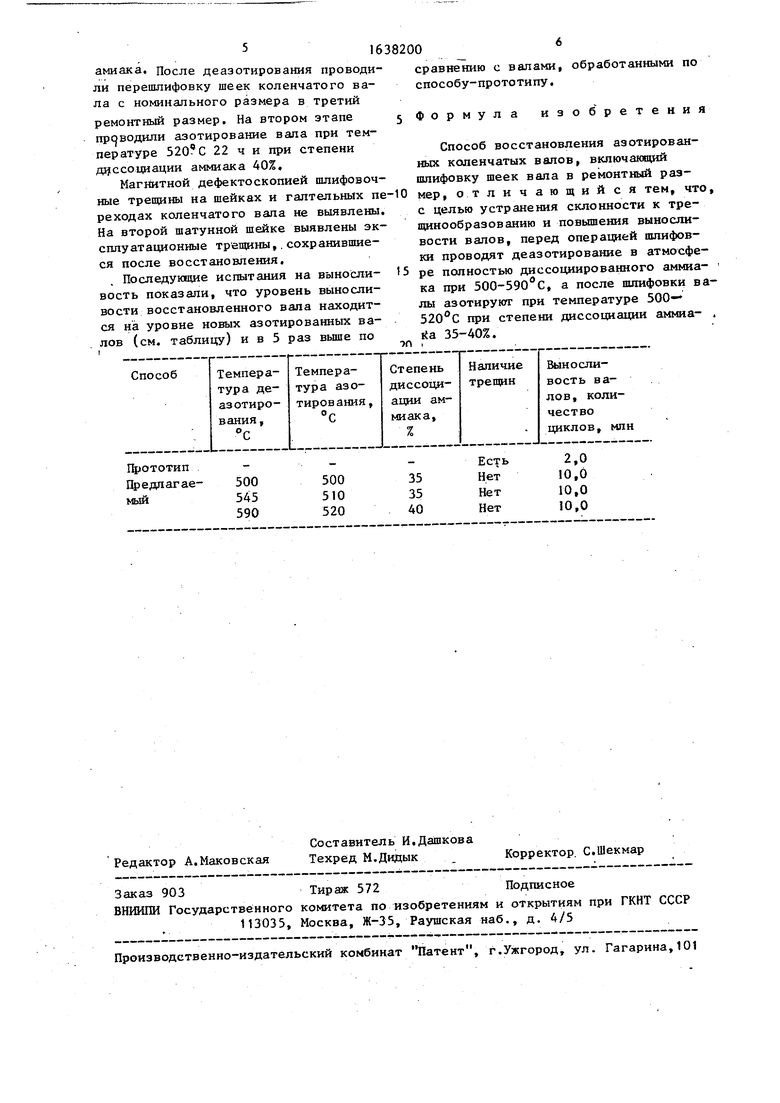

Последующие испытания на вынесли- вость показали, что уровень выносливости восстановленного вала находится на уровне новых азотированных валов (см. таблицу) и в 5 раз выше по i

500 545 590

500 510 520

сравнению с валами, обработанными по способу-прототипу.

5 Формула изобретения

Способ восстановления азотированных коленчатых валов, включающий шлифовку шеек вала в ремонтный размер, отличающийся тем, что, с целью устранения склонности к тре- щинообразованию и повышения выносливости валов, перед операцией шлифовки проводят деазотирование в атмосфере полностью диссоциированного аммиа- ка при 500-590°С, а после шлифовки валы азотируют при температуре 500- 520°С при степени диссоциации аммиа- . ка 35-40%.

Есть Нет Нет Нет

2,0 10,0 10,0 10,0

| Стеклографический печатный станок с ножной педалью | 1922 |

|

SU236A1 |

| Ин- струкция по эксплуатации | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Дополнение, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-03-30—Публикация

1988-03-14—Подача