Изобретение относится к обработ- ке изделий из чугуна и может быть использовано в машиностроении при ремонте коленчатых валов двигателей внутреннего сгорания.

Цель изобретения - повышение качества коленчатых валов путем уменьшения их биения.

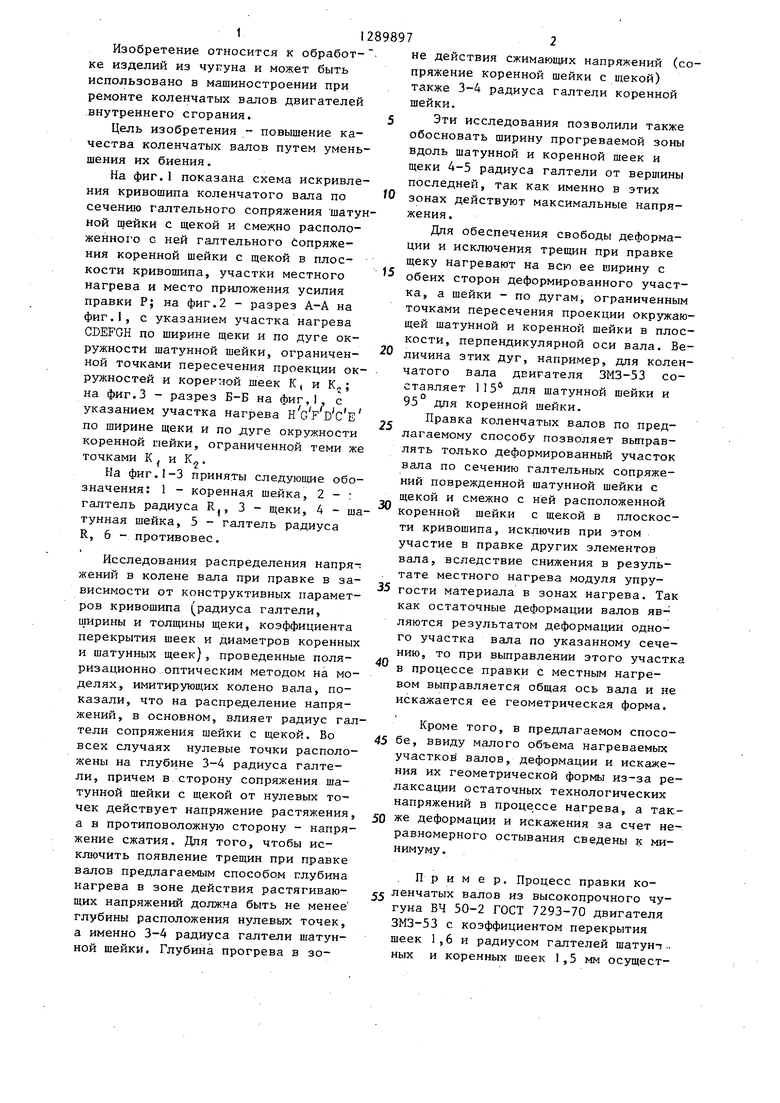

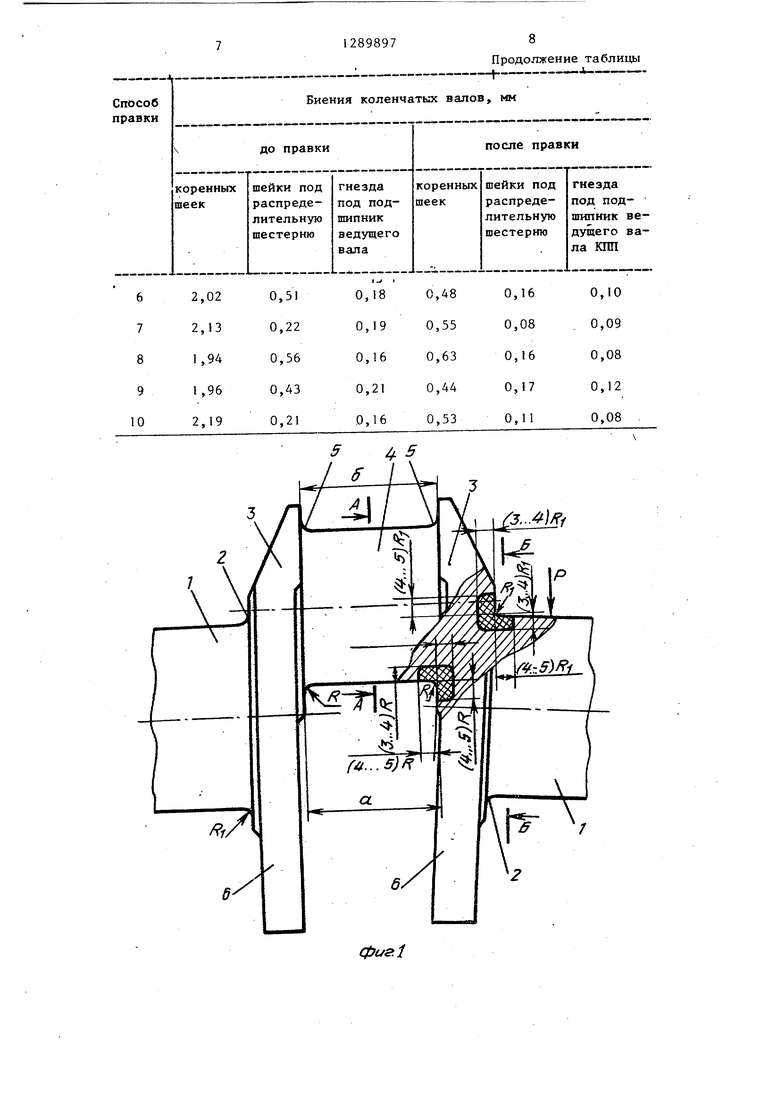

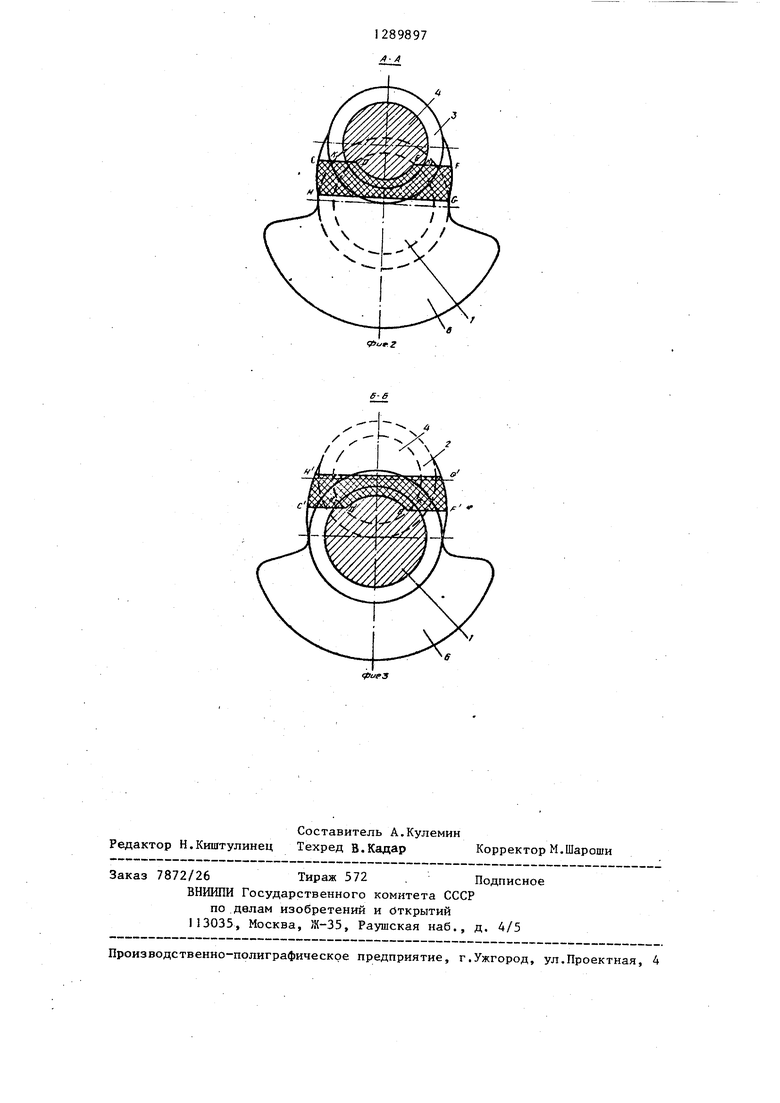

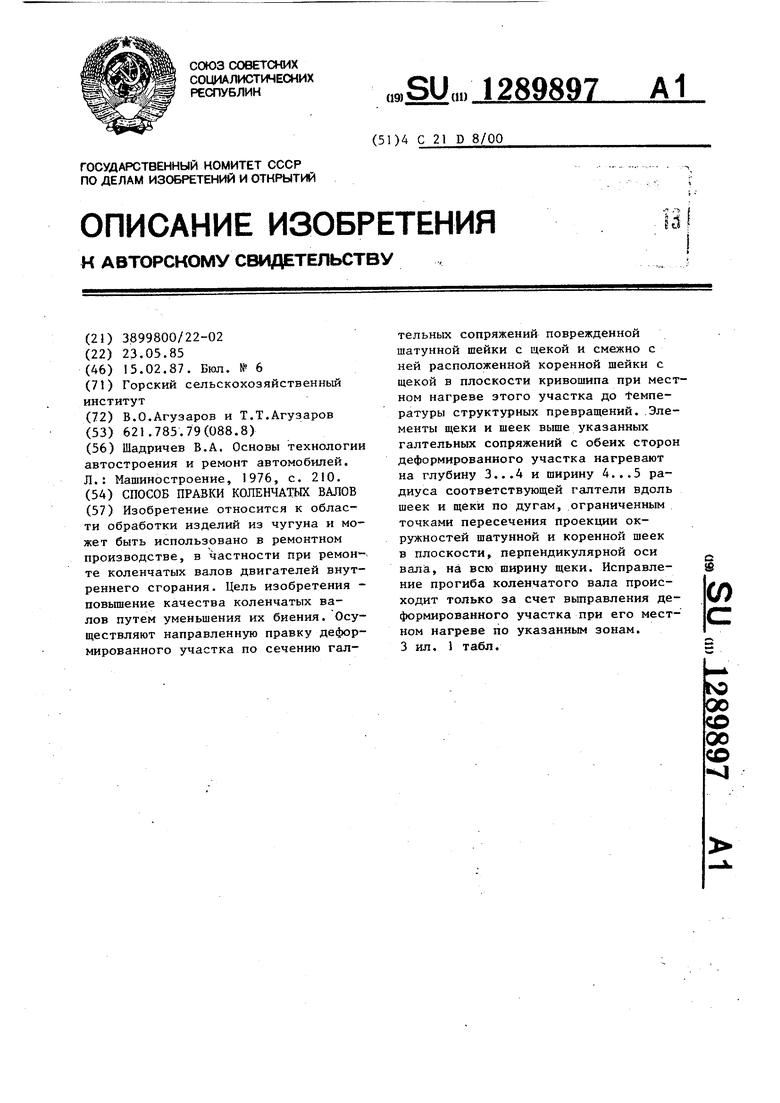

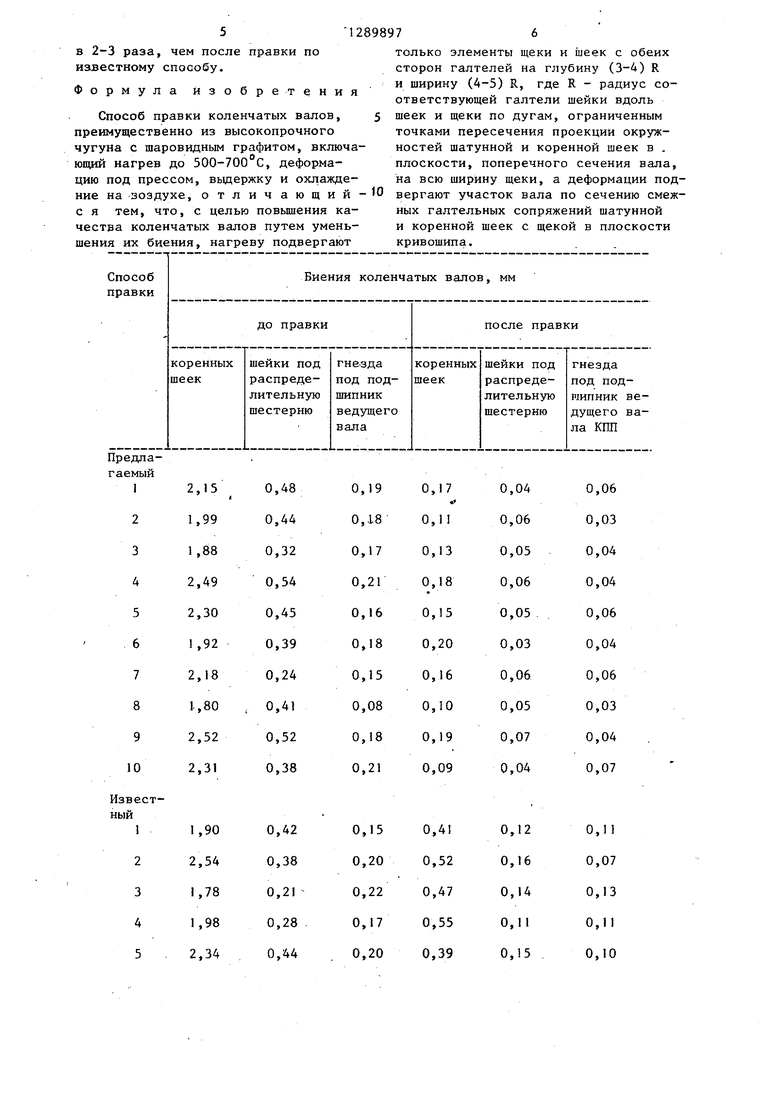

На фиг.1 показана схема искривления кривошипа коленчатого вала по сечению галтельного сопряжения шатунной шейки с щекой и смежно расположенного с ней галтельного Сопряжения коренной шейки с щекой в плоскости кривошипа, участки местного нагрева и место приложения усилия правки Р; на фиг.2 - разрез А-А на фиг.1, с указанием участка нагрева CDEFGH по ширине щеки и по дуге окружности шатунной шейки, ограниченной точками пересечения проекции ок- ружностей и коренной шеек К, и на фиг.З - разрез Б-Б на фиг,1, с указанием участка нагрева H G FD C E по ширине щеки и по дуге окружности коренной шейки, ограниченной теми же точками К и К.

На фиг.1-3 приняты следующие обозначения: 1 - коренная шейка, 2 - : галтель радиуса R, 3 - щеки, 4 - шатунная шейка, 5 - галтель радиуса R, 6 - противовес.

Исследования распределения напряжений в колене вала при правке в зависимости от конструктивных параметров кривошипа (радиуса галтели, ширины и толщины щеки, коэффициента перекрытия шеек и диаметров коренных и шатунных щеек), проведенные поля- ризационно оптическим методом на моделях, имитирующих колено вала, показали, что на распределение напряжений, в основном, влияет радиус галтели сопряжения шейки с щекой. Во всех случаях нулевые точки расположены на глубине 3-4 радиуса галтели, причем в сторону сопряжения шатунной шейки с щекой от нулевых точек действует напряжение растяжения а в протиповоложную сторону - напряжение сжатия. Для того, чтобы исключить появление трещин при правке валов предлагаемым способом глубина нагрева в зоне действия растягивающих напряжений должна быть не менее глубины расположения нулевых точек, а именно 3-4 радиуса галтели шатунной шейки. Глубина прогрева в зо

не действия сжимающих напряжений (сопряжение коренной шейки с щекой) также 3-4 радиуса галтели коренной шейки.

Эти исследования позволили также обосновать ширину прогреваемой зоны вдоль шатунной и коренной шеек и щеки 4-5 радиуса галтели от вершины последней, так как именно в этих зонах действуют максимальные напряжения.

Для обеспечения свободы деформации и исключения трещин при правке щеку нагревают на всю ее ширину с обеих сторон деформированного участка, а шейки - по дугам, ограниченным точками пересечения проекции окружающей шатунной и коренной шейки в плоскости, перпендикулярной оси вала. Величина этих дуг, например, для коленчатого вала двигателя ЗМЗ-53 составляет 115 для шатунной шейки и 95 для коренной шейки.

Правка коленчатых валов по предлагаемому способу позволяет выправлять только деформированный участок вала по сечению галтельных сопряжений поврежденной шатунной шейки с щекой и смежно с ней расположенной коренной шейки с щекой в плоскости кривошипа, исключив при этом участие в правке других элементов вала, вследствие снижения в результате местного нагрева модуля упру- гости материала в зонах нагрева. Так как остаточные деформации валов являются результатом деформации одного участка вала по указанному сечению, то при выправлении этого участка в процессе правки с местным нагревом выправляется общая ось вала и не искажается её геометрическая форма.

Кроме того, в предлагаемом спосо- бе, ввиду малого объема нагреваемых участкой валов, деформации и искажения их геометрической формы из-за релаксации остаточных технологических напряжений в процессе нагрева, а так- же деформации и искажения за счет неравномерного остывания сведены к минимуму .

Пример. Процесс правки ко- ленчатых валов из высокопрочного чугуна ВЧ 50-2 ГОСТ 7293-70 двигателя ЗМЗ-53 с коэффициентом перекрытия шеек 1 ,6 и радиусом галтелей шатунт.. ных и коренных шеек 1,5 мм осущест

31

вляется под прессом следующим образом.

Погнутый вал укладывают крайними коренными шейками в призмы ,и, прокручивая его, определяют величину и направление прогиба, а также биения не обрабатываемых при ремонте поверхностей вала, шеек под шкив вентилятора, распределительную шестерню под сальник заднего коренного подшипника, фланца и гнезда под подшипник ведущего вала коробки передач. Замеряя разность удлинений поврежденной шатунной шейки в плоскости кривошипа, уточняют места нагрева сдефор- мированных сопряжений шатунной и коренной шеек с щекой. Затем вал устанавливают на катковые опоры, размещенные на станине пресса, и специальными индукционными нагревателями осуществляют местный нагрев галтель- ных сопряжений до температуры 550- 600°С глубиной 6 мм (3-4 радиуса галтели), шириной 8 мм (4-5 радиуса галтели) вдоль шейки и щеки от вершины галтели на всю ширину щеки по дугам окружностей шатунной и коренной шеек соответственно 115 и 95 , ограниченным точками пересечения проекций окружающей шеек К, и Kg (фиг.2 и 3) в плоскости, перпендикулярной оси вала. Время нагрева 30 с, зазор между индукционными нагревателями и валом-1-2 мм.

По мере нагрева участков вала в интервале 300-400°С происходит изменение прогиба вала на 15-20% из- за теплового расширения в местах нй- грева металла и снятия остаточных напряжений. В дальнейшем, несмотря на рост температуры металла, наблюдается стабилизация прогиба вала. J Как показали предварительные опыты, сам процесс нагрева и охлаждения деформированных участков изменяет существующее биение валов всего на 0,02-0,03 мм.

После проведенного местного нагрева, JcaK только температура металла в выше указанных зонах достигнет соответствующей величины, осуществляется процесс направленной правки. Усилие правки прилагается

к коренной шейке в направлении, про-55 кажения геометрической формы (биения тивоположном стреле прогиба вала, шейки под распределительную шестер- причем вал прогибают на величину ню и гнезда под подшипник ведущего стрелы прогиба, который он имеет до вала коробки перемены передач) после правки, без учета изменения прогиба правки предлагаемым способом меньше

5

0

5

вала из-за теплового расширения металла в местах нагрева и снятия остаточных напряжений. Вал в направленном состоянии с приложенной нагрузкой удерживается в пределах 7-8 мин. В течение этого времени температура нагретых поверхностей вала снижается на 150-200 С и действие механизма ползучести металла фактических прекращается.

. Питания штукционных нагревателей осуществлялось через закалочную станцию МГЗ-102 мощностью 100 кВт, частотой 2500 Гц. Время нагрева контролировалось секундомером, температура - пирометром ФЭП-4, а прогиб вала - индикаторной головкой.

Для сравнения производили правку коленчатых валов по известному способу. Усилие правки прикладывапи коренной шейке с наибольшим прогибом после объемного нагрева валов в пе-. чи до температуры 600°С. Горячий вал правки под прессом до полного исчезновения биения и выдержки под нагрузкой 15 мцн (время необходимое

для оставания вала до температуры 400-450 0.

Для выявления трещин после правки и охлаждения.коленчатые валы проверялись на магнитном дефектоскопе в режиме продольного намагничивания электромагнитом постоянного тока. Трещины в коленчатых валах не были обнаружены как после правки валов по известному способу, так и после правки по предлагаемому способу с местным нагревом галтельных сопряжений по Bbmie приведенным зонам.

При нагреве галтельных сопряжений глубиной 3 мм (2 радиуса галтели) и шириной 4,5 мм (3 радиуса галтели) вдоль шеек и щеки на всех трех валах, подвергнутых правке, на галтели шатунной шейки со стороны коренных в плоскости кривошипа были обнаружены трещины.

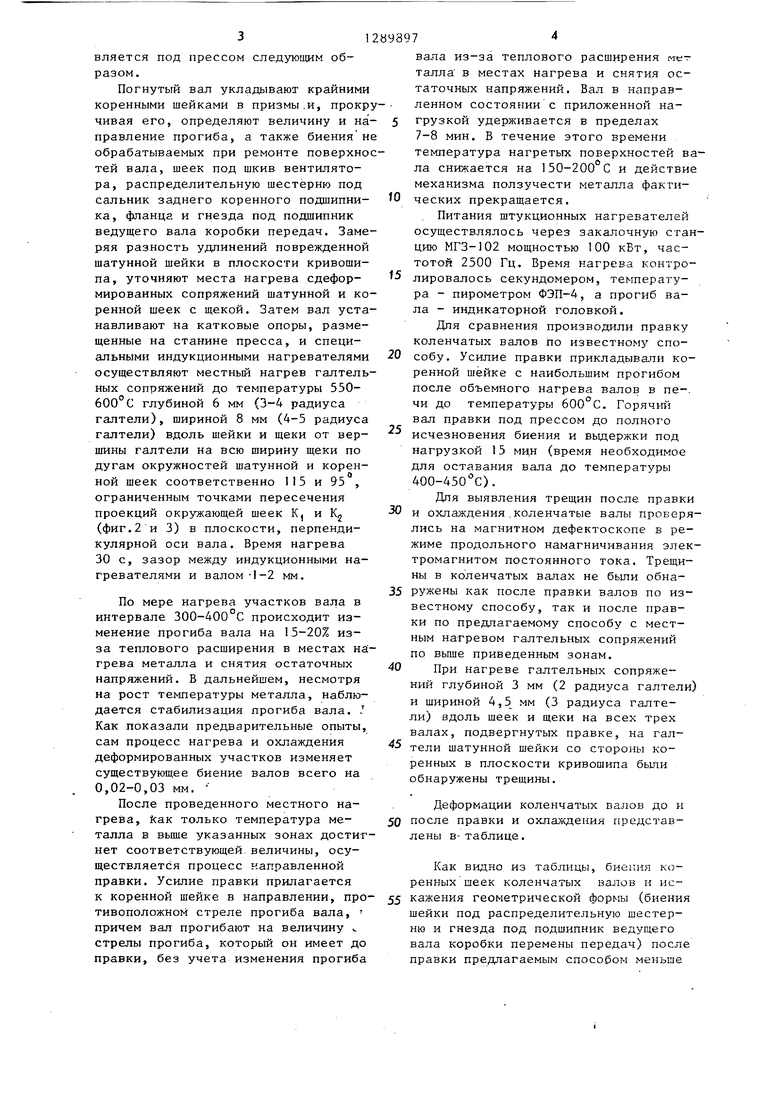

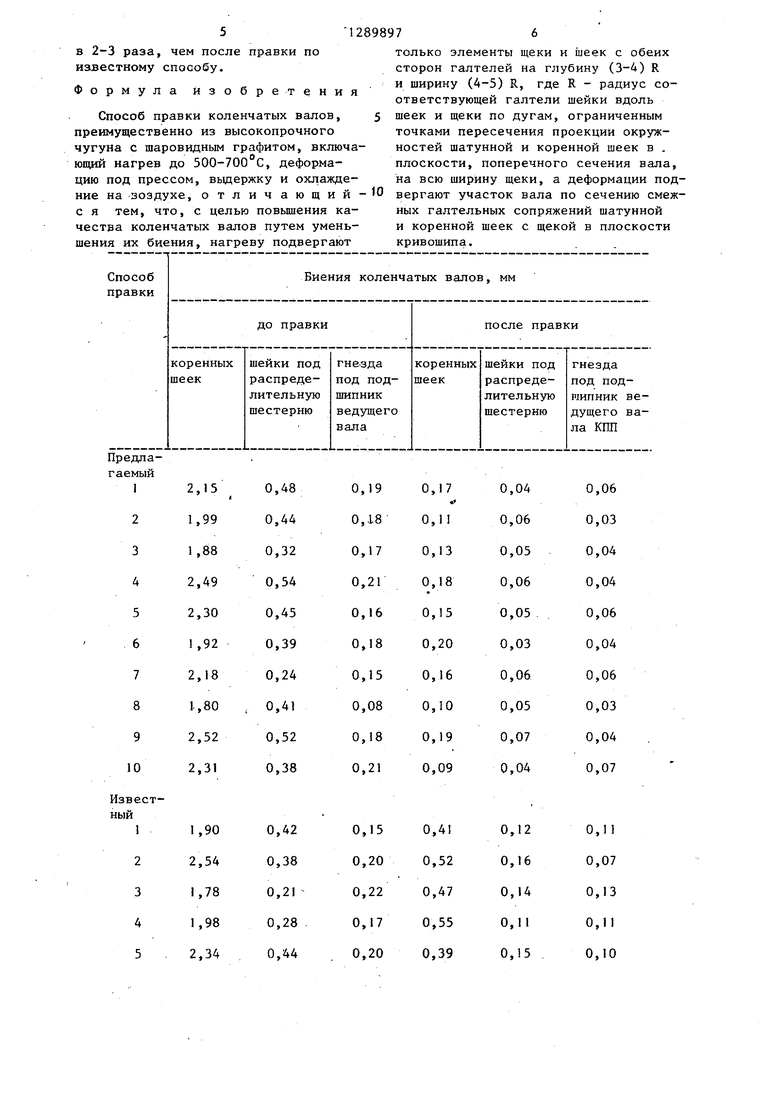

Деформации коленчатых валов до и после правки и охлаждения представлены в-таблице.

Как видно из таблицы, биення коренных шеек коленчатых валов и исв 2-3 раза, чем после правки по иавестному способу.

Формула изобретени

Способ правки коленчатых валов, преимущественно из высокопрочного

чугуна с шаровидным графитом, включа-ностей шатунной и коренной шеек в .

ющий нагрев до 500-700°С, деформа-плоскости, поперечного сечения вала,

цию под прессом, выдержку и охлажде-на всю ширину щеки, а деформации под- ние на -воздухе, отличающий- О вергают участок вала по сечению смежс я тем, что, с целью повышения ка-ных галтельных сопряжений шатунной

чества коленчатых валов путем умень-и коренной шеек с щекой в плоскости

шения их биения, нагреву подвергаюткривошипа.

я

12898976

только элементы щеки и шеек с обеих сторон галтелей на глубину (3-4) R и ширину (А-5) R, где R - радиус соответствующей галтели шейки вдоль 5 шеек и щеки по дугам, ограниченным точками пересечения проекции окружфи&.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ КОЛЕНЧАТЫХ ВАЛОВ | 1989 |

|

RU2007476C1 |

| Способ упрочнения коленчатых валов | 1985 |

|

SU1258853A1 |

| Способ правки коленчатых валов | 1987 |

|

SU1444369A1 |

| Способ правки и упрочнения коленчатых валов | 1988 |

|

SU1606221A1 |

| Способ восстановления коленчатых валов наплавкой | 1987 |

|

SU1456294A1 |

| КОЛЕНЧАТЫЙ ВАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2106547C1 |

| Способ упрочнения галтелей коленчатых валов поверхностным пластическим деформированием | 1990 |

|

SU1761450A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2080230C1 |

| Способ восстановления коленчатых валов | 1991 |

|

SU1792817A1 |

Изобретение относится к области обработки изделий из чугуна и может быть использовано в ремонтном производстве, в частности при ремон- те коленчатых валов двигателей внутреннего сгорания. Цель изобретения - повышение качества коленчатых валов путем уменьшения их биения. Осуществляют направленную правку деформированного участка по сечению галтельных сопряжений поврежденной шатунной шейки с щекой и смежно с ней расположенной коренной шейки с щекой в плоскости кривошипа при местном нагреве этого участка до teMne- ратуры структурных превращений..Элементы щеки и шеек выше указанных галтельных сопряжений с обеих сторон деформированного участка нагревают на глубину 3..,4 и ширину 4...5 радиуса соответствующей галтели вдоль шеек и щеки по дугам, ограниченным точками пересечения проекции окружностей шатунной и коренной шеек в плоскости, перпендикулярной оси вала, на всю ширину щеки. Исправление прогиба коленчатого вала происходит только за счет вьшравления деформированного участка при его местном нагреве по указанным зонам. 3 ил. 1 табл. (Л С

| Шадричев В.А | |||

| Основы технологии автостроения и ремонт автомобилей | |||

| Л.: Машиностроение, 1976, с | |||

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

Авторы

Даты

1987-02-15—Публикация

1985-05-23—Подача