(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ДИАФРАГМЫ

В зависимости от конечного использования диафрагмы желательная степень смазывания может быть достигнута путем сушки водной суспензии или дисперсии до более низкого содержания воды с последующим добавлением значительного количества воды для образования теста либо, наоборот, путем незначительного высушивания суспензии или дисперсии с последующим добавлением сравнительно меньшего количества воды для получения теста.

В том случае, когда диафрагмы предназначаются для использования в электролизерах, водную суспензию или дисперсию предпочтительно просушивают до содержания воды не более 10% от общего веса просушенной дисперсии.

Кроме того, предпочтительно воду добавляют к просушепной дисперсии до получения теста с содержанием воды 2-50, предпочтительно 20-45% от общего веса теста.

Просушивание суспензнн или дисперсии можно осушествлять любым подходяшим способом, при котором не повреждаются ее составляющие. Предпочтительно просущивание осуществляют при 10-100, например при 15- 50°С. Время сушки зависит от температуры, обычно составляет 10-100, например 20- 50 час.

В другом варианте изобретения водную суспензию или дисперсию сгущают путем воздействия на нее интенсивным срезанием, это воздействие продолжают до получения теста с вязкостью по меньшей мере 300, предпочтительно IX 10« - УХЮ П.

В этом варианте суспензия или дисперсия содержит воды 2--50, предпочтительно 20- 45% от общего веса дисперсии.

Особенно удобно осуществлять интенсивное срезание перемешиванием суспензии в смесителе с Z-образными ножами.

Еще в одном варианте изобретения водная суспензия или дисперсия сгущается сначала путем неремещнвания, а затем добавлением сгустителя, предпочтительно сополимера малеинового ангидрида и алкилвинилового эфира.

Предпочтителен размер частиц политетрафторэтилена в водной суспензии или дисперсии 0,05-1, например 0,1-0,2 мкм.

Порообразующая добавка в виде частиц может представлять собой любую добавку, которая является существенно нерастворимой в воде, но которая может быть удалена с помощью подходящих химических или физических средств, не вызывая повреждений -политетрафторэтилена. Добавкой может быть крахмал, например маисовый и/или картофельный, или же воднонерастворимое органическое основание или карбонат, например карбонат кальция.

Добавки можно удалять, например, путем вымачивания в кислоте, предпочтительно в минеральной, например хлористоводородной. Можно использовать другие добавки, которые

включают органические полимеры и которые можно удалить из листа путем раствореиия органическим растворителем, путем выпаривания или путем гидролиза. Можно использовать смеси добавок и при необходимости для удаления добавки лист можно подвергать различным видам обработки.

Как правило, размер частиц добавки составляет 5-100 мкм. Количество добавки зависит от требуемой проницаемости готовой диафрагмы. Таким образом, весовое соотношение добавки и политетрафторэтилена может составлять, например, 10:1 -1:10, предпочтительно 5 : 1 - 1 : 5.

Во многих случаях желательно внести в водную суспензию или дисперсию другие компоненты, которые не удаляются при обработке листа. В число таких компонентов входят заполнители в виде частиц, обычно неорганические заполнители, например двуокись титана (особенно предпочтительна), сульфат бария, асбест (например, амфибольный или ленточный), графит и глинозем. Удобно, когда размеры частиц заполнителя составляют, например, меньше 10 мкм, предпочтительно меньше 1 мкм. Весовое соотношение заполнителя и политетрафторэтилена может составлять, например, 10:1 -1:10, предпочтительно 2 : 1 - 1 : 2.

В некоторых случаях можно прибавить к дисперсии коагулирующий агент, например рассол, способствующий образованию теста.

Лист из теста формуют обычно путем каландрирования. Предпочтительно каландрирование осуществляют, пропуская тесто через вальцы в несколько приемов.

Обычно после некоторых проходов или даже после каждого прохода через валки лист поворачивается на 90°, так что каландриро-вание осуществляется по двум осям.

Диафрагмы, получаемые предлагаемым способом, имеют широкий диапазон применения, но особенно подходят для использования в электролизерах при электролизе галоидов щелочных металлов с целью получения хлора и каустических щелочей.

Обычно они достаточно прочны и используются без подложки, но для придания экстра-прочности можно включить в диафрагму лист упрочняющего материала, например полимерной сетки, в частности полипропиленовой.

Предлагаемым способом получают диафрагмы с одинаковыми характеристиками проницаемости, что особенно необходимо при использовании их в электролизерах.

В приводимых примерах указаны весовые части.

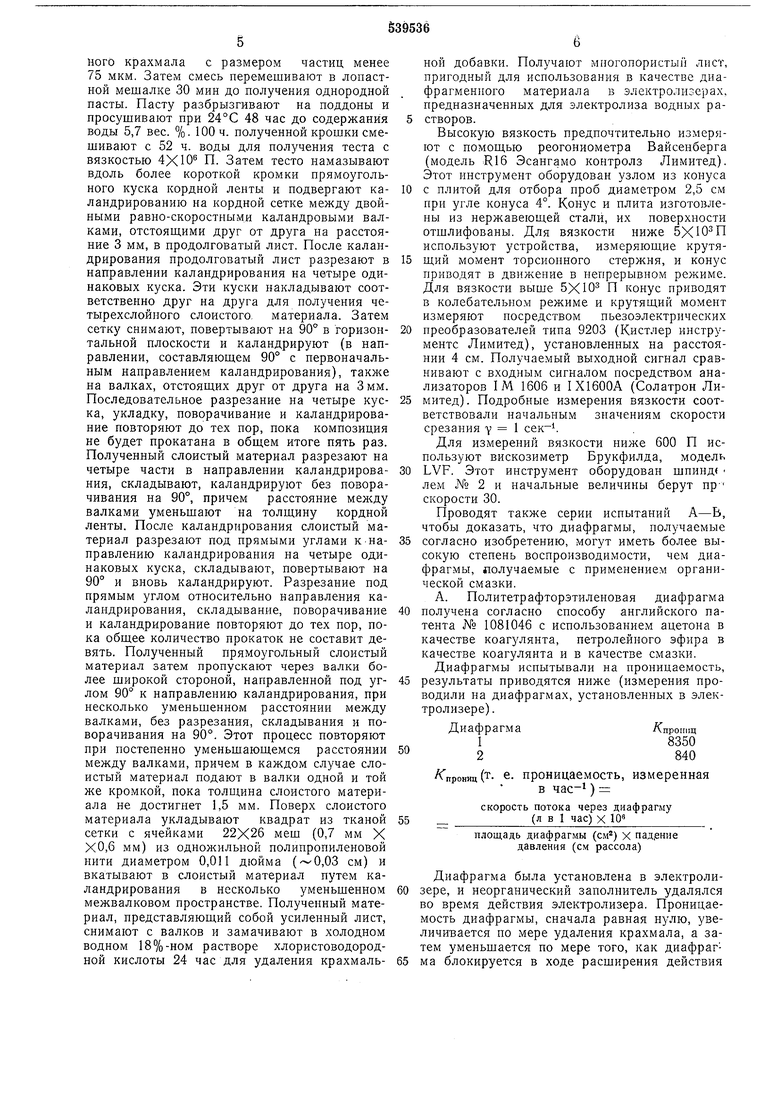

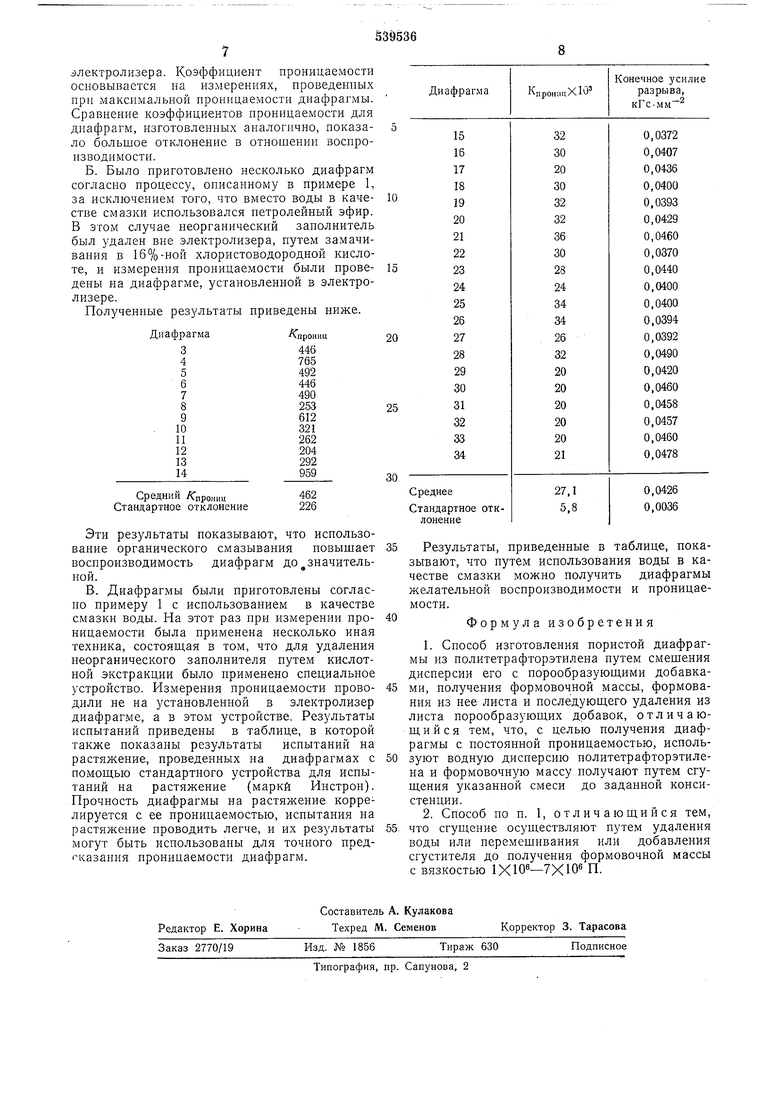

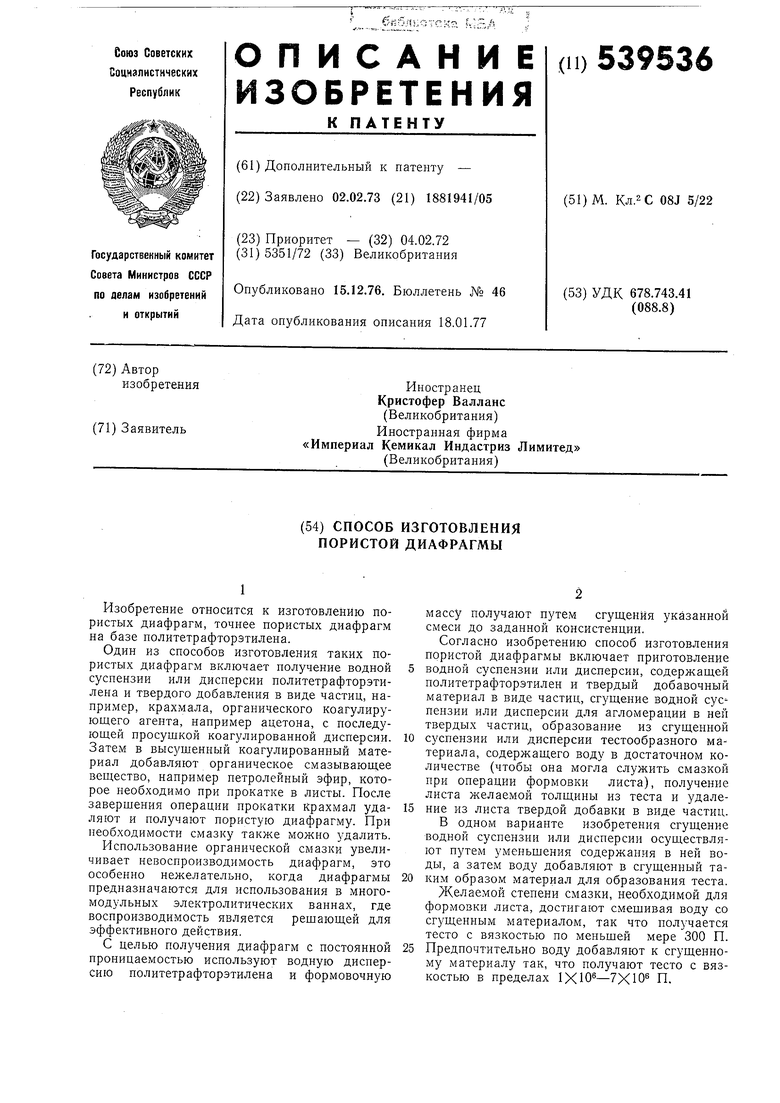

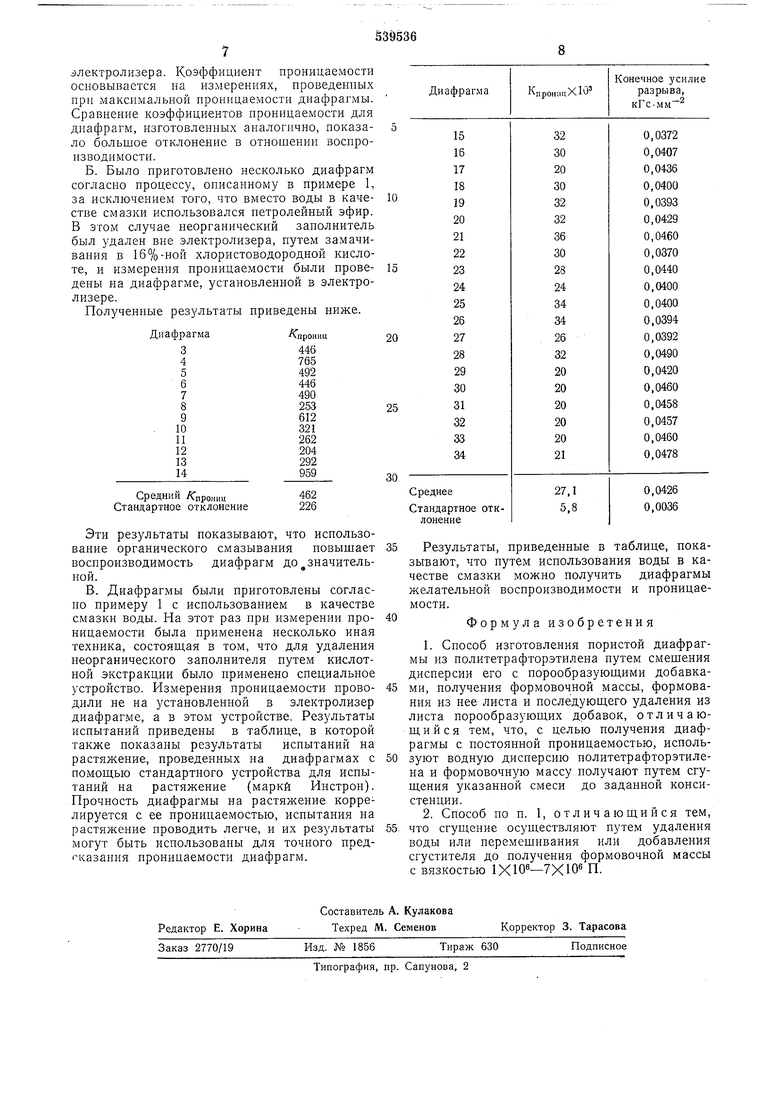

Пример 1. К 100 ч. водной дисперсии политетрафторэтилена, содержащей 60% полимера в виде частиц размером 0,15-0,2 мкм, добавляют 101 ч. воды, 60 ч. двуокиси титана с размерами частиц приблизительно 0,2 мкм, 60 ч. маисового крахмала с размером частиц приблизительно 13 мкм и 120 ч. картофельного крахмала с размером частиц менее 75 мкм. Затем смесь перемешивают в лопастной мешалке 30 мин до получения однородной пасты. Пасту разбрызгивают на поддоны и просушивают при 24°С 48 час до содержания воды 5,7 вес. %. 100ч. полученной крошки смешивают с 52 ч. воды для получения теста с вязкостью 4X10 П. Затем тесто намазывают вдоль более короткой кромки прямоугольного куска кордной ленты и подвергают ка- 10 ландрированию на кордной сетке между двоиными равно-скоростными каландровыми валками, ОТСТОЯШ.ИМИ друг от друга на расстояние 3 мм, в продолговатый лист. После каландрирования продолговатый лист разрезают в 15 направлении кал андрирования на четыре одинаковых куска. Эти куски накладывают соответственно друг на друга для получения четырехслойиого слоистого, материала. Затем сетку снимают, повертывают на 90° в горизон- 20 тальной плоскости и каландрируют (в направлении, составляющем 90° с первоначальным направлением каландрирования), также на валках, отстоящих друг от друга на 3 мм. Последовательное разрезание на четыре кус-25 ка, укладку, поворачивание и каландрирование повторяют до тех пор, пока композиция не будет прокатана в общем итоге пять раз. Полученный слоистый материал разрезают на четыре части в направлении каландрирова-30 ния, складывают, каландрируют без поворачивания на 90°, причем расстояние между валками уменьшают на толщину кордной ленты. После каландрирования слоистый материал разрезают под прямыми углами к-на-35 правлению каландрирования на четыре одинаковых куска, складывают, повертывают на 90° и вновь каландрируют. Разрезание под прямым углом относительно направления каландрирования, складывание, поворачивание40 и каландрирование повторяют до тех пор, пока общее количество прокаток не составит девять. Полученный прямоугольный слоистый материал затем пропускают через валки более широкой стороной, направленной под уг-45 лом 90° к направлению каландрирования, при несколько уменьшенном расстоянии между валками, без разрезания, складывания и поворачивания на 90°. Этот процесс повторяют при постепенно уменьшающемся расстоянии50 между валками, причем в каждом случае слоистый материал подают в валки одной н той же кромкой, пока толщина слоистого материала не достигнет 1,5 мм. Поверх слоистого материала укладывают квадрат из тканой55 сетки с ячейками 22X26 меш (0,7 мм X Х0,6 мм) из одножильной полипропиленовой нити диаметром 0,011 дюйма (-0,03 см) и вкатывают в слоистый материал путем каландрирования в несколько уменьшенном60 межвалковом пространстве. Полученный материал, представляющий собой усиленный лист, снимают с валков и замачивают в холодном водном 18%-ном растворе хлористоводородной кислоты 24 час для удаления крахмаль-65 5 ной добавки. Получают мпогопористый лист, пригодный для использования в качестве диафрагменного материала в электролизерах, предназначенных для электролиза водных растворов. Высокую вязкость предпочтительно измеряют с помош,ью реогониометра Вайсенберга (модель R16 Эсангамо контролз Лимитед). Этот инструмент оборудован узлом из конуса с плитой для отбора проб диаметром 2,5 см при угле конуса 4°. Конус и плита изготовлены из нержавеюш,ей стали, их поверхности отшлифованы. Для вязкости ниже используют устройства, измеряюш,ие крутяш,ий момент торсионного стержня, и конус приводят в движение в непрерывном режиме. Для вязкости выше 5X10 П конус приводят в колебательном режиме и крутяш,ий момент измеряют посредством пьезоэлектрических преобразователей типа 9203 (Кистлер инструменте Лимитед), установленных на расстояНИИ 4 см. Получаемый выходной сигнал сравнивают с входным сигналом посредством анализаторов IM 1606 и IX1600A (Солатрон Лимитед). Подробные измерения вязкости соответствовали начальным значениям скорости срезания у 1 сек-. Для измерений вязкости ниже 600 П используют вискозиметр Брукфилда, модель LVF. Этот инструмент оборудован шпинд( лем № 2 и начальные величины берут пр скорости 30. Проводят также серии испытаний А-В, чтобы доказать, что диафрагмы, получаемые согласно изобретению, могут иметь более высокую степень воспроизводимости, чем диафрагмы, получаемые с применением органической смазки. А. Политетрафторэтиленовая диафрагма получена согласно способу английского патента № 1081046 с использованием ацетона в качестве коаг лянта, петролейного эфира в качестве коагулянта и в качестве смазки, Диафрагмы испытывали на проницаемость, результаты приводятся ниже (измерения проводили на диафрагмах, установленных в электролизере). Диафрагма 1 2 Дпрониц(г. е. проницаемость, измеренная в скорость потока через диафрагму (л в 1 час) X площадь диафрагмы (см) X пад.енне давления (см рассола) Диафрагма была установлена в электролизере, и неорганический заполнитель удалялся во время действия электролизера. Проницаемость диафрагмы, сначала равная нулю, увеличивается по мере удаления крахмала, а затем уменьшается по мере того, как диафрагма блокируется в ходе расширения действия

Авторы

Даты

1976-12-15—Публикация

1973-02-02—Подача