ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к материалам, компонентам и технологиям их изготовления для использования в электрохимических устройствах, таких как электрохимические элементы. В частности, настоящее изобретение относится к сухим смесям или пастам для использования в и/или для изготовления изделия, используемого в электрохимическом устройстве, изделия, такого как анод или катод, используемого в электрохимическом устройстве, содержащего сухую пленку, содержащую указанную сухую смесь и/или полученную из указанной сухой смеси, пасты или пастообразной пленки, способу изготовления указанного изделия, электрохимическому устройству, содержащему указанную сухую смесь и/или изготовленное из указанной сухой смеси, пасты, сухой пленки и/или пастообразной пленки, указанному изделию и/или изделию, изготовленному в соответствии с указанным способом, и устройству для изготовления указанных материалов и изделий.

УРОВЕНЬ ТЕХНИКИ

Традиционные электроды для электрохимических устройств, таких как батареи и суперконденсаторы, изготавливают с помощью процессов нанесения суспензионного покрытия, в которых ингредиенты электродов, включая любые клееподобные связующие вещества или другие добавки, смешивают в суспензию, которую затем формуют при высоких температурах путем нанесения суспензии на тонкий лист фольги подложки и высушивают в печи. Этот процесс является дорогостоящим, энергоемким, трудоемким и вследствие большого количества технологических добавок, таких как токсичные растворители, наносит вред здоровью и окружающей среде. Новая смесь электродных материалов, устраняющая или значительно сокращающая потребность в технологических добавках и, в частности, удаляющая или значительно сокращающая потребность в растворителях, и способ производства электродов для электрохимических устройств, устраняющий затраты и сложность, или устраняющий и обрабатывающий такие технологические добавки были бы выгодны как для торговли, так и для промышленности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Описана технологическая смесь для использования и/или для изготовления одной или более сухих пленок. Сухие пленки могут быть включены в изделие. Изделие может быть включено в электрохимическое устройство. Ингредиенты технологической смеси могут содержать один или более реакционноспособных материалов и/или реакционноспособных композитов. Реакционноспособный композит может содержать один или более реакционноспособных материалов и один или более матричных материалов. Сам по себе реакционноспособный композит и/или технологическая смесь с реакционноспособным композитом или без него может содержать одно или более связующих веществ. Соотношение ингредиентов в технологической смеси в целом и/или в реакционноспособной матрице может быть заранее заданным соотношением. Технологическая смесь может быть сухой смесью или пастой. Технологическая смесь может дополнительно содержать одну или более проводящих добавок. Проводящие добавки могут находиться в заданном соотношении с другими ингредиентами технологической смеси. Одно или более связующих веществ могут быть элементом технологической смеси в целом. Одно или более связующих веществ могут быть элементом одного или более реакционноспособных композитов. Один или более реакционноспособных материалов могут представлять собой активный материал и/или материал-прекурсор. Материал-прекурсор может быть предшественником активного материала. Один или более реакционноспособных композитов могут быть активным композитом и/или композитом-прекурсором. Один или более материалов-прекурсоров могут быть прекурсорами активного материала. Некоторые или все реакционноспособные материалы, и/или некоторые или все реакционноспособные композиты, и/или некоторые или все матричные материалы, и/или некоторые или все связующие вещества, и/или некоторые или все проводящие добавки, и/или любые их сочетание в технологической смеси и/или реакционноспособном композите могут быть в виде частиц и/или зерен и/или находиться в твердой фазе. По меньшей мере, некоторые из одного или более связующих веществ могут быть фибриллизуемыми и/или являются фибриллизированными. Технологическая смесь может практически не содержать нефибриллизуемых связующих веществ. Паста может содержать менее 85% жидкости и/или жидкой основы по массе. Сухая смесь и/или сухая смесь, полученная из пасты, может практически не содержать жидкости. Сухая смесь и/или сухая смесь, полученная из пасты, может содержать сухой порошок. Реакционноспособные материалы могут быть сухими реакционноспособными материалами. Реакционноспособные композиты могут быть сухими реакционноспособными композитами. Матричные материалы могут быть сухими матричными материалами. Связующие вещества могут быть сухими связующими веществами. Проводящие добавки могут быть сухими проводящими добавками. Сухая смесь может быть изготовлена из пасты. Сухая смесь может практически не содержать технологических добавок или других преднамеренно добавленных материалов. Проводящие добавки технологической смеси могут содержать углерод или его аллотропную форму и/или металл. Проводящая добавка может быть в форме проводящих частиц с высоким аспектным отношением. Один или более реакционноспособных материалов могут содержать соль, содержащую металлсодержащий катион и анион. Один или более матричных материалов содержат углерод и/или аллотроп углерода. Металл металлсодержащего катиона соли может включать щелочной металл и/или анион соли представляет собой галогенид. Щелочной металл соли может содержать Li, Na и/или K. Галогенид соли может содержать F, Cl, S и/или Br.

Описано изделие для использования в электрохимическом устройстве, причем изделие может содержать сухую пленку. Сухая пленка может содержать сухую смесь согласно изобретению и/или быть получена из технологической смеси согласно изобретению. Сухая пленка может быть отдельной пленкой и/или пленкой на основе. Сухая пленка может быть непрерывной и/или клейкой. Некоторые или все из одной или более проводящих добавок в пленке могут создавать прямой омический контакт внутри сухой пленки. Одна или более проводящих добавок могут образовывать один или более проводящих путей внутри сухой пленки. Сухая пленка может быть элементом анода и/или катода. Сухая пленка может быть связана, приклеена или иным образом соединена с подложкой, такой как конечная подложка. Конечная подложка может представлять собой клейкую подложку. Конечная подложка может быть электропроводной. Конечная подложка может иметь поверхность, улучшающую адгезию, и/или морфологию, улучшающую адгезию. Поверхность, улучшающая адгезию, может быть шероховатой, и/или пористой, и/или текстурированной поверхностью. Электропроводная конечная подложка может представлять собой токосъемник. Токосъемник может быть анодным токосъемником или катодным токосъемником. Сухая пленка может быть связана, приклеена или иным образом соединена с анодным токосъемником или катодным токосъемником. Сухая пленка, связанная, приклеенная или иным образом соединенная с анодным токосъемником, может представлять собой анод. Сухая пленка, связанная, приклеенная или иным образом соединенная с катодным токосъемником, может представлять собой катод. Часть или весь реакционноспособный материал и/или реакционноспособный композит, матричный материал и связующее вещество могут быть смешаны в сухой пленке с первым соотношением, при котором часть реакционноспособного материала и/или реакционноспособного композита, матричного материала и/или связующего вещества смешана внутри сухой пленки по меньшей мере с одним другим вторым соотношением, при этом сухая пленка с первым соотношением материалов обеспечивает повышенную функциональность электрода, и при этом сухая пленка со вторым соотношением материалов обеспечивает повышенную адгезионную функциональность. Часть или вся проводящая добавка может быть смешана с сухой пленкой в первом соотношении, при этом часть проводящей добавки может быть смешана с сухой пленкой по меньшей мере в одном другом втором соотношении, при этом сухая пленка со вторым соотношением может обеспечивать более высокую проводимость, чем сухая пленка с первым соотношением. Соотношение реакционноспособного материала и/или реакционноспособного композита, и/или матричного материала, и/или связующего вещества, и/или проводящей добавки может быть распределено внутри сухой пленки с постепенно меняющимся градиентом одного или более реакционноспособных материалов и/или реакционноспособных композитов, и/или матричных материалов, и/или связующих веществ, и/или проводящих добавок.

Описан способ изготовления сухой пленки или изделия для электрохимического устройства. Способ может включать этапы подготовки технологической смеси согласно изобретению путем смешивания ингредиентов, присутствующих в технологической смеси, в заранее определенном соотношении в смесителе, а затем формования технологической смеси в пленку изделия по изобретению в пленкообразователе, при этом пленка представляет собой сухую пленку или пастообразную пленку. Один или более реакционноспособных композитов могут быть получены путем раздельного смешивания одного или более матричных материалов и одного или более реакционноспособных материалов в смесителе с образованием сухого реакционноспособного композита. Один или более реакционноспособных композитов могут быть получены путем раздельного смешивания одного или более матричных материалов, одного или более реакционноспособных материалов и одной или более жидких основ и/или диспергаторов в смесителе с образованием влажного реакционноспособного композита. Часть или все смешивание можно осуществлять путем встряхивания, перемалывания, измельчения, сдвига, обработки ультразвуком, встряхивания, вибрации, толчения, переворачивания, псевдоожижения и/или перемешивания. Часть или все смешивание можно осуществить путем диспергирования одного или более матричных материалов и одного или более реакционноспособных материалов, и/или одного или более связующих веществ, и/или проводящих добавок в одном или более диспергаторов с образованием дисперсии с последующим полным удалением диспергатора для создания смешанного порошка или частичного удаления диспергатора для создания пасты, при этом оставшийся диспергатор может действовать в качестве жидкой основы. Часть или все смешивание может осуществляться, по существу, в отсутствие какого-либо диспергатора для создания композитного порошка. Часть или все смешивание можно проводить с дополнительной стадией добавления жидкой основы для создания пасты. Диспергатор может быть растворителем, суспендирующим агентом и/или коллоидообразующим агентом. Дисперсией может быть раствор, суспензия и/или коллоид. Диспергирование может включать суспендирование, растворение и/или коллоидирование. Часть или весь диспергатор можно удалить выпариванием, барабанной сушкой, фильтрацией, химической реакцией, осаждением, кристаллизацией, экстракцией, прессованием, ускорением, замедлением, центрифугированием, столкновением и/или отверждением. Технологическая смесь может подвергаться сдвигу во время перемешивания. Выпаривание можно проводить с помощью вибрации, обработки ультразвуком, нагревания, вакуумирования, сушки распылением, сушки вымораживанием, сушки в псевдоожиженном слое, сушки в сверхкритическом состоянии и/или сброса давления. Нагревание может быть конвективным, кондуктивным, вибрационным, фрикционным и/или радиационным нагреванием. Способ может дополнительно включать стадию нанесения пленки на конечную подложку. Пленка может быть нанесена на конечную подложку путем механического прессования. Пленка может быть подвергнута сдвиговому усилию во время формирования пленки и/или нанесения пленки. Конечная подложка может представлять собой адгезивную подложку. Механическое прессование и/или воздействие сдвиговым усилием можно осуществлять путем каландрирования между двумя или более каландрирующими цилиндрами, имеющими одинаковые или разные поверхностные скорости в зазоре между каландрирующими цилиндрами. Механическое прессование и/или воздействие сдвиговым усилием может быть осуществлено путем прессования между двумя или более стационарными, совместно-движущимися или несовместно движущимися плоскими или фигурными пластинами. Часть или вся технологическая смесь, пленка и/или любой из ее компонентов могут быть нагреты и/или охлаждены до, во время и/или после нанесения пленки на конечную подложку. Сдвиговое усилие во время смешивания, формирования пленки и/или нанесения пленки может полностью или частично фибриллировать часть или все из одного или более фибриллизуемых связующих веществ.

Описано электрохимическое устройство. Электрохимическое устройство может содержать любые реакционноспособные материалы и/или активные материалы, и/или материалы-прекурсоры, и/или матричные материалы, и/или связующие вещества, и/или токосъемники, и/или сепараторы, и/или аноды, и/или катоды, и/или электролиты, описанные в любом из различных вариантов осуществления изобретения. Электрохимическое устройство может содержать технологическую смесь любого варианта осуществления изобретения. Электрохимическое устройство может содержать изделие любого варианта осуществления изобретения. Электрохимическое устройство может содержать изделие, изготовленное в соответствии со способом любого варианта осуществления изобретения. Электрохимическое устройство может представлять собой электрохимический элемент. Электрохимический элемент может содержать электролит и анод и/или катод. Анод может содержать изделие по изобретению. Катод может содержать изделие по изобретению. Электрохимический элемент может дополнительно содержать сепаратор. Электрохимический элемент может быть элементом батареи, элементом суперконденсатора или ячейкой электроосаждения. Сухая смесь и/или сухая пленка одного или более из одного или более изделий электрохимического элемента могут быть связаны, приклеены или иным образом соединены с сепаратором. Соединение с сепаратором может быть сухим соединением.

Описано устройство для изготовления всей или части описанной технологической смеси и описанного изделия для использования в электрохимическом устройстве, а также устройство для осуществления способа. Устройство может включать средства для смешивания, приложения сдвигового усилия, формирования и/или нанесения пленки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

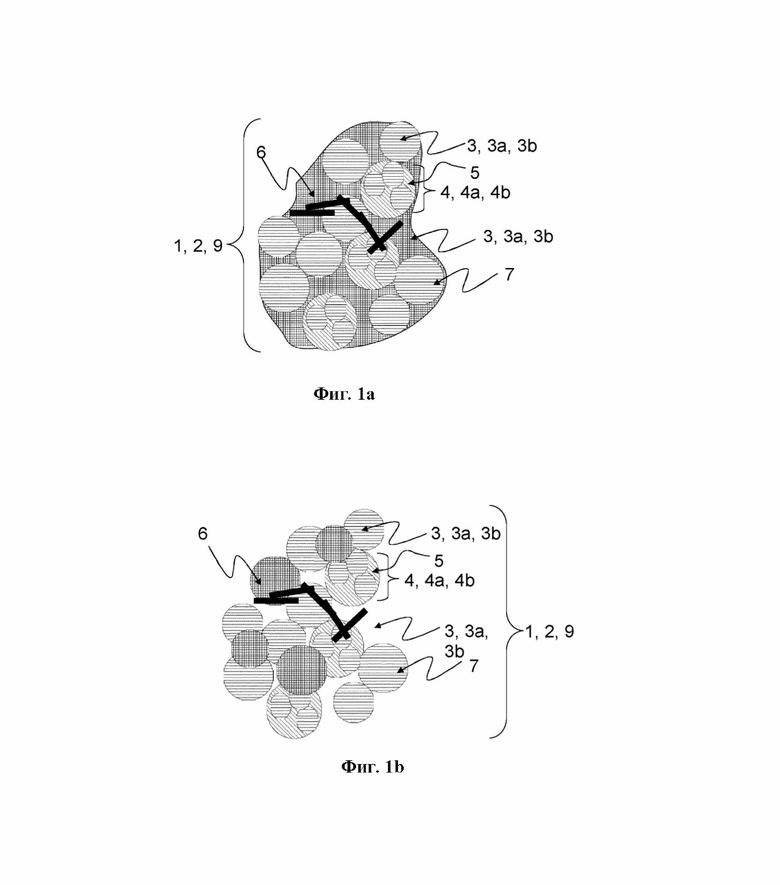

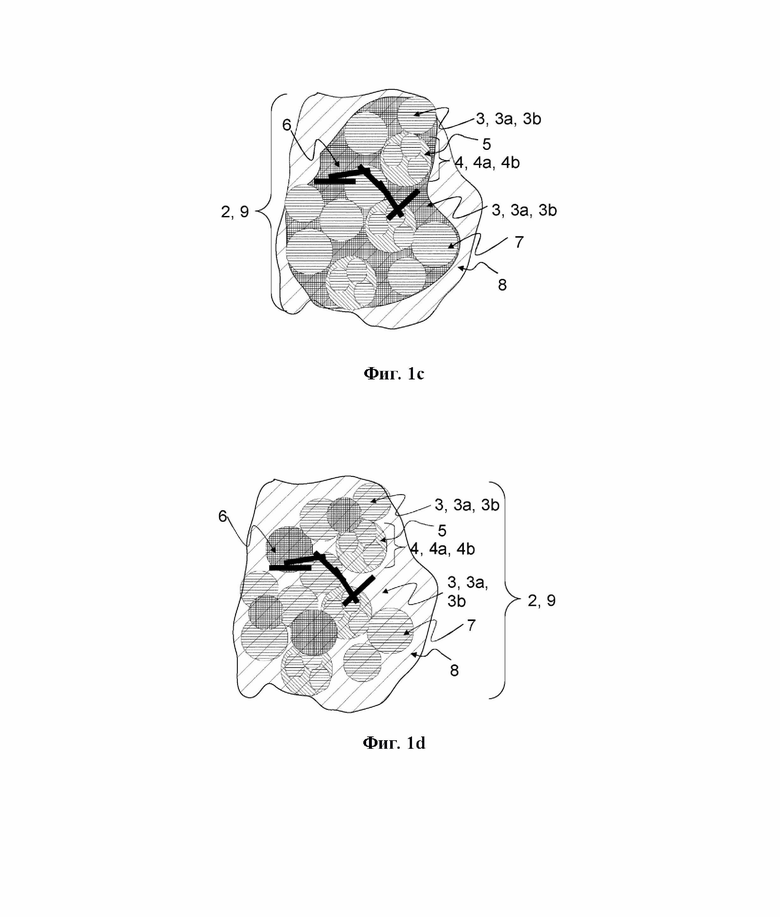

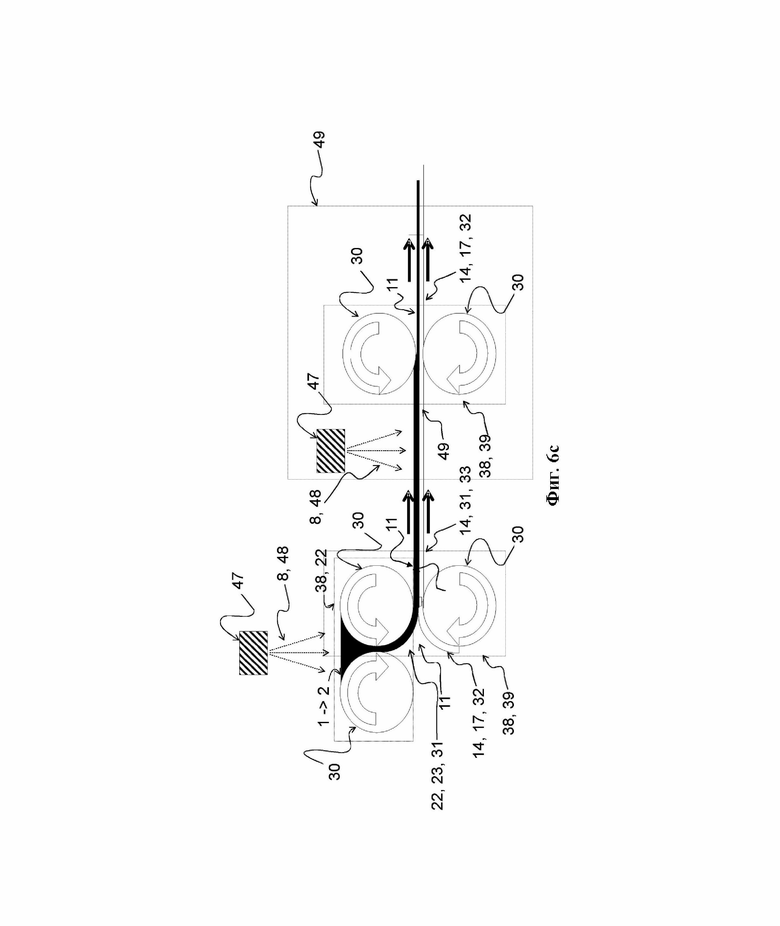

Фиг. 1a: Сухая смесь согласно одному варианту исполнения изобретения, содержащая связующее вещество, распределенное вокруг частиц реакционноспособного материала, реакционноспособный композит, включающий реакционноспособный материал и матричный материал, и проводящую добавку.

Фиг. 1b: Сухая смесь согласно одному варианту исполнения изобретения, содержащая частицы связующего вещества, реакционноспособный материал, реакционноспособный композит, содержащий реакционноспособный материал и матричный материал, и проводящую добавку.

Фиг. 1с: Паста согласно одному варианту исполнения изобретения, содержащая частицы связующего вещества, реакционноспособный материал, реакционноспособный композит, содержащий реакционноспособный материал и матричный материал, и проводящую добавку в жидкой основе.

Фиг. 1d: Паста согласно одному варианту исполнения изобретения, содержащая частицы связующего вещества, реакционноспособный материал, реакционноспособный композит, содержащий реакционноспособный материал и матричный материал, и проводящую добавку в жидкой основе.

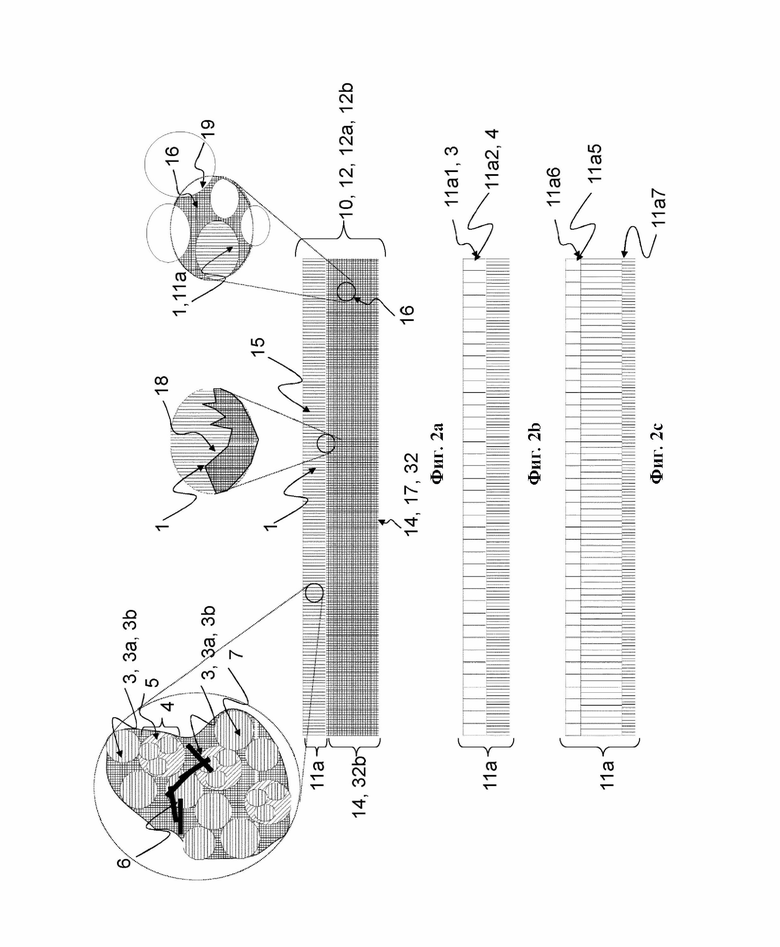

Фиг. 2а: Изделие в соответствии с одним вариантом исполнения изобретения, содержащее сухую смесь, включающую связующее вещество, распределенное вокруг частиц реакционноспособного материала, реакционноспособный композит, содержащий реакционноспособный материал и матричный материал, и проводящую добавку, сформированную в виде пленки, приклеенной к подложке, имеющей поверхность и морфологию, улучшающую адгезию.

Фиг. 2b: Сухая пленка согласно одному варианту исполнения изобретения, имеющая два состава.

Фиг. 2с: Сухая пленка согласно одному варианту исполнения изобретения, с непрерывным изменением состава.

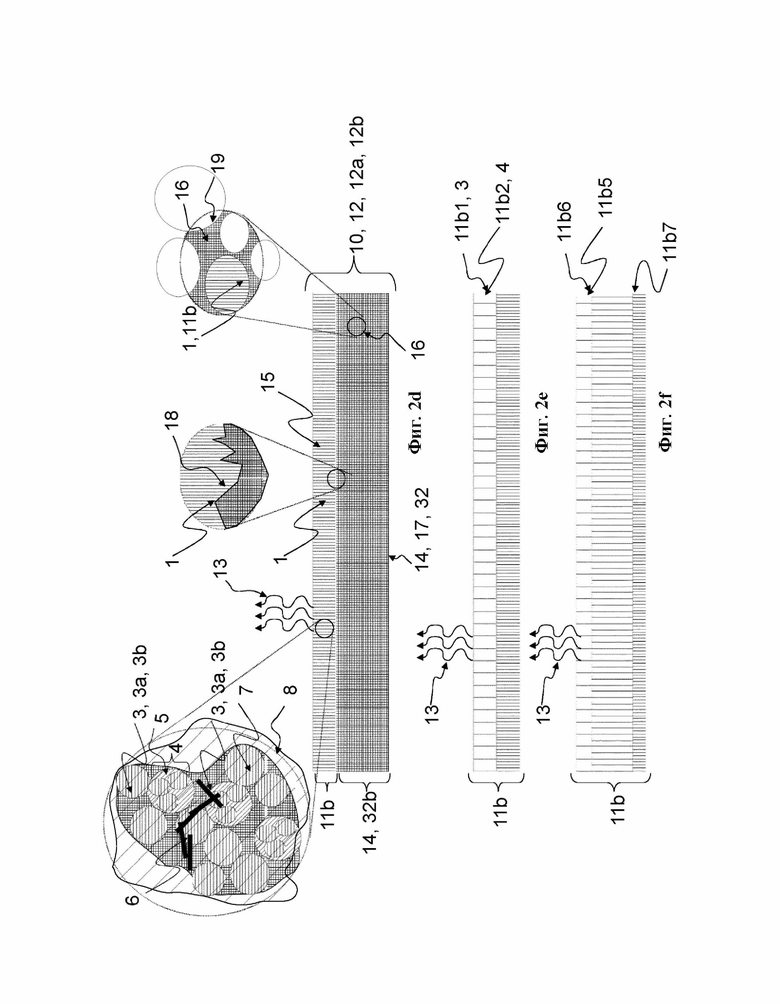

Фиг.2d: Пленка в промежуточном состоянии в соответствии с одним вариантом исполнения изобретения, в котором пленка представляет собой пастообразную пленку, а жидкую основу пасты удаляют для образования сухой пленки.

Фиг. 2е: Пастообразная пленка согласно одному варианту исполнения изобретения, имеющая два состава.

Фиг. 2f: Пастообразная пленка согласно одному варианту исполнения изобретения, с непрерывным изменением состава.

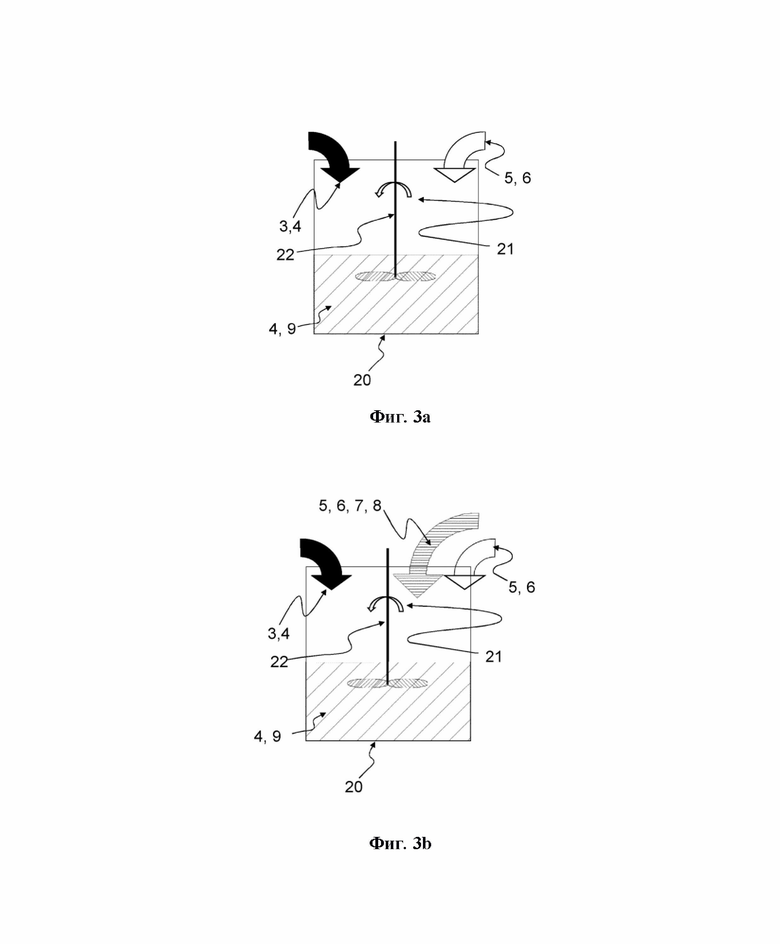

Фиг. 3а: Способ смешивания для приготовления сухой смеси в соответствии с одним вариантом исполнения изобретения, в котором сухая смесь содержит один или более реакционноспособных материалов и/или один или более реакционноспособных композитов и одно или более связующих веществ.

Фиг. 3b: Способ смешивания для приготовления сухой смеси в соответствии с одним вариантом исполнения изобретения, в котором сухая смесь содержит один или более реакционноспособных материалов и/или один или более реакционноспособных композитов, одно или более связующих веществ и одну или более проводящих добавок.

Фиг. 3с: Способ смешивания для приготовления сухой смеси или пасты в соответствии с одним вариантом исполнения изобретения, в котором сухая смесь или паста содержит один или более реакционноспособных материалов и/или один или более реакционноспособных композитов, одно или более связующих веществ и одну или более проводящих добавок, и все или часть одного или более диспергаторов и/или жидких основ полностью или частично удаляют.

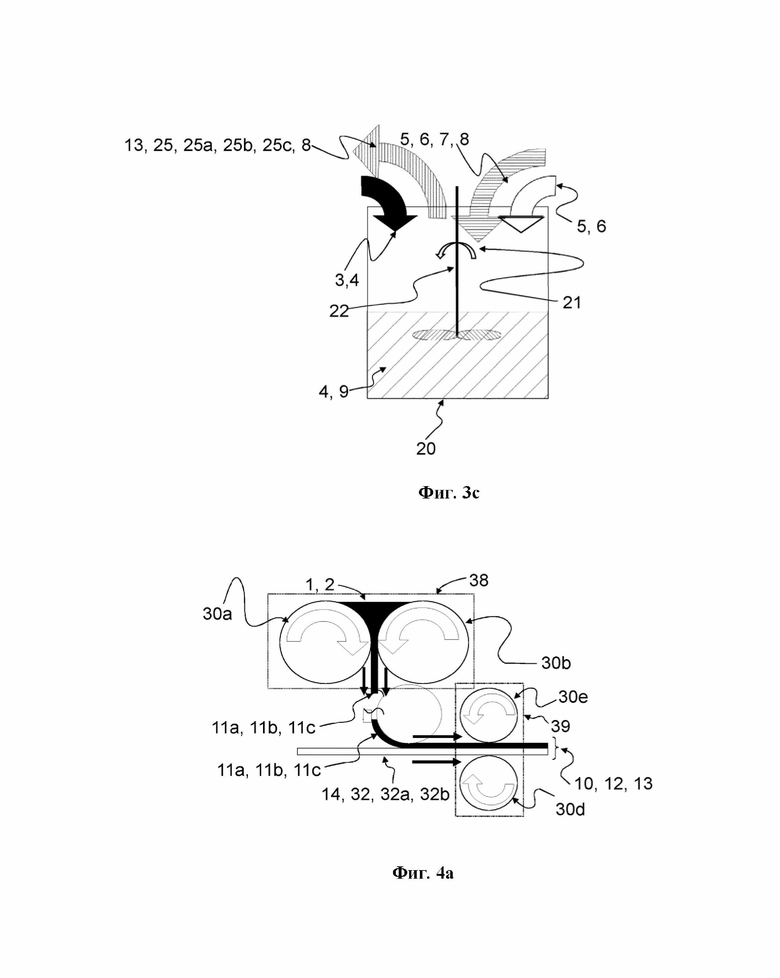

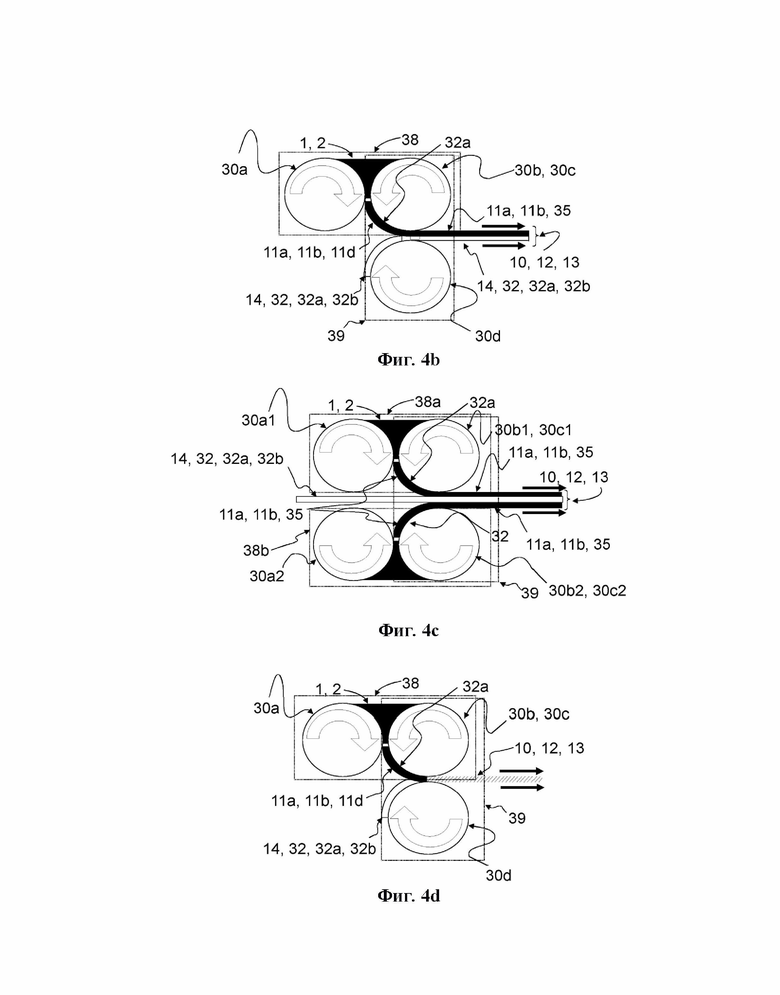

Фиг. 4а: Вариант исполнения изобретения для получения отдельной пленки из технологической смеси с помощью пленкообразующего каландра вместе с вариантом осуществления изделия по изобретению, в котором пленку наносят на подложку с помощью отдельного каландра для нанесения пленки.

Фиг.4b: Вариант исполнения изобретения для получения пленки на подложке из технологической смеси с помощью пленкообразующего каландра вместе с вариантом осуществления изделия по изобретению, в котором пленку наносят на подложку с помощью комбинированного каландра для нанесения пленки.

Фиг. 4с: Вариант исполнения изобретения для получения пленки на подложке из технологической смеси с помощью пленкообразующего каландра вместе с вариантом осуществления изделия по изобретению, в котором пленку наносят на подложку с помощью комбинированного каландра для нанесения пленки.

Фиг. 4d: Вариант исполнения изобретения для изготовления нескольких пленок на подложке из нескольких технологических смесей с помощью пленкообразующего каландра для нескольких пленок вместе с вариантом осуществления изделия по изобретению, в котором пленку наносят на подложку с помощью комбинированного каландра для нанесения пленки.

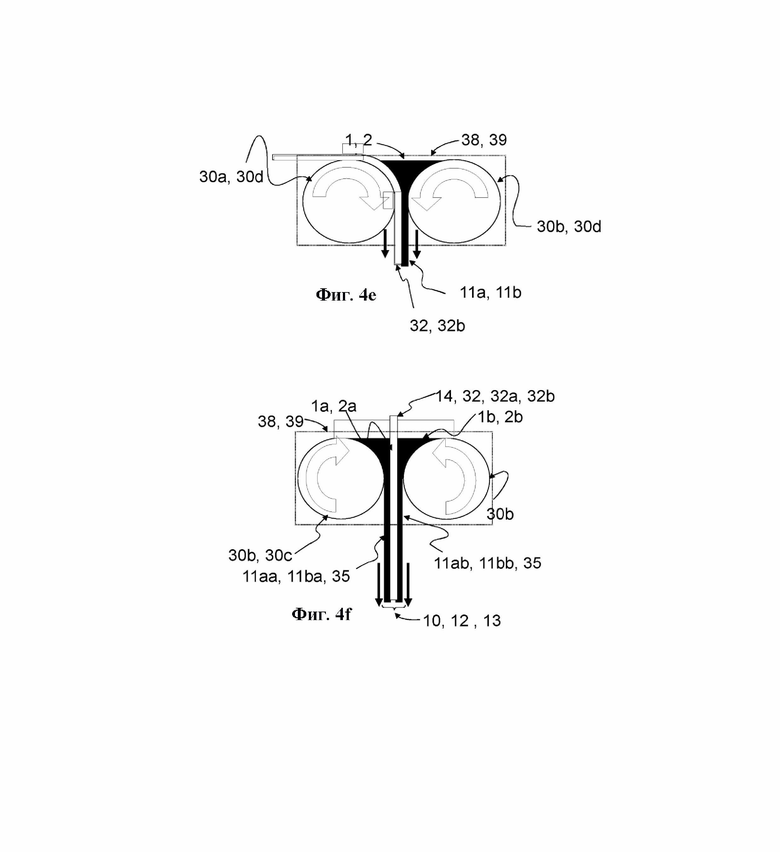

Фиг. 4е: Вариант исполнения изобретения для изготовления пленки на подложке из технологической смеси с помощью одного комбинированного каландра для формования пленки и каландра для нанесения пленки.

Фиг. 4f: Вариант исполнения изобретения для производства нескольких пленок на подложке из нескольких технологических смесей с помощью одного комбинированного каландра для формования пленки и каландра для нанесения пленки.

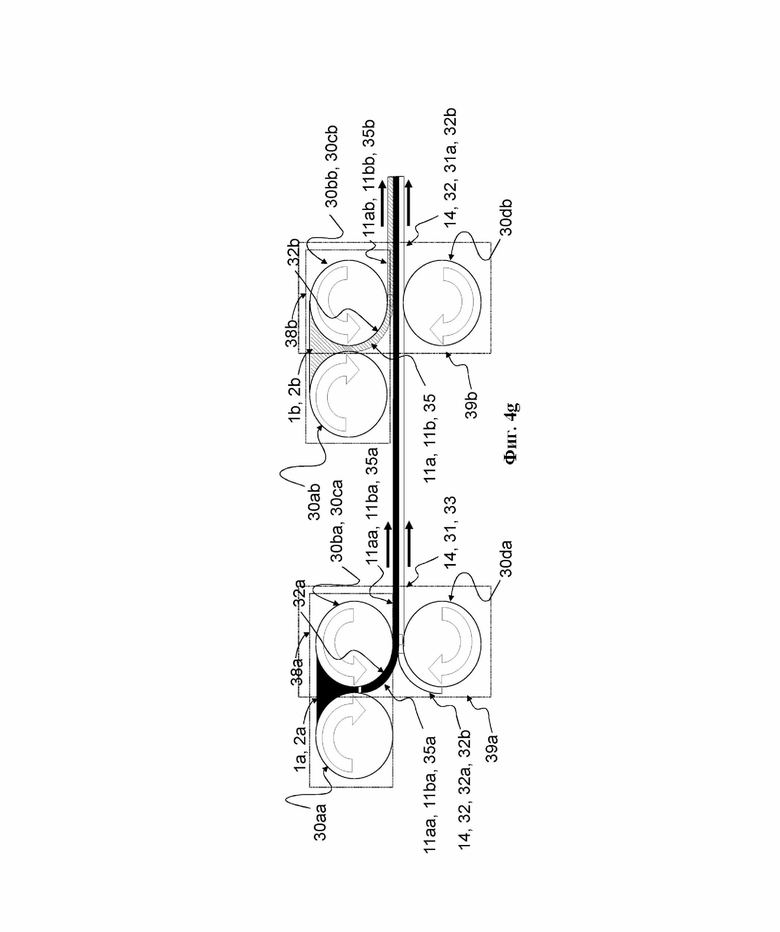

Фиг. 4g: Вариант исполнения изобретения для получения пленки на подложке, имеющей несколько слоев, из нескольких технологических смесей с помощью нескольких комбинированных каландров для формования пленки и каландров для нанесения пленки.

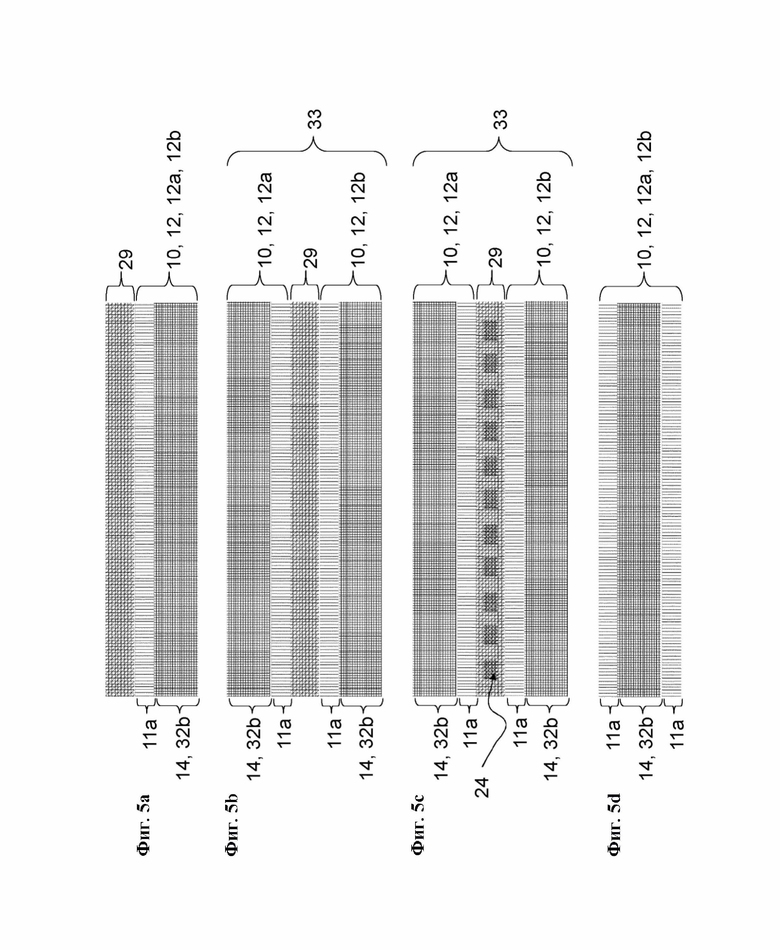

Фиг. 5а: Вариант исполнения электрохимического устройства согласно одному варианту осуществления изобретения, имеющего электрод, содержащий токосъемник, электродную пленку и электролит.

Фиг.5b: Вариант исполнения электрохимического элемента согласно одному варианту осуществления изобретения, имеющего анод, содержащий анодный коллектор тока и анодную пленку, катод, содержащий катодный коллектор тока и катодную пленку, и электролит.

Фиг. 5с: Вариант исполнения электрохимического элемента согласно одному варианту осуществления изобретения, имеющего анод, содержащий анодный коллектор тока и анодную пленку, катод, содержащий катодный коллектор тока и катодную пленку, электролит и прокладку.

Фиг. 5d: Двусторонний электрод с пленкой, нанесенной на обе стороны одного и того же токосъемника.

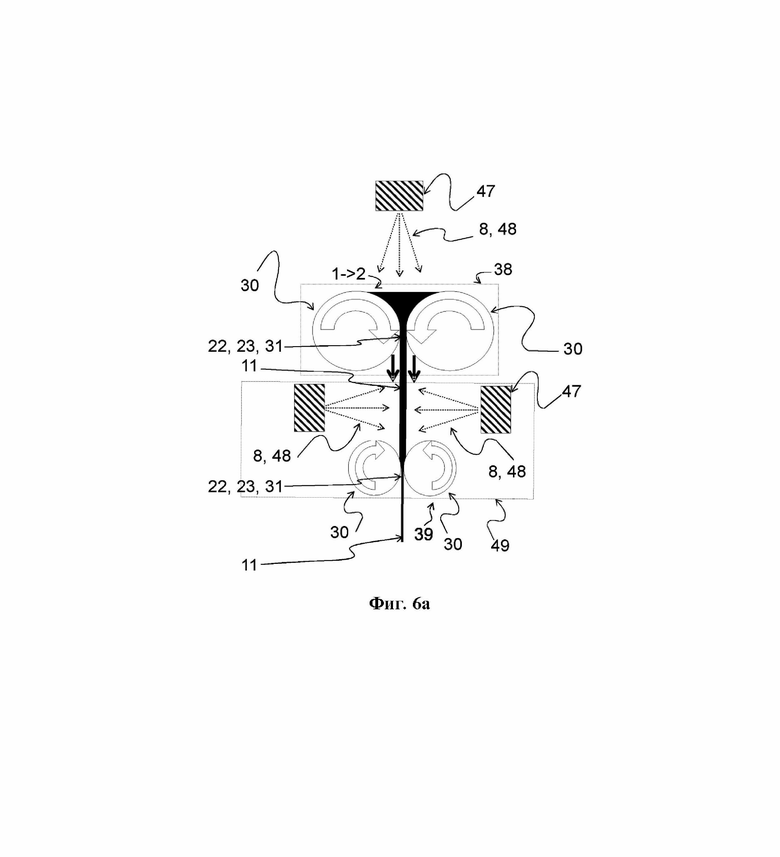

Фиг. 6а: Вариант смешивания и обработки пленки для отдельной пленки согласно одному варианту исполнения изобретения.

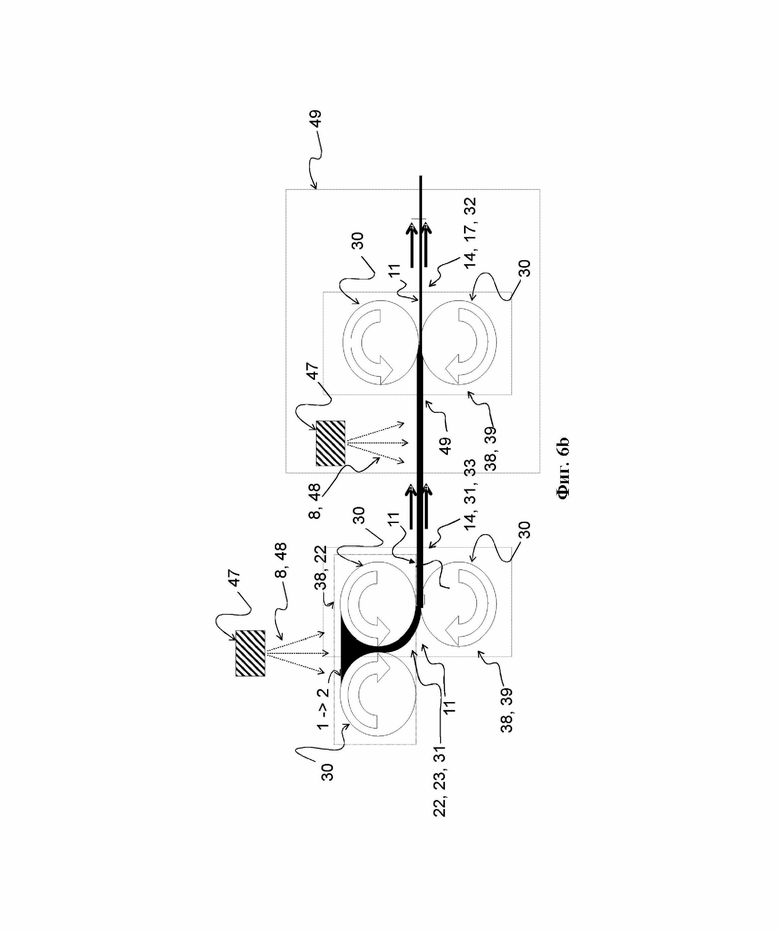

Фиг. 6b: Вариант смешивания и обработки пленки для отдельной пленки согласно одному варианту исполнения изобретения.

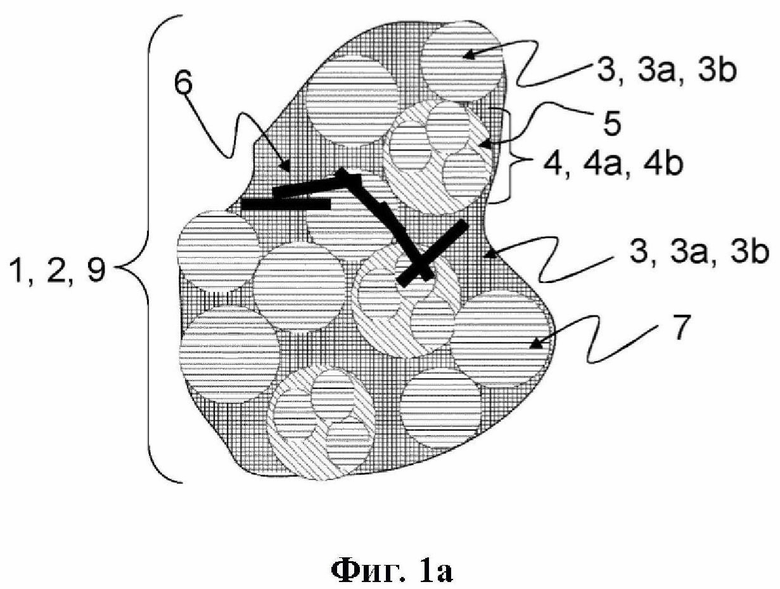

Фиг. 6с: Вариант смешивания и обработки пленки для пленки на подложке согласно одному варианту исполнения изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ИСПОЛНЕНИЯ

Подробные варианты исполнения настоящего изобретения описаны здесь со ссылкой на прилагаемые чертежи.

Определения:

«Сухой» здесь может означать по существу не содержащий жидкости, не содержащий жидкой основы и/или не содержащий диспергаторов, предпочтительно менее 5%, и более предпочтительно менее 2%, и более предпочтительно менее 1%, и более предпочтительно менее 0,5%, и более предпочтительно менее 0,2%, и более предпочтительно менее 0,1%, и более предпочтительно менее 0,05%, и более предпочтительно менее 0,02% и наиболее предпочтительно менее 0,01% по массе жидкости и/или диспергатора.

«Жидкость» здесь может относиться к любому почти несжимаемому веществу, такому как текучая среда, которая может соответствовать форме своего сосуда, но может сохранять почти постоянный объем и/или плотность независимо от давления, т.е. она может иметь определенный объем, но не фиксированную форму. Жидкости здесь могут включать, например, ионные жидкости, плазму или гели.

«Сухая смесь» здесь может относиться к смеси твердых веществ, которая по существу не содержит жидкости и/или диспергаторов. Сухая смесь может быть преобразована в или получена из пасты, влажной смеси или влажной дисперсии. Преобразование или получение может осуществляться, например, сушкой или реакцией. Сушка или реакция может быть осуществлена, например, путем выпаривания, химической реакции, отверждения, центрифугирования или иного удаления или превращения в газ или твердое вещество части или всех жидкостей, жидкой основы и/или диспергаторов, присутствующих в пасте, влажной смеси, влажной дисперсии или другом предшественнике сухой смеси.

Под «электрохимическим устройством» здесь подразумевают, например, электрохимический элемент, например, батарею или суперконденсатор, устройство для электроосаждения или любое другое устройство, в котором происходит электрохимическая реакция.

«Электрохимический элемент» здесь может означать устройство, способное либо генерировать электрическую энергию в результате химических реакций, либо способствовать химическим реакциям посредством введения электрической энергии. Электрохимический элемент может содержать анод, катод и электролит. Электролит может находиться между анодом и катодом. Электрохимический элемент может дополнительно содержать сепаратор между анодом и катодом. Электрохимический элемент может дополнительно содержать корпус. Анод и/или катод могут содержать токосъемник. Примеры электрохимических элементов включают, но не ограничиваются ими, батареи и суперконденсаторы.

«По существу жидкий и/или не содержащий диспергатора» здесь означает, что практически не содержащий жидкости и/или диспергатора или содержащий очень мало жидкости и/или диспергатора, предпочтительно менее 5%, более предпочтительно менее 2%, более предпочтительно менее 1%, и более предпочтительно менее 0,5%, и более предпочтительно менее 0,2%, и более предпочтительно менее 0,1%, и более предпочтительно менее 0,05%, и более предпочтительно менее 0,02%, и наиболее предпочтительно менее 0,01% по массе жидкости, жидкой основы и/или диспергатора.

«Влажная смесь» здесь может включать любую смесь материала, которая не является сухой и/или не является не содержащей жидкости, жидкой основы и/или диспергатора. Влажные смеси включают влажные дисперсии и пасты.

«Влажная дисперсия» здесь может включать, помимо прочего, растворы, суспензии и коллоиды. Согласно изобретению возможны другие влажные дисперсии. Смачивание может осуществляться любой подходящей жидкостью, включая, например, традиционные жидкости, ионные жидкости или гели. Диспергирование здесь может означать смешивание твердого вещества с влажным диспергатором для создания влажной дисперсии. Процесс создания влажной дисперсии здесь называется влажным диспергированием. Здесь диспергатор может быть жидкостью, включая традиционную жидкость, ионную жидкость или гель, который может включать растворитель, внешнюю фазу коллоида, непрерывную фазу суспензии и т.п.Здесь суспендирующий агент является диспергатором для суспензии, коллоидная непрерывная фаза (здесь называемая коллоидообразующим агентом) является диспергатором для коллоида, а растворитель является диспергатором для раствора.

«Раствор» может означать влажную дисперсию, предпочтительно по существу гомогенную смесь, которая может состоять из двух или более веществ. В такой влажной дисперсии растворенным веществом может быть вещество, растворенное в другом веществе, называемом растворителем. Раствор может в большей или меньшей степени приобретать некоторые или все характеристики растворителя, включая, например, его фазу. Растворитель может составлять основную часть влажной дисперсии. Процесс создания раствора здесь называется растворением. Коллоиды и суспензии могут отличаться от растворов, в которых растворенное вещество (растворенное вещество) не существует в виде твердого вещества, а растворитель и растворенное вещество по существу гомогенно перемешаны.

Под «суспензией» может пониматься влажная дисперсия, содержащая твердые частицы и/или зерна (внутренняя фаза) и текучую среду (внешняя фаза). Суспензия может содержать твердые частицы и/или зерна, которые достаточно велики для осаждения. Твердые частицы и/или зерна предпочтительно могут быть больше 0,1 микрометра и более предпочтительно могут быть больше 1 микрометра. Твердые частицы и/или зерна могут быть больше 10 микрометров. Размер твердых частиц и/или зерен может превышать 100 микрометров. Внутреннюю фазу (твердую) можно диспергировать во внешней фазе (текучей среде) любым способом. Текучая среда может быть любой подходящей текучей средой, включая жидкость. Жидкости здесь могут включать, помимо традиционных жидкостей, ионные жидкости и гели. Предпочтительно внутреннюю и внешнюю фазы диспергируют посредством смешивания. Диспергированию может способствовать использование некоторых наполнителей и/или суспендирующих агентов. Если их не трогать в течение достаточного периода времени, твердые частицы и/или зерна могут со временем оседать в суспензии. Процесс создания суспензии здесь называется суспензированием.

«Коллоид» может описывать влажную дисперсию, в которой одно вещество из нерастворимых частиц и/или зерен диспергировано в другом веществе. В отличие от раствора, в котором растворенное вещество и растворитель составляют только одну фазу, коллоид может иметь дисперсную фазу (взвешенные частицы и/или зерна) и непрерывную фазу (среда суспензии). В коллоиде смесь может не оседать с течением времени или потребуется очень много времени для появления заметного осадка. Процесс создания коллоида здесь называется коллоидированием.

Здесь «смешивание» может осуществляться механическими или любыми другими средствами, включая, помимо прочего, перемешивание, встряхивание, перемалывание (например, размол на шаровой мельнице), измельчение, сдвиг, обработку ультразвуком, встряхивание, вибрацию, толчение, переворачивание, псевдоожижение и/или перемешивание. Согласно изобретению возможны другие способы смешивания.

Здесь «технологическая смесь» может означать сухую смесь и/или пасту в соответствии с изобретением, которая может быть сформована в пленку в соответствии с изобретением, которая может быть сухой пленкой и/или пастообразной пленкой. Технологическая смесь может содержать, по меньшей мере, реакционноспособный материал, матричный материал и связующее вещество. Технологическая смесь может дополнительно содержать проводящую добавку и/или жидкую основу.

Здесь «прекурсорная смесь» может означать смесь ингредиентов технологической смеси плюс любые технологические добавки, которые могут быть полностью или частично удалены при приготовлении технологической смеси до того, как указанная технологическая смесь будет сформирована в виде пленки (11) согласно изобретению.

Технологическая смесь может быть приготовлена в одну стадию или в несколько стадий. При приготовлении в одну стадию все ингредиенты технологической смеси могут быть добавлены в смеситель одновременно, и ингредиенты могут смешиваться в течение одного и того же периода времени. При приготовлении в две стадии первая часть ингредиентов технологической смеси может быть добавлена в смеситель в первый раз, и первая часть ингредиентов технологической смеси может быть смешана в течение первого периода времени на стадии 1, и по истечении первого периода времени вторая часть ингредиентов технологической смеси может быть добавлена в смеситель во второй раз, и первая и вторая части ингредиентов технологической смеси могут быть смешаны в течение второго периода времени на стадии 2. При приготовлении в три этапа первая часть ингредиентов технологической смеси может быть добавлена в смеситель в первый раз, и первая часть ингредиентов технологической смеси может быть смешана в течение первого периода времени на стадии 1, и по истечении первого периода времени вторая часть ингредиентов технологической смеси может быть добавлена в смеситель во второй раз, и первая и вторая части ингредиентов технологической смеси могут быть смешаны в течение второго периода времени на стадии 2, и по истечении второго периода времени, третья часть ингредиентов технологической смеси может быть добавлена в смеситель в третий раз, и первая, вторая и третья части ингредиентов технологической смеси могут быть смешаны в течение третьего периода времени на стадии 3. Точно так же процесс может иметь четыре или более стадий подготовки. В некоторых случаях часть технологической смеси может быть удалена во время или между стадиями. Например, жидкую основу и/или технологическую добавку можно добавлять и/или удалять во время или между стадиями. Это может обеспечивать, например, сохранение определенных свойств технологической смеси во время или между стадиями или изменение определенных свойств во время или между стадиями. Такими свойствами могут быть, например, вязкость, адгезионная способность и/или жидкая основа и/или концентрация технологической добавки в технологической смеси. Часть или вся жидкая основа и/или технологическая добавка могут быть полностью или частично удалены любыми средствами, включая, помимо прочего, выпаривание, вибрацию, обработку ультразвуком или сжатие.

Части смеси, добавляемые на любой из стадий, могут представлять собой любую комбинацию отдельных ингредиентов или частей отдельных ингредиентов. Например, ингредиенты, добавляемые на первой стадии, могут быть всеми или частью каждого из одного или более материалов А и одного или более материалов В, всеми или частью каждого из одного или более материалов А, одного или более материалов В или одного или более материалов С, всеми или частью каждого из одного или более материалов А, одного или более материалов В, одного или более материалов С, одного или более материалов D и/или одного или более материалов Е, где материалы А, В, С, D и Е могут быть реакционноспособными, матричными, связующими, проводящими добавками и/или материалами технологических добавок в любой комбинации или порядке. Все или некоторые из указанных материалов А, В, С, D и/или Е могут присутствовать на начальной стадии смешивания. Все или некоторые из указанных материалов А, В, С, D и/или Е могут присутствовать на более поздних стадиях смешивания. Условия (например, тип смешивания, скорость смешивания, температура смешивания и т.д.) различных стадий смешивания могут быть одинаковыми или разными. Технологическая смесь может быть просеяна для удаления или сбора частиц определенного размера или диапазона размеров между любой из стадий. Смешивание может также включать в себя приложение сдвигового усилия. Смешивание может быть выполнено также путем распыления или путем приложения сдвигового усилия и/или каландрирования, например, в зазоре между двумя или более роликами или сжатием и/или сдвигом между двумя пластинами.

В одном предпочтительном варианте исполнения изобретения количество стадий смешивания может быть равно двум, материал А может представлять собой один или более активных материалов, материал В может представлять собой один или более матричных материалов, а материал С может представлять собой один или более связующих материалов. Материал А, материал В и материал С могут быть смешаны на стадии 1 при определенных технологических условиях в течение определенного времени в определенной смесительной машине, полученная технологическая смесь может быть смешана на стадии 2 при определенных технологических условиях в течение определенного времени в конкретной смесительной машине, и технологическая смесь может быть дополнительно смешана на стадии 3 при определенных технологических условиях в течение определенного времени в конкретной смесительной машине.

В одном предпочтительном варианте исполнения изобретения количество стадий смешивания может быть равно трем, материал А может представлять собой один или более активных материалов, материал В может представлять собой один или более матричных материалов, материал С может представлять собой один или более связующих материалов, материал D может представлять собой один или более проводящих материалов, а материал Е может быть одним или более материалами технологических добавок, материал А и материал В могут быть смешаны на стадии 1 при определенных технологических условиях, в течение определенного времени в конкретной смесительной машине, полученная технологическая смесь может быть просеяна для удаления частиц крупнее определенного размера, полученная технологическая смесь может быть смешана на стадии 2 вместе с материалом С при определенных технологических условиях, в течение определенного времени в определенной смесительной машине, и технологическая смесь может быть дополнительно смешана на стадии 3 при определенных технологических условиях, в течение определенного времени в конкретной смесительной машине.

В одном предпочтительном варианте исполнения изобретения количество стадий смешивания может составлять три, материал А может быть одним или более активными материалами, материал В может быть одним или более матричными материалами, материал С может быть одним или более связующими материалами, материал D может быть одним или более материалами технологических добавок, материал А и материал В могут быть смешаны на стадии 1 при определенных технологических условиях, в течение определенного времени в конкретной смесительной машине, полученная технологическая смесь может быть смешана на стадии 2 вместе с материалом С и материалом D при определенных технологических условиях, в течение определенного времени в конкретной смесительной машине, и технологическая смесь может быть дополнительно перемешана на стадии 3 при определенных технологических условиях в течение определенного времени в конкретной смесительной машине.

В одном предпочтительном варианте осуществления изобретения количество стадий смешивания может составлять N, где N больше 2, материал А может быть одним или более активными материалами, материал В может быть одним или более матричными материалами, материал С может быть одним или более связующими материалами, материал D может быть одним или более материалами технологических добавок, материал А и материал В могут быть смешаны на стадии 1 при определенных технологических условиях, в течение определенного времени в конкретной смесительной машине, полученная технологическая смесь может быть смешана на стадии 2 вместе с материалом С и материалом D при определенных технологических условиях, в течение определенного времени в конкретной смесительной машине, и технологическая смесь может быть дополнительно смешана на стадии 3 вместе с материалом D при определенных технологических условиях в течение определенного времени в конкретной смесительной машине. Этап 4 и далее могут повторять процесс этапа 3. Смешивание на стадии 3 может быть выполнено смачиванием, т.е. распылением, окунанием или капанием и может включать дополнительную стадию подачи последующей смеси через зазор между валами каландра.

«Пастой» может быть вещество, которое ведет себя как твердое вещество до тех пор, пока не будет приложена достаточно большая нагрузка или усилие, после чего оно течет подобно текучей среде. Паста может быть примером пластичной Бингамовской текучей среды. Пасты могут состоять из смеси гранулированного материала с жидкостью (жидкой основой). В отличие от дисперсии или суспензии, в пасте отдельные частицы и/или зерна могут быть спрессованы вместе, как песок на пляже, и/или могут образовывать неупорядоченную, стекловидную или аморфную структуру, что может придавать пасте свойства похожего на твердое вещество. Жидкая основа пасты предпочтительно составляет менее 85%, и более предпочтительно менее 70%, и более предпочтительно менее 65% и наиболее предпочтительно менее 60% по массе пасты. Здесь, в отличие от пасты, суспензия может описывать жидкую грязь или цемент или, в общем, любую текучую смесь измельченного твердого вещества с жидкостью, которая, в отличие от пасты, может вести себя как густая жидкость и/или, которая может течь под действием силы тяжести.

В некоторых вариантах исполнения изобретения паста может содержать менее 50% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать менее 40% жидкой основы.

В некоторых вариантах исполнения изобретения паста может содержать менее 30% жидкой основы.

В некоторых вариантах исполнения изобретения паста может содержать менее 20% жидкой основы.

В некоторых вариантах исполнения изобретения паста может содержать менее 10% жидкой основы.

В некоторых вариантах исполнения изобретения паста может содержать менее 5% жидкой основы.

В некоторых вариантах исполнения изобретения паста может содержать менее 2% жидкой основы.

В некоторых вариантах исполнения изобретения паста может содержать менее 1% жидкой основы.

В некоторых вариантах исполнения изобретения паста может содержать менее 0,5% жидкой основы.

В некоторых вариантах исполнения изобретения паста может содержать менее 0,2% жидкой основы.

В некоторых вариантах исполнения изобретения паста может содержать менее 0,1% жидкой основы.

В некоторых вариантах исполнения изобретения паста может содержать более 50% жидкой основы.

В некоторых вариантах исполнения изобретения паста может содержать более 40% жидкой основы.

В некоторых вариантах исполнения изобретения паста может содержать более 30% жидкой основы.

В некоторых вариантах исполнения изобретения паста может содержать более 20% жидкой основы.

В некоторых вариантах исполнения изобретения паста может содержать более 10% жидкой основы.

В некоторых вариантах исполнения изобретения паста может содержать более 5% жидкой основы.

В некоторых вариантах исполнения изобретения паста может содержать более 2% жидкой основы.

В некоторых вариантах исполнения изобретения паста может содержать более 1% жидкой основы.

В некоторых вариантах исполнения изобретения паста может содержать более 0,5% жидкой основы.

В некоторых вариантах исполнения изобретения паста может содержать более 0,2% жидкой основы.

В некоторых вариантах исполнения изобретения паста может содержать более 0,1% жидкой основы.

В некоторых вариантах исполнения изобретения паста может содержать и комбинацию любого из указанных здесь верхнего и нижнего пределов. В некоторых вариантах осуществления исполнения паста может содержать от 85% до 0,1% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 70% до 0,1% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 65% до 0,1% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 60% до 0,1% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 55% до 0,1% жидкой основы. В одном варианте исполнения изобретения паста может содержать от 50% до 0,1% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 85% до 0,2% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 70% до 0,2% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 65% до 0,2% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 60% до 0,2% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 55% до 0,2% жидкой основы. В одном варианте исполнения изобретения паста может содержать от 50% до 0,2% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 85% до 0,5% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 70% до 0,5% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 65% до 0,5% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 60% до 0,5% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 55% до 0,5% жидкой основы. В одном варианте исполнения изобретения паста может содержать от 50% до 0,5% жидкой основы. В одном варианте исполнения изобретения паста может содержать от 50% до 0,2% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 85% до 1% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 70% до 1% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 65% до 1% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 60% до 1% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 55% до 1% жидкой основы. В одном варианте исполнения паста может содержать от 50% до 1% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 85% до 2% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 70% до 2% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 65% до 2% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 60% до 2% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 55% до 2% жидкой основы. В одном варианте исполнения паста может содержать от 50% до 2% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 85% до 5% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 70% до 5% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 65% до 5% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 60% до 5% жидкой основы. В некоторых вариантах исполнения изобретения паста может содержать от 55% до 5% жидкой основы. В одном варианте исполнения паста может содержать от 50% до 5% жидкой основы.

Паста может быть получена нанесением одной или более жидких основ, жидкостей и/или диспергаторов на порошок или сухую смесь. В некоторых вариантах исполнения изобретения нанесение жидкой основы, жидкости и/или диспергатора может осуществляться, например, с помощью смесителя. В некоторых вариантах исполнения изобретения нанесение жидкой основы, жидкости и/или диспергатора может осуществляться путем помещения порошка или сухой смеси под устройство для увлажнения, такое как распылитель. В некоторых вариантах исполнения изобретения нанесение жидкой основы, жидкости и/или диспергатора может осуществляться, например, с помощью смесителя и/или путем помещения порошка или сухой смеси под устройство для увлажнения, такое как распылитель.

«Реакционноспособный материал» здесь может быть любым материалом, который химически реагирует, включая, но не ограничиваясь этим, электрохимически, с другим материалом. Активные материалы и/или прекурсоры активных материалов могут представлять собой реакционноспособные материалы согласно изобретению. Реакционноспособный материал может быть в форме частиц и/или зерен. Реакционноспособный материал может представлять собой сухой реакционноспособный материал. В сухой смеси, пасте или пленке реакционноспособный материал предпочтительно составляет более 40%, более предпочтительно более 60% и наиболее предпочтительно более 70% твердой массы сухой смеси, пасты или пленки.

«Связующее вещество» здесь может означать любой материал или комбинацию материалов, которые удерживают или стягивают другие материалы вместе, образуя когезионное целое механически, химически или в качестве клея. Связующее вещество может связывать материалы, например частицы, внутри пленок, например электродов и/или между материалами в пленке с подложкой, например токосъемником электрода. Связующее вещество может быть фибрилизуемым. Примеры связующих веществ включают, но не ограничиваются ими, например, термопласты, включая, помимо прочего, полиэтилен (РЕ), полипропилен (РР), такой как нейлон, PLA (полимолочная кислота или полилактид), полибензимидазол (PBI, сокращение от поли-[2,2'-(м-фенилен)-5,5'-бисбензимидазол]), поликарбонат, полиэфирсульфон, полиэфиркетон, полиэфиримид, полиэтиленоксид (ПЭО), полифениленоксид, полифениленсульфид, полипропилен, полистирол, поливинилхлорид, акриловые полимеры и их производные и фторполимеры и любые их сочетания. Примеры акриловых полимеров и их производных включают, но не ограничиваются ими, акриловые (поли(метилметакрилат) или ПММА), АБС (акрилонитрилбутадиенстирол), метакрилаты, метилакрилаты, этилакрилаты, 2-хлорэтилвиниловый эфир, 2-этилгексил акрилаты, гидроксиэтилметакрилаты, бутилакрилаты и бутилметакрилаты и любые их комбинации. Примеры фторполимеров включают, но не ограничиваются ими, политетрафторэтилены (ПТФЭ), такие как тефлон, поливинилиденфторид (ПВДФ), поливинилиденфторид-со-гексафторпропилен (ПВДФ-ГФП) и сополимеры поливинилиденфторида, поливинилфторид (ПВФ), полихлортрифторэтилен. (PCTFE), перфторалкоксиполимер (PFA), фторированный этилен-пропилен (FEP), полиэтилентетрафторэтилен (ETFE), полиэтиленхлортрифторэтилен (ECTFE), перфторированный эластомер (FFPM/FFKM), хлортрифторэтиленвинилиденфторид FPM/FKM, тетрафторэтилен-пропилен (FEPM), перфторполиэфир (PFPE) и перфторсульфоновой кислоты (PFSA) и любой их комбинации. Связующее вещество может быть в форме частиц и/или зерен. Связующее вещество может быть сухим связующим веществом. В сухой смеси, пасте или пленке связующее вещество предпочтительно составляет менее 15% и более предпочтительно менее 10% и более предпочтительно менее 7% и более предпочтительно менее 5% и более предпочтительно менее 2% и наиболее предпочтительно менее 1% от массы сухой смеси, пасты или пленки. Связующее вещество может быть механически обработано до его конечной морфологии в виде сухой пленки, пастообразной пленки или пасты. Связующее вещество может всегда находиться в твердом состоянии и/или никогда не растворяться, например, в растворителе, во время обработки или в сухой пленке или пасте.

«Активный материал» здесь может означать реакционноспособный материал, который участвует в реакции, например, в электрохимической реакции в электрохимическом элементе. Примеры активных материалов включают, но не ограничиваются ими, NaCl, NaF, Na2SO3, Na2SiO3, Na4P2O7, NaAlCl4, NaAlCl4*xSO2, NaAlCl4*1,5SO2, NaAlCl4*3SO2, SO2Cl2, SO2, Cl2, Ni, Cu, CuO, NiO, Cu2O, Fe, FeO, Fe2O3, Fe3O4, сталь, NiF2, NiCl2, FeCl2, FeCl3, FeF2, FeF3, CuCl2, CuCl, CuF2, CuF, пористый углерод, смешанные оксиды лития и смешанные фосфаты лития, такие как фосфат лития-железа (LFP), литий-марганец-железо-фосфат (LMFP), литий-никель-кобальт-оксид марганца (NCM), литий-никель-кобальт-оксид алюминия (NCA), литий-марганцевый оксид (LMO), литий-кобальтовый оксид (LCO) и их комбинации, «х: в NaAlCl4*xSO2 может быть любым числом от 1 до 5. Активный материал может быть в форме частиц и/или зерен. Активный материал может быть сухим активным материалом. Активный материал может всегда находиться в твердом состоянии и/или никогда не растворяться в растворителе во время обработки или в сухой пленке.

«Прекурсор активного материала» (также называемый «материалом-прекурсором») здесь может означать материал, который может представлять собой реакционноспособный материал, который может действовать как прекурсор активного материала. Примеры материалов-прекурсоров включают, но не ограничиваются ими, Na2SO3, Na2SiO3, Na4P2O7, Ni, Cu, Fe, пористый углерод, Cu(OH)2, Fe(OH)2, Cu2CO3(ОН)2, Cu(HCOO)2 и их комбинации. Материал-прекурсор может быть в форме частиц и/или зерен. Активный материал может представлять собой сухой материал-прекурсор. Материал-прекурсор может всегда находиться в твердом состоянии и/или никогда не растворяться в растворителе во время обработки или в сухой пленке.

«Матричный материал» здесь может означать материал, который может служить механической опорой и/или доступной поверхностью и/или каналом (например, электрическим каналом) для обеспечения или содействия образованию и/или растворению реакционноспособных материалов (например, активных материалов и/или материалов-прекурсоров). Матричный материал предпочтительно не расходуется во время электрохимической реакции электрохимического устройства. Матричный материал может быть электропроводящим или непроводящим и/или каталитическим или некаталитическим. Примеры матричных материалов включают, но не ограничиваются ими, углерод и/или аллотропы углерода. Примеры включают, но не ограничиваются ими, KETJENBLACK, графит, твердый углерод, нанотрубки, нановолокна, углеродные нанотрубки, углеродные нановолокна, углеродные нанопузырьки, активированный уголь, восстановленный оксид графена, целит, гуминовую кислоту, диатомовую землю, Ni, Cu, Fe, сталь, латунь, глины, бентонит, каолинит, пенопласт Ni, пенопласт Cu, пенопласт Al, стальная вата, металл с никелевым покрытием, металл с покрытием Fe, микроволокна, стекловолокно, кварцевые волокна, базальтовые волокна, полиамидные волокна, полиэтиленовые волокна, полипропиленовые волокна и любую их комбинацию. Матричный материал может быть в форме частиц и/или зерен. Матричный материал может быть сухим матричным материалом. В сухой смеси, пасте или пленке матрица предпочтительно содержит менее 60% и более предпочтительно менее 40% и наиболее предпочтительно менее 30% твердой массы сухой смеси, пасты или пленки. Матричный материал может всегда находиться в твердом состоянии и/или никогда не растворяться в растворителе во время обработки или в сухой пленке, пастообразной пленке или пасте.

«Композит реакционноспособного материала и матричного материала» (также называемый «реакционноспособный композит») здесь может означать сухую смесь или пасту, содержащую, по меньшей мере, реакционноспособный материал и матричный материал. Когда реакционноспособный материал представляет собой активный материал, реакционноспособный композит может быть «композитом активного материала -матричного материала» (также называемым «активным композитом»). Когда реакционноспособный материал представляет собой прекурсор активного материала (материал-прекурсор), реакционноспособный композит может представлять собой «композит материала-прекурсора - матричный материал» (также называемый «композит-прекурсор»). Любой из реакционноспособных композитов может дополнительно содержать дополнительные материалы, такие как проводящие добавки и/или связующие вещества. Реакционноспособный композит может быть в форме частиц и/или зерен. Реакционноспособный композит может быть сухим реакционноспособным композитом. Реакционноспособный композит может всегда находиться в твердом состоянии и/или никогда не растворяться в растворителе во время обработки или в виде сухой пленки, пастообразной пленки или пасты.

«Композит» здесь может означать сухую смесь или пасту матричного материала и по меньшей мере одного другого материала. Композит может содержать, например, матричный материал и связующее вещество, и/или реакционноспособный материал, и/или проводящую добавку. Смесь может означать сухую смесь или влажную смесь.

«Проводящая добавка» может означать проводящий материал, который улучшает проводимость композита, сухой смеси и/или сухой комбинации. Повышенная проводимость здесь означает более высокую электропроводность, чем до повышения. Примеры проводящих добавок включают, но не ограничиваются проводящими материалами, например металлами, такими как Ni, Cu, Fe, Al, латунь, сталь, сплавы CuNi, Ag или металло-подобные материалы, такие как углеродные наноматериалы, например графен, графит, нанотрубки, фуллерены, углеродные нанопленки, стекловидный углерод и/или углеродная нанопена, углеродные нанопроволоки и/или восстановленный оксид графена и любая их комбинация. Проводящая добавка может быть в форме частиц и/или зерен. Указанные частицы и/или зерна могут быть в форме, например, сфер, стержней, трубок и/или хлопьев. Проводящая добавка может быть сухой проводящей добавкой. Проводящая добавка может всегда находиться в твердом состоянии и/или никогда не растворяться в растворителе во время обработки или в сухой пленке, пастообразной пленке или пасте.

«Фибриллизуемый» здесь означает способный к фибриллизации (также называемый фибриллированным). «Фибриллизированный» («фибриллированный») означает преобразованный в фибриллы или снабженный ими. «Фибрилла» здесь может быть тонким волокном или нитью. Связующее вещество может быть фрибриллизуемым и/или фибриллизированным. Фибрилизация может быть влажной или сухой. Примеры фибрилизованных материалов включают, но не ограничиваются ими, частицы с высоким аспектным соотношением, термопласты, включая, помимо прочего, акрил (поли(метилметакрилат) или ПММА), АБС (акрилонитрилбутадиенстирол), нейлон, ПЛА (полимолочная кислота или полилактид), полибензимидазол (PBI, сокращение от поли-[2,2'-(м-фенилен)-5,5'-бисбензимидазол]), поликарбонат, полиэфирсульфон,

полиэфиркетон, полиэфиримид, полиэтилен, полифениленоксид, полифениленсульфид, полипропилен, полистирол, поливинилхлорид и фторполимеры. Примеры фторполимеров включают, но не ограничиваются ими, политетрафторэтилены (ПТФЭ), такие как тефлон.

«Технологическая добавка» здесь означает любую добавку, которая способствует обработке материала, но, по существу, не выполняет никакой функции в конечном продукте. Технологическая добавка может включать материал, который добавляется в процессе изготовления электрода и впоследствии удаляется на любой стадии перед сборкой электрохимического устройства. Примеры технологических добавок могут включать, помимо прочего, смазочные материалы, поверхностно-активные вещества, пластификаторы, диспергаторы (например, растворители, суспендирующие агенты или коллоидообразующие агенты) и/или жидкие основы в пастах. Согласно изобретению возможны другие технологические добавки. В целом, любой преднамеренно добавленный материал, который не выполняет функции в конечном продукте, может быть назван технологической добавкой.

«Обработка» здесь может означать, например, любой процесс или стадию процесса, осуществляемую или с целью преобразования одного или более исходных материалов в технологическую смесь, такую как сухая смесь или паста, комбинацию, пленку, такую как сухая пленка или пастообразная пленка, изделие, электрод, такой как анод (12а) или катод, электрохимическое устройство, такое как электрохимический элемент, такой как батарея или суперконденсатор, или любой их элемент. Примеры стадий обработки включают, но не ограничиваются ими, экструдирование, склеивание, удаление, фибриллирование, смешивание, нанесение, приклеивание, каландрирование и/или любую другую стадию обработки, присутствующую в соответствии с различными вариантами исполнения изобретения.

«Удаление» (т.е. отделение жидкостей от твердых веществ) в случае жидких основ и/или диспергаторов, таких как растворенные вещества, суспендирующие агенты или коллоидообразующие агенты, может осуществляться любыми способами, известными в данной области техники. Удаление может осуществляться, например, механическим разделением (например, фильтрацией и центрифугированием). Удаление может осуществляться, например, путем диффузионного разделения (например, перегонки, абсорбции, экстракции). Удаление может осуществляться, например, мембранным разделением. Примеры процессов для удаления включают, но не ограничиваются ими, выпаривание, барабанную сушку, фильтрацию, химическую реакцию, осаждение, кристаллизацию, экстракцию, сжатие, ускорение, замедление, центрифугирование, сжатие и/или отверждение. Выпаривание можно проводить любыми средствами, известными в данной области техники, включая, но не ограничиваясь этим, вибрацию, обработку ультразвуком, нагревание, вакуумирование, распылительную сушку, сушку вымораживанием, сушку в псевдоожиженном слое, сверхкритическую сушку и/или сброс давления.

«Отдельный» здесь может означать способность полностью или частично поддерживать себя и/или быть, по существу, свободным от поддержки или прикрепления, по крайней мере, на части своей длины.

«Порошок» здесь может означать сухой сыпучий твердый гранулированный материал, состоящий из большого количества частиц и/или зерен, которые могут свободно перемещаться при встряхивании или наклоне.

«Пленка» здесь может означать структуру, например, лист, один размер которого (например, толщина) значительно меньше других размеров (например, длины и/или ширины). «Сухая пленка» может означать сухую пленку и/или содержащую сухую смесь. «Пастообразная пленка» может представлять собой пленку, состоящую из пасты. Сухие пленки и/или пастообразные пленки могут быть отдельными и/или закрепленными, например, на подложке, например временной подложке и/или конечной подложке.

«Адгезивная подложка» здесь может означать любую подложку, имеющую улучшающую адгезию поверхность или морфологию. Примеры включают, но не ограничиваются ими, твердые или перфорированные листы, пены, сетки, спеченные порошки или агломераты или сетки материала. Конечной подложкой может быть адгезивная подложка.

«Улучшающая адгезию поверхность или морфология» здесь может означать поверхность и/или морфологию материала, которая физически, механически и/или химически улучшает адгезию указанной поверхности или морфологии к другому материалу, например, реакционноспособному материалу, активному материалу, материалу-прекурсору, матричному материалу, проводящей добавке, связующему веществу, реакционноспособному композиту, активному композиту, композиту-прекурсору и/или порошку, пасте и/или пленке. Указанная пленка может содержать матричный материал, связующее вещество, проводящую добавку, реакционноспособный материал, активный материал, материал-прекурсор, матричный материал, реакционноспособный композит, активный композит и/или композит-прекурсор и/или порошок, который может содержать матричный материал, связующее вещество, проводящую добавку, реакционноспособный материал, активный материал, материал-прекурсор, матричный материал, реакционноспособный композит, активный композит и/или композит-прекурсор. Примеры поверхностей или морфологий, улучшающих адгезию, включают, но не ограничиваются ими, сетки или пористые материалы, шероховатые и/или текстурированные поверхности и/или поверхности с покрытием. Такие поверхности, пустоты, каналы, зазоры, углубления и/или выступы на таких поверхностях могут, например, обеспечивать улучшенную адгезию, например, к нанесенной сухой смеси, пасте, пленке, матричному материалу, связующему веществу, проводящей добавке, реакционноспособному материалу, активному материалу, прекурсору активного материала, реакционноспособному композиту, активному композиту и/или композиту-прекурсору и/или увеличенную площадь поверхности для взаимодействия, например, адгезии, реакции и/или переноса заряда к указанной сухой смеси, пасте, пленке, матричному материалу, связующему веществу, проводящей добавке, реакционноспособному материалу, активному материалу, прекурсору активного материала, реакционноспособному композиту, активному композиту и/или композиту-прекурсору.

«Сетчатый или пористый материал» здесь может означать лист, имеющий узорчатые или неузорчатые пустоты, каналы, проходы или отверстия. Сетчатый или пористый материал может быть получен, например, путем выполнения отверстий или разрезов с рисунком или без рисунка в сплошном плоском металлическом листе, например, формованием, штамповкой или другими механическими средствами, путем тканья или иным образом переплетения нитей материала, путем сжатия, например, частиц и/или зерен материала, путем химического добавления или удаления, например, путем травления, или любыми другими способами. Сетчатый или пористый материал может иметь трехмерную морфологию. Сетчатый или пористый материал может быть получен, например, путем выполнения узорных разрезов на листе, а затем растягивания его таким образом, чтобы превратить разрезы в отверстия.

«Текстурированная поверхность» здесь может означать поверхность, имеющую множество пустот, каналов, зазоров, углублений и/или выступов. Указанные пустоты, каналы, зазоры, углубления и/или выступы могут быть узорчатыми, повторяющимися или случайными. Текстурированная поверхность может быть образована, например, путем нанесения по шаблону или без рисунка выемок, проколов или царапин в твердый планарный металлический лист путем, например, формования, штамповки или другими механическими средствами, путем химического добавления или удаления, например путем травления или иными способами. Текстурированная поверхность может быть шероховатой.

«Шероховатость» здесь может означать наличие грубой или неровной поверхности, например, из-за выступов, неровностей или изломов. Предпочтительно шероховатость, измеренная в единицах значения шероховатости (Ra), составляет 0,25 мкм или выше.

«Приклеенный или иным образом соединенный с» здесь может относиться к связанным и/или механически взаимосвязанным, закрепленным и/или иным образом скрепленным. Связывание может осуществляться, например, путем сухого соединения, химической адгезии, диспергирующей адгезии и/или диффузной адгезии. Механическое взаимосвязывание может, например, осуществляться путем заполнения пустот, каналов или пор поверхностей или сыпучего материала и/или окружающих волокон или нитей на поверхности или в сыпучем материале. Адгезия или сцепление может быть достигнуто путем нанесения материала в виде порошка, сухой смеси, пасты или пленки с обеих сторон сетки или пористого материала, так чтобы после нанесения материала, материал, нанесенный на одну сторону сетки и/или пористого материала касается или связывается с материалом, нанесенным на другую сторону сетки или пористого материала. Пленка и/или технологическая добавка может быть приклеена к подложке или иным образом связана с ней.

«Самоадгезия» может означать, когда два компонента одного и того же или подобного материала (например, два одинаковых или разных состава технологических смесей или два одинаковых или разных состава для пленок) приклеиваются друг к другу. В случае, например, сетчатой или пористой подложки или любой подложки, которая имеет достаточно большие поры, зазоры, отверстия, пустоты или каналы, чтобы обеспечить один или более непрерывных путей от одной стороны подложки к другой, две пленки могут приклеиваться к подложке или иным образом соединиться с ней посредством самоадгезии через одну или более пор, зазоров, отверстий, пустот или каналов. Таким образом, пленки могут, по крайней мере частично, приклеиваться к подложке или иным образом соединяться с ней за счет самоадгезии.

«Сухое связыванием» здесь может означать связывание с помощью тепла и/или давления. Сухое склеивание возможно при отсутствии жидкости и/или химической реакции во время склеивания.

«Функциональность электрода» здесь может означать обеспечение, стимулирование или иное облегчение реакций окисления и/или восстановления, переноса заряда или других электрохимических функций электрода, например анода и/или катода, в электрохимическом элементе.

«Частица с высоким аспектным отношением» здесь может означать частицы, имеющие одно измерение, значительно превышающее другие размеры частицы. Частицы с высоким аспектным отношением могут быть проводящими или непроводящими. Примеры частиц с высоким аспектным соотношением включают, но не ограничиваются ими, проводящие чешуйки, хлопья, волокна, трубки, ленты, стержни и/или нити. Наименьший размер структуры может быть в нанометровом масштабе или выше. Наибольший размер может иметь микронный масштаб или меньше. Отношение наибольшего размера к наименьшему может быть больше 2, и более предпочтительно больше 4, и более предпочтительно больше 10, и более предпочтительно больше 20, и более предпочтительно больше 50 и наиболее предпочтительно больше 100. Примеры частицы с высоким аспектным отношением включают, но не ограничиваются ими, углеродные нанотрубки (CNT), углеродные нанотрубки, функционализированные фуллеренами, такие как NanoBuds (CNBs), графен, графит, углеродные наноленты и металлические чешуйки, хлопья, волокна, трубки, стержни и/или нити. В соответствии с изобретением возможны другие материалы и морфологии, которые имеют высокое аспектное отношение и являются проводящими. Проводящий путь частиц с высоким аспектным отношением может означать, что две или более проводящих частиц с высоким аспектным отношением находятся в контакте, создавая, по существу, непрерывную проводящую сеть, простирающуюся на расстояние, большее, чем самое длинное измерение отдельной частицы с высоким аспектным отношением.

В то время как приведенные выше примеры иллюстрируют принципы настоящего изобретения в одном или более конкретных приложениях, специалистам в данной области будет очевидно, что многочисленные изменения в форме, использовании и деталях реализации могут быть сделаны без использования изобретательских способностей и без отступления от принципов и концепций изобретения. Соответственно, не предполагается ограничение модификаций изобретения, за исключением случаев, предусмотренных формулой изобретения, изложенной ниже.

На фиг. 1А показан вариант исполнения изобретения, в котором технологическая смесь (9), такая как сухая смесь (1) или паста (2), для использования и/или для изготовления изделия (10), используемого в электрохимическом устройстве, содержит один или более реакционноспособных материалов (3) и/или реакционноспособных композитов (4). Реакционноспособный композит, если он присутствует, может содержать один или более реакционноспособных материалов (3) и один или более матричных материалов (5). Сухая смесь (1) или паста (2) может дополнительно содержать одно или более связующих веществ (6). Один или более реакционноспособных материалов могут включать один или более активных материалов (3а) и/или один или более материалов-прекурсоров (3b). Материал-прекурсор (3b) может быть прекурсором активного материала (3а). Технологическая смесь (9) может дополнительно содержать одну или более проводящих добавок (7). Проводящие добавки могут образовывать проводящий путь через весь материал или его часть. В варианте осуществления по фиг.1А связующее вещество (6) может быть распределено вокруг других материалов (реакционноспособные материалы (3, 3а, 3b), реакционноспособные композиты (4, 4а, 4b), проводящие добавки (7)). Согласно одному аспекту изобретения это может происходить, например, до, во время или после обработки, когда связующее вещество (6) может стать полностью или частично фибриллированным. В таком случае некоторые или все упомянутые другие (несвязующие) материалы могут быть в форме частиц и/или зерен и/или находиться в твердой фазе. Технологическая смесь (9) может практически не содержать нефибриллизуемых связующих веществ.

Использование нескольких связующих веществ (6) в данной технологической смеси (9) в некоторых случаях выгодно. В частности, неожиданно было обнаружено, что связующие вещества (6) с различными температурами плавления обладают синергетическим эффектом. В качестве примера осуществления связующее вещество (6) может содержать как тефлон (ПТФЭ), так и полиэтиленоксид (ПЭО). Эта комбинация оказалась особенно эффективной для литий-ионных катодов (12b). Когда связующее вещество из чистого ПТФЭ используется с литий-ионным катодным активным материалом при температуре компаундирования 120°С, наряду с 6% добавок проводящего углерода, плотность полученного электродного материала составляет 1,4 г/см3. При использовании связующих веществ ПЭО:ПТФЭ в соотношении 1:1 на одном и том же катодном активном материале при той же температуре компаундирования 120°С и одинаковом количестве углеродных добавок плотность полученного электродного материала составляет 1,7 г/см3. Это уплотнение объясняется пониженной вязкостью компаундированного электродного материала. Полученный электродный материал можно дополнительно уплотнить каландрированием. Кроме того, было обнаружено, что в диапазоне температур обработки 120-160°С связующее вещество ПЭО:ПТФЭ создает более прочную адгезию к токосъемнику, чем связующее вещество из чистого ПТФЭ. Эта более сильная адгезия объясняется более низкой температурой плавления ПЭО. Хотя использование ПЭО создает эти преимущества, оно само по себе не является подходящим связующим веществом. Без намерения быть связанным теорией необходимость присутствия ПТФЭ объясняется его лучшими свойствами фибрилляции, и, кроме того, его катодная химическая стабильность выгодна для долговечности электрода. Синергетические преимущества смешанных связующих материалов неожиданны. Изобретение допускает другие комбинации, включая связующие вещества и соотношения связующих веществ, нескольких связующих веществ.

Сухая смесь (1) может по сущетсву не содержать жидкостей. Сухая смесь (1) может представлять собой сухой порошок. Все или часть отдельных компонентов сухой смеси могут быть сухими до, во время и/или после обработки. Реакционноспособные материалы (3) могут быть сухими реакционноспособными материалами до, во время и/или после обработки. Реакционноспособные композиты могут быть сухими реакционноспособными композитами до, во время и/или после обработки. Связующие вещества могут быть сухими связующими веществами до, во время и/или после обработки. Проводящие добавки могут быть сухими проводящими добавками до, во время и/или после обработки. Матричный материал (5) может быть сухим матричным материалом до, во время и/или после обработки. Сухая смесь может быть изготовлена из пасты.

На фиг. 1В показан вариант исполнения изобретения, в котором в технологической смеси (9), такой как сухая смесь (1) или паста (2), некоторые или все реакционноспособные материалы (3, 3а, 3b) и/или некоторые или все реакционноспособные композиты (4, 4а, 4b) и/или некоторые или все матричные материалы (5) и/или некоторые или все связующие вещества (6) и/или некоторые или все проводящие добавки (7) и/или любая их комбинация находятся в форме частиц и/или зерен и/или находятся в твердой фазе. Согласно одному аспекту изобретения это может происходить, например, до, во время или после обработки, когда связующее вещество (6) еще не полностью или частично фибриллировано.

Сухая смесь (1), как показано на фиг. 1А и 1В, может по существу не содержать технологических добавок или других специально добавленных материалов.

На фиг. 1С показан вариант исполнения изобретения, в котором паста (2) для использования и/или для изготовления изделия (10), используемого в электрохимическом устройстве, содержит один или более реакционноспособных материалов (3) и/или реакционноспособных композитов (4) и жидкую основу (8). Реакционноспособный композит, если он присутствует, может содержать один или более реакционноспособных материалов (3) и один или более матричных материалов (5). Технологическая смесь (9), такая как сухая смесь (1) или паста (2), может дополнительно содержать одно или более связующих веществ (6). Один или более реакционноспособных материалов могут включать один или более активных материалов (3а) и/или один или более материалов-прекурсоров (3b). Материал-прекурсор (3b) может быть прекурсором активного материала (3а). Паста (2) может дополнительно содержать одну или более проводящих добавок (7). Проводящие добавки могут образовывать проводящий путь через весь материал или его часть. В варианте осуществления, показанном на фиг.1С, связующее вещество (6) может быть распределено вокруг других материалов (реакционноспособные материалы (3, 3а, 3b), реакционноспособные композиты (4, 4а, 4b), проводящие добавки (7)). Согласно одному аспекту изобретения это может происходить, например, до, во время или после обработки, когда связующее вещество (6) может стать полностью или частично фибриллированным. В таком случае некоторые или все упомянутые другие (несвязующие) материалы могут быть в форме частиц и/или зерен и/или находиться в твердой фазе. Паста (2) может по существу не содержать нефибриллизуемых связующих веществ.

На фиг. 1D показан вариант исполнения изобретения, в котором в пасте (2) присутствуют некоторые или все реакционноспособные материалы (3, 3а, 3b) и/или некоторые или все реакционноспособные композиты (4, 4а, 4b) и/или некоторые или все матричные материалы (5) и/или некоторые или все связующие вещества (6) и/или некоторые или все проводящие добавки (7) и/или любая их комбинация находятся в форме частиц и/или зерна и/или находятся в твердой фазе. Согласно одному аспекту изобретения это может происходить, например, до, во время или после обработки, когда связующее вещество (6) не стало или еще не стало полностью или частично фибриллированным.

Паста (2) может иметь тот же состав, что и сухая смесь, за исключением добавления одной или более жидких основ (8). Паста (2) может содержать менее 85% жидкости и/или жидкой основы (8) по массе. Сухая смесь (1) может быть получена из пасты (2). Сухая смесь (1) может практически не содержать технологических добавок или других специально добавленных материалов.

На фиг. 2а показан вариант исполнения изделия (10) изобретения для использования в электрохимическом устройстве (40). Изделие (10) может содержать сухую пленку (11а), отдельно или в сочетании с одним или более дополнительными элементами. Сухая пленка (11а) может содержать сухую смесь (1) по изобретению и/или быть получена из технологической смеси (9), такой как сухая смесь (1) и/или паста (2) по изобретению. Сухая пленка (11а) может содержать один или более реакционноспособных материалов (3) и/или реакционноспособных композитов (4). Реакционноспособный композит, когда он присутствует, может содержать один или более реакционноспособных материалов (3) и один или более матричных материалов (5). Сухая пленка (11а) может дополнительно содержать одно или более связующих веществ (6). Сухая пленка (11а) может дополнительно содержать одну или более проводящих добавок (6). Сухая пленка (11а) может быть непрерывной. Сухая пленка (11а) может быть самонесущей или отдельно стоящей пленкой (11 с). Сухая пленка (11а) может быть клейкой. Некоторые или все из одной или более проводящих добавок (7) могут вступать в прямой омический контакт внутри сухой пленки, образуя один или более проводящих путей внутри сухой пленки (11а). Сухая пленка (11а) может быть элементом электрода (12), т.е. анода (12а) и/или катода (12b). Электрод может быть частью электрохимического устройства (40). Сухая пленка (11а) может быть связана, приклеена или иным образом соединена с конечной подложкой (32b). Конечная подложка (32b), такая как адгезивная подложка (14), которая может быть сплошным или перфорированным листом, пеной, сеткой, спеченным порошком или агломератом или сеткой из материала, может быть электропроводной и/или может иметь поверхность (15) и/или морфологию (16), улучшающую адгезию. Поверхность, улучшающая адгезию, может содержать химический или физический стимулятор адгезии и/или может иметь шероховатую и/или пористую и/или текстурированную поверхность (18). Морфология, улучшающая адгезию, может содержать пустоты и/или каналы (19). Некоторые или все эти пустоты и/или каналы (19) могут быть полностью или частично заполнены материалом сухой пленки (11а) и/или сухой смесью (1), некоторые из которых могут быть непосредственно соединены с объемной сухой пленкой (11а). Конечная подложка (32b) может представлять собой токосъемник (17), который может быть анодным токосъемником (17а) или катодным токосъемником (17b). Сухая пленка (11а), соединенная, приклеенная или иным образом связанная с токосъемником (17), может быть электродом (12), например, и анодом (12а) и/или катодом (12b). Указанный анод (12а) и/или катод (12b) могут быть использованы в электрохимическом устройстве (40).

На фиг. 2b показан вариант исполнения изобретения, в котором некоторые или все реакционноспособные материалы (3) и/или реакционноспособные композиты (4), матричный материал (5) и связующее вещество (6) могут быть смешаны внутри сухой пленки (11а) в первом соотношении (11a1), в котором некоторое количество реакционноспособного материала (3) и/или реакционноспособного композита (4), матричного материала (5) и связующего вещества (6) могут быть смешаны внутри сухой пленки по меньшей мере в одном другом втором соотношении (11а2), где первое соотношение материалов обеспечивает повышенную функциональность электрода, а второе соотношение материалов обеспечивает повышенную адгезионную функциональность.

На фиг. 2b также показан вариант исполнения изобретения, в котором часть или вся проводящая добавка (7) может быть смешана с сухой пленкой (11а) в первом соотношении (11а3), при этом часть проводящей добавки (7) может быть смешана в сухой пленке (11а) по меньшей мере с одним другим вторым соотношением (11а4), при этом второе соотношение обеспечивает более высокую проводимость, чем первое соотношение.

На фиг. 2с показан вариант исполнения изобретения, в котором соотношение реакционноспособного материала (3) и/или реакционноспособного композита (4), и/или матричного материала (5), и/или связующего вещества (6), и/или проводящей добавки (7) могут быть распределены внутри сухой пленки (11а) с постепенно изменяющимся градиентом (11а5) между исходной композицией (11а6) и конечной композицией (11а7) одного или более реакционноспособных материалов (5) и/или реакционноспособных композитов (4) и/или матричных материалов (5), и/или связующих веществ (6), и/или проводящих добавок (7).

На фиг. 2d-21f показаны различные варианты исполнения изобретения, в которых пастообразная пленка (11b) может быть нанесена на конечную подложку (32b), такую как клейкая подложка (14), которая может представлять собой твердый или перфорированный лист, пену, сетку, спеченный порошок, или агломерат, или сетчатый материал, может быть электропроводным и/или может иметь улучшающую адгезию поверхность (15) и/или морфологию (16). Впоследствии или одновременно жидкая основа (8) может быть удалена (13) для создания сухой пленки (11а), которая может быть приклеена к конечной подложке (32b).