1

Изобретение относится к линиям для нолучения комлозиционных материалов.

Известна линия 1 для получения композиционных материалов, которая содержит установленные по ходу технологического процесса устройство для непрерывной сборки слоистого пакета из чередующихся слоев фольги с рядами армирующего материала, стан холодной прокатки, нагревательную электропечь, стан горячей прокатки и правильную машину.

Однако поддерживать равпоМерное натяжение в рядах волокон, проходящих через ролики и гребенку для сборки пакета листов, трудно.

Озвученные волокна, получившие механические колебания ультразвуковой частоюй, создают благоприятные условия для снижения контактного трения металла матрицы- армирующее волокно. Материал матрицы за счет увеличения степени деформации получает благоприятные условия для повышения вытяжки.

Для стабилизации напряжения в рядах армирующих волокон и снижения контактного трения линия снабжена устройством для передачи механических колебаний ультразвуковой частоты на армирующий материал, установленный перед валковой клетью стана холодной прокатки и выполненным в виде

датчика и соединенного с ним цилиндра с плавающим поршнем, несущим шток, воздействующий на натяжной ролик.

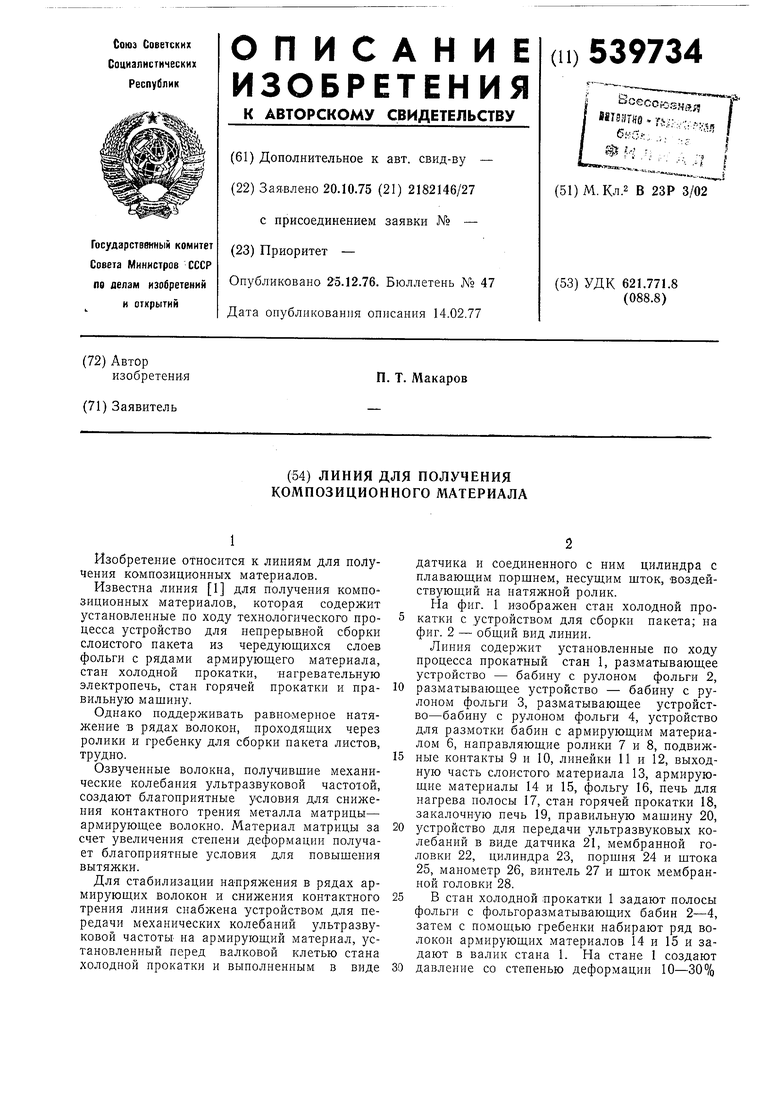

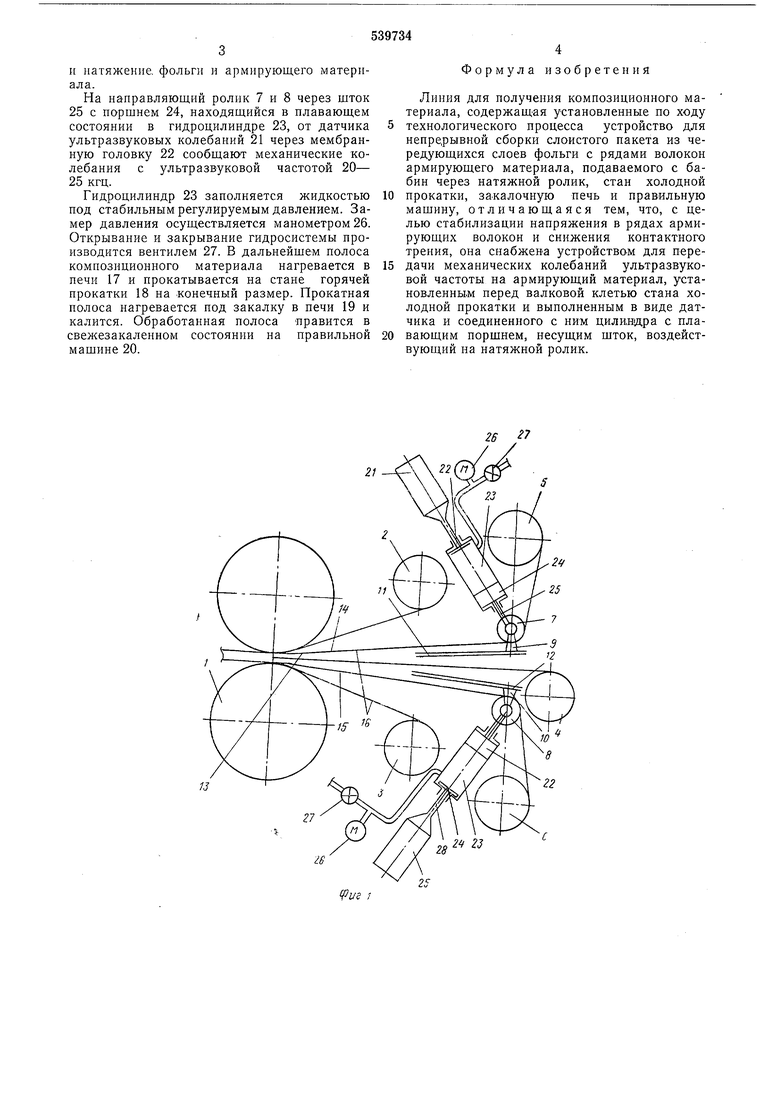

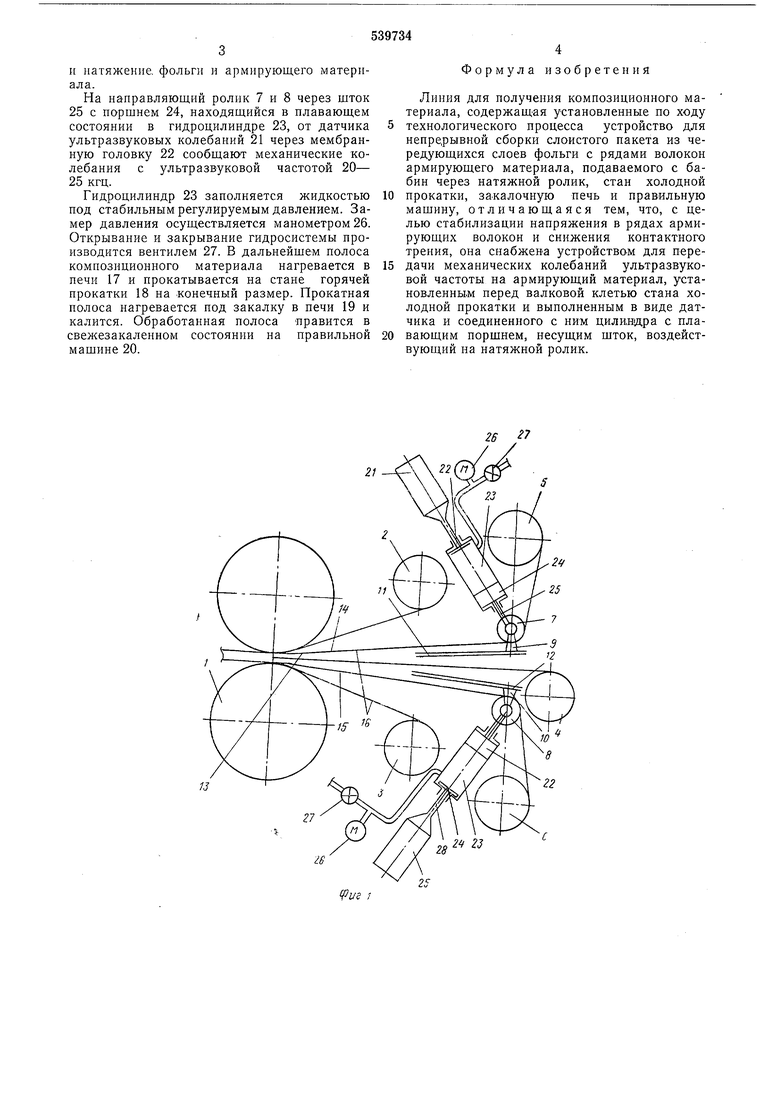

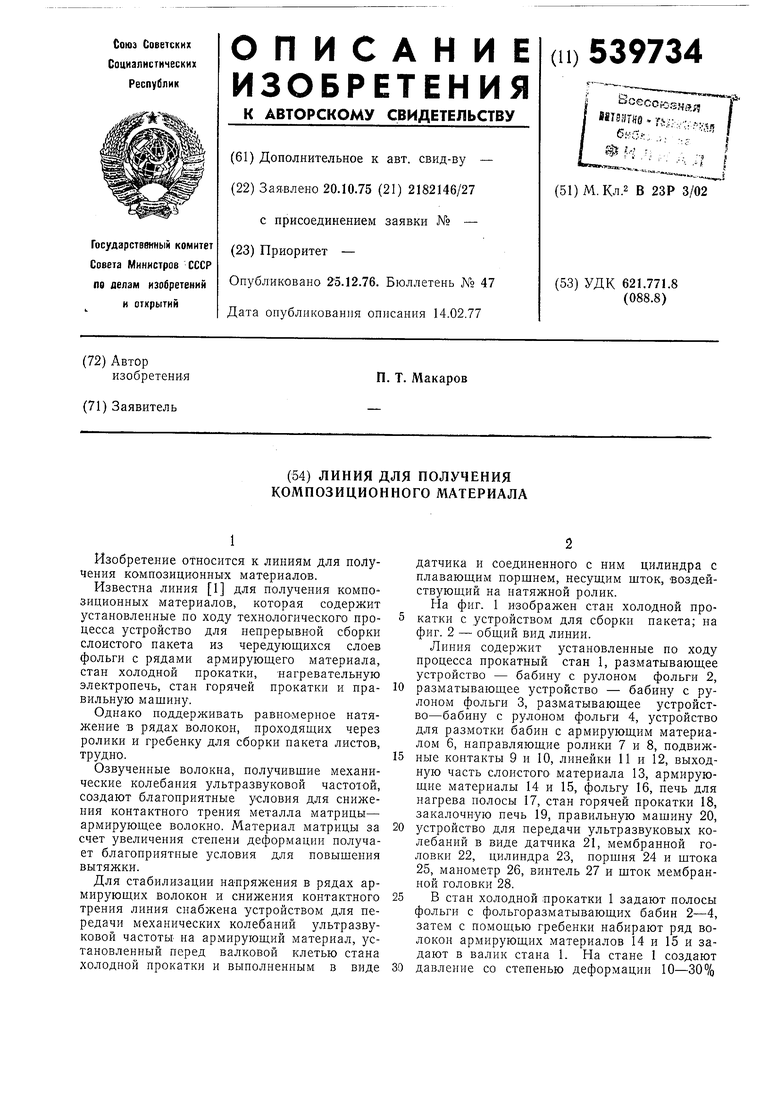

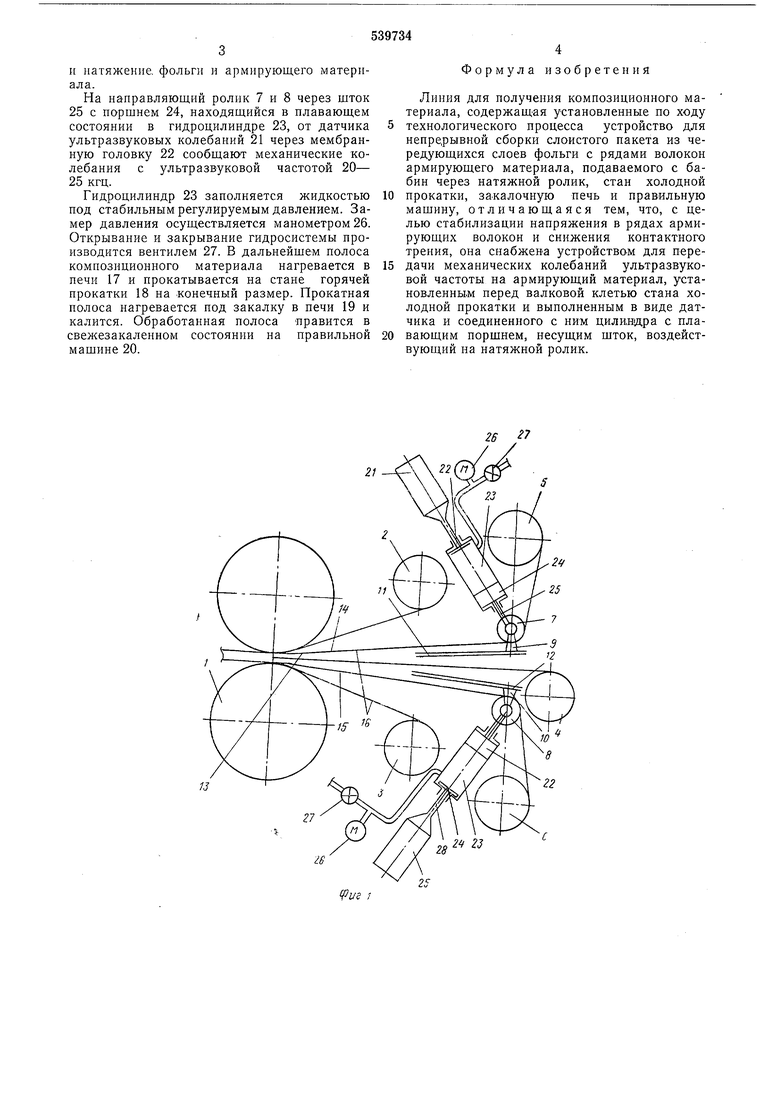

На фиг. 1 изображен стан холодной прокатки с устройством для сборки пакета; па фиг. 2 - общий вид линии.

Линия содержит установленные по ходу процесса нрокатный стан 1, разматывающее устройство - бабину с рулоном фольги 2,

разматывающее устройство - бабину с рулоном фольги 3, разматывающее устройство-бабипу с рулопом фольги 4, устройство для размотки бабин с армирующим материалом 6, направляющие ролики 7 и 8, подвижиые контакты 9 и 10, линейки 11 и 12, выходную часть слоистого материала 13, армирующие материалы 14 и 15, фольгу 16, нечь для нагрева полосы 17, стан горячей прокатки 18, закалочную печь 19, правильную мащину 20,

устройство для передачи ультразвуковых колебаний в виде датчика 21, мембранной головки 22, цилиндра 23, поршня 24 и штока 25, манометр 26, винтель 27 и шток мембранной головки 28.

В стан холодной прокатки 1 задают полосы фольги с фольгоразматываюших бабин 2-4, затем с помощью гребенки набирают ряд волокон армирующих материалов 14 и 15 и задают в валик стана 1. На стане 1 создают

давление со степенью деформации 10-30%

и натяжение, фольги и армирующего материала.

На направляющий ролик 7 и 8 через шток 25 с поршнем 24, находящийся в плавающем состоянии в гидроцилиндре 23, от датчика ультразвуковых колебаний 21 через мембранную головку 22 сообщают механические колебания с ультразвуковой частотой 20- 25 КГЦ.

Гидроцилиндр 23 заполняется жидкостью под стабильным регулируемым давлением. Замер давления осуществляется манометром 26. Открывание и закрывание гидросистемы производится вентилем 27. В дальнейшем полоса композиционного материала нагревается в печи 17 и прокатывается на стане горячей прокатки 18 на -конечный размер. Прокатная полоса нагревается под закалку в печи 19 и калится. Обработанная полоса правится в свежезакаленном состоянии на правильной машине 20.

Формула изобретения

Линия для получения композиционного материала, содержащая установленные по ходу технологического процесса устройство для непрерывной сборки слоистого пакета из чередующихся слоев фольги с рядами волокон армирующего материала, подаваемого с бабин через натяжной ролик, стан холодной прокатки, за.калочную печь и правильную машину, отличающаяся тем, что, с целью стабилизации напряжения в рядах армирующих волокон и снижения контактного трения, она снабжена устройством для передачи механических колебаний ультразвуковой частоты на армирующий материал, установленным перед валковой клетью стана холодной прокатки и выполненным в виде датчика и соединенного с ним цилиндра с плавающим поршнем, несущим шток, воздействующий на натяжной ролик.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления композиционных материалов | 1975 |

|

SU543487A1 |

| Устройство для укладки волокон | 1980 |

|

SU941098A1 |

| АРМИРОВАННАЯ ГРАФИТОВАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2415108C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ГРАФИТОВОЙ ФОЛЬГИ, ФОЛЬГА И ПЛЕТЕНАЯ САЛЬНИКОВАЯ НАБИВКА | 2010 |

|

RU2429211C1 |

| Способ получения листовых композиционных материалов с дисперсно-армированными частицами | 2016 |

|

RU2632345C1 |

| Способ изготовления композиционных материалов | 1980 |

|

SU910380A1 |

| АРМИРОВАННАЯ ГРАФИТОВАЯ ФОЛЬГА | 2009 |

|

RU2410359C1 |

| Сплав изготовления композиционных материалов | 1972 |

|

SU499085A1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА СИСТЕМЫ ТИТАН-АЛЮМИНИЙ | 2015 |

|

RU2614511C1 |

13

16

26 7

Авторы

Даты

1976-12-25—Публикация

1975-10-20—Подача