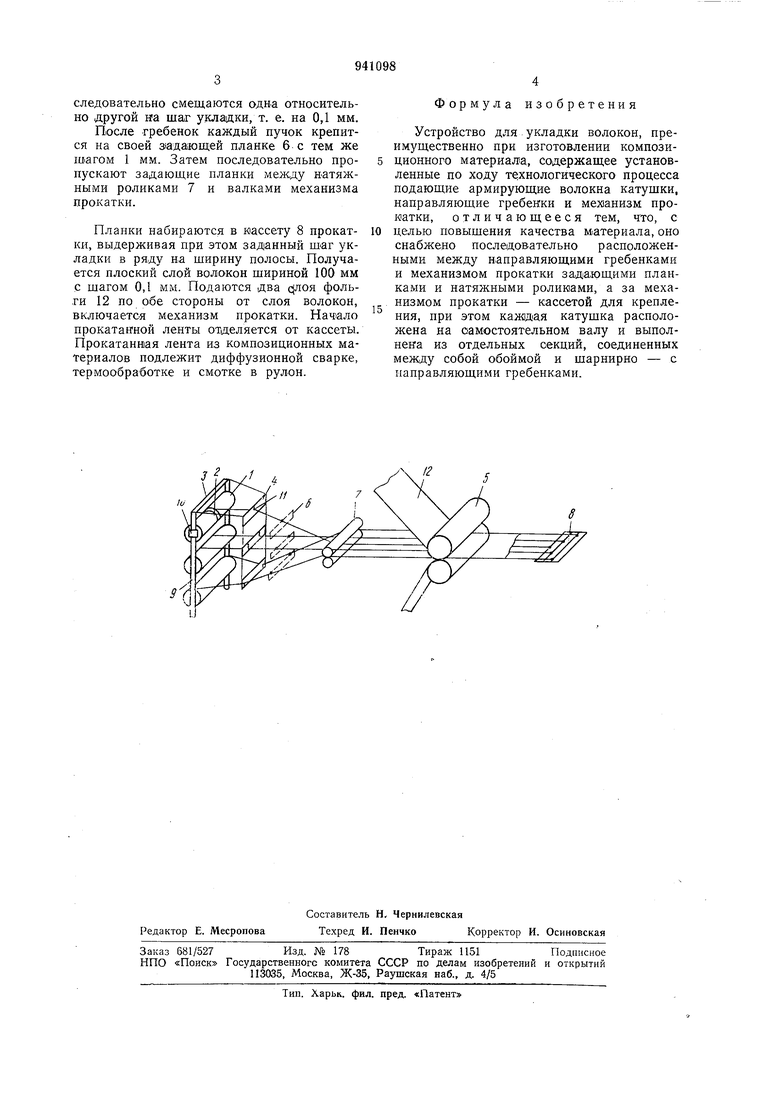

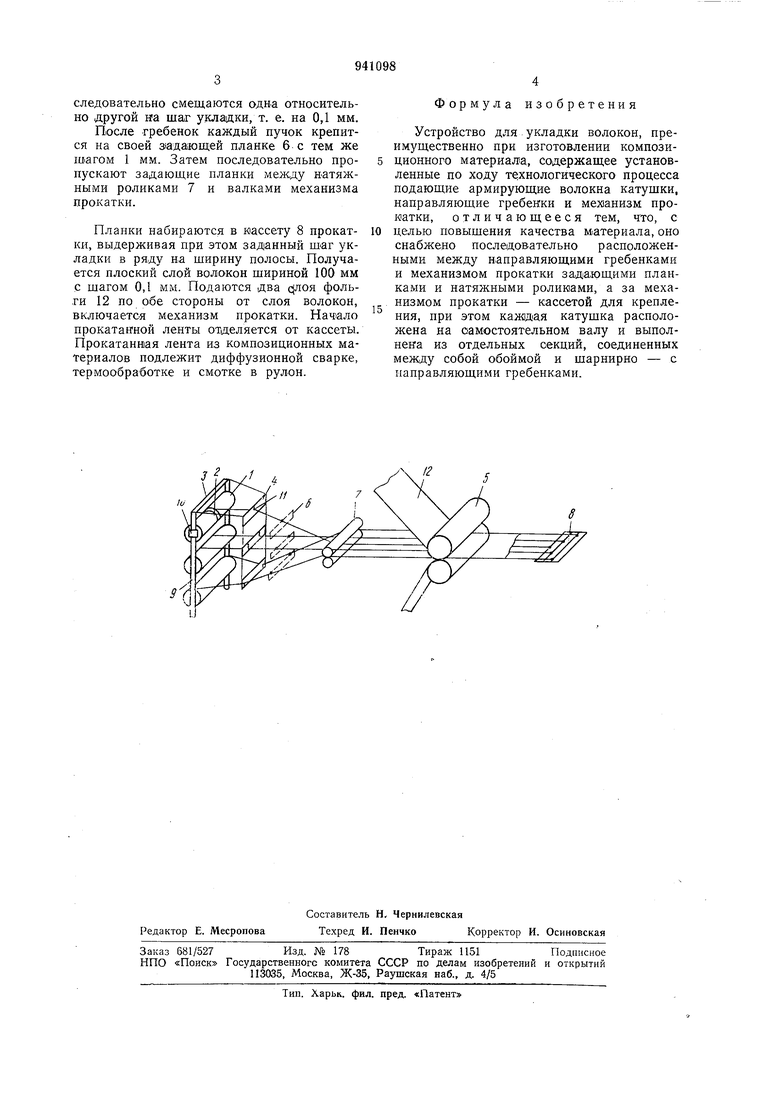

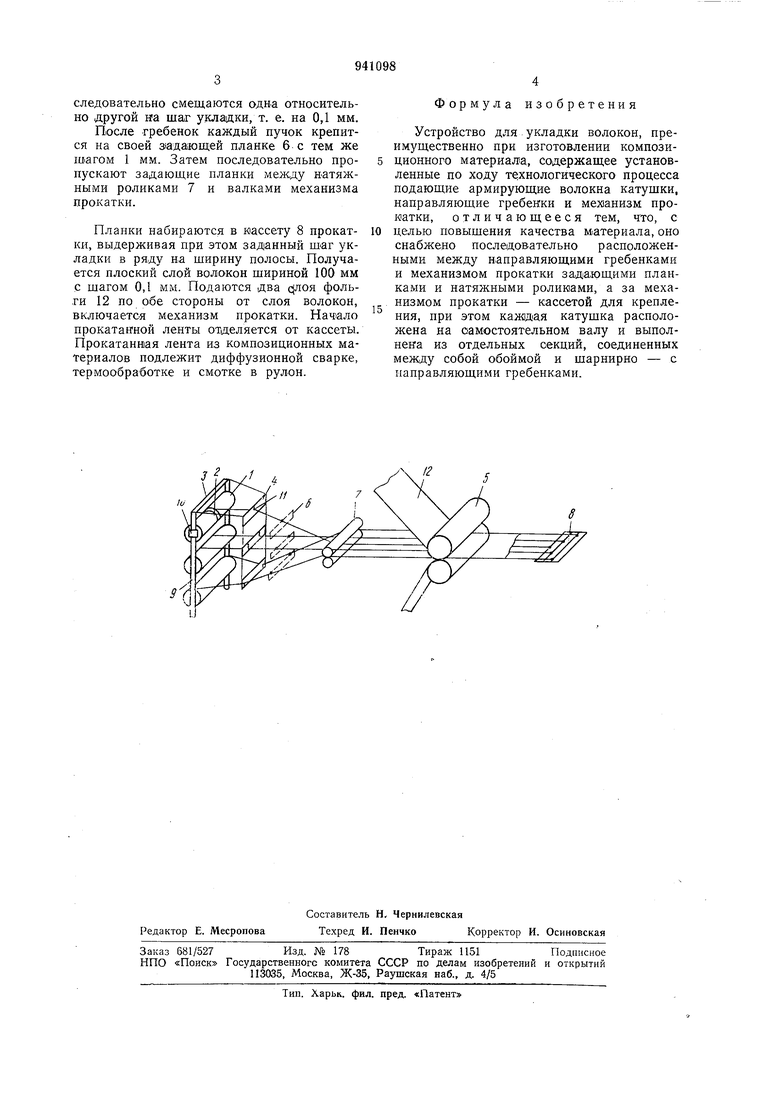

(54) УСТРОЙСТВО ДЛЯ УКЛАДКИ ВОЛОКОН Изобретение относится к области производства композиционных материалов, точнее к устройствам для укладки волокон при изготовлении композиционных материалов. Известно устройство для укладки волокон, преимущественно при изготовлении композиционных материалов, содержащее установленные по ходу технологического процесса подающие армирующие волокна, катушки, направляющие гребенки и механизм прокатки. Основным недостатком умазанного устройства является неста1бильность механических свойств получаемой ленты из композиционного материала. Цель изобретения - повышение качества композиционного материала. Цель достигается тем, что предлагаемое устройство, содержащее установленные по ходу технологического процесса подающие армирующие волокита катушки, направляющие гребенки и механизм прокатки, снабжено последовательно расположенными между направляющими гребенками и механизмом прокатки задающими планками и натяжными роликами, а за механизмом прокатки - кассетой для крепления планок, при этом каждая катушка расположена на самостоятельном валу и выполнена из отдельных секций, соединенных между собой обоймой и щарнирно - с направляющими гребенками. На чертеже представлено устройство для укладки волокон. Устройство для укладки волокон содержит падающие армирующие волокна катушки, состоящие из секций 1 и 2, соединенных между собой обоймой 3, направляющие гребенки 4, механизм 5 прокатки, р асположенные за гребенками задающие пл|анки 6 и натял ные ролики 7, а за механизмом прокатки - кассеты 8 для крепления волокон. Валы катушек соединены общей осью 9 обоймы и имеют постоянный тормозной момент, создаваемый тормозным устройством 10. Направляющие гребенки выполнены с пазами 11 и шарнирно соединены с катушками. Устройство работает следующим образом. С катушки волокна поступают на греенки 4, а из них пучки волокон выходят ириной 100 мм и с шагом 1 мм. Гребенки помощью микровинта (не показан) последовательно смещаются одна относительно другой на шаг укладки, т. е. на 0,1 мм. После гребенок каждый пучок крепится на своей задающей планке 6с тем же шагом 1 мм. Затем последовательно пропускают задающие планки между н атяжными роликами 7 и валками механизма прокатки.

Плапки набираются в кассету 8 прокатки, выдерживая при этом заданный укладки в ряду н,а ширину полосы. Получается плоский слой волокон шириной 100 мм с шагом 0,1 мм. Подаются два с(лоя фольги 12 по обе стороны от слоя волокон, включается механизм прокатки. Нач1ало прокатанной ленты отделяется от кассеты. Прокатанная лента из композиционных материалов подлежит диффузионной сварке, термообработке и смотке в рулон.

Формула изобретения

Устройство для укладки волокон, преимущественно при изготовлении композиционного материален, содержащее установленные по ходу технологического процесса подающие армирующие волокна катущки, направляюшие гребенки и мех1анизм проиатки, отличающееся тем, что, с целью повышения качества материала, оно снабжено последов-ательно расположенными между направляющими гребенками и механизмом прокатки задающими планками и натяжными роликами, а за механизмом прокатки - кассетой для крепления, при этом кажздая катушка расположена на самостоятельном валу и выполнена из отдельных секций, соединенных между собой обоймой и щарнирно - с направляющими гребенками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для получения композиционного материала | 1975 |

|

SU539734A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1976 |

|

SU604363A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО СЕРДЕЧНИКА ВЫСОКОТЕМПЕРАТУРНЫХ АЛЮМИНИЕВЫХ ПРОВОДОВ ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ | 2010 |

|

RU2439728C1 |

| Способ изготовления многослойных изделий из полимерных композиционных материалов и станок для осуществления способа | 2018 |

|

RU2697334C1 |

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| Способ получения волокнистых композиционных материалов | 1983 |

|

SU1234119A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН И СБОРКИ СЕКЦИЙ РЕБРИСТЫХ РАДИАТОРОВ | 1996 |

|

RU2100170C1 |

| Способ получения композитов с металлической матрицей, использующий эффект низкотемпературной сверхпластичности | 2023 |

|

RU2819775C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОПЛАСТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2008227C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1995 |

|

RU2097193C1 |

W

Авторы

Даты

1982-07-07—Публикация

1980-05-26—Подача