(54) УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для шлакового рафинирования жидких металлов | 1974 |

|

SU539956A1 |

| Способ электрошлаковой выплавки ферротитана | 1990 |

|

SU1765222A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СТАЛИ С ПОЛУЧЕНИЕМ ПОЛОГО СЛИТКА | 2013 |

|

RU2532537C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И ПЛАВКИ | 1994 |

|

RU2082788C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ИЛИ РАФИНИРОВАНИЯ МЕТАЛЛОВ И СВЯЗАННЫЕ С НИМ СПОСОБЫ | 2004 |

|

RU2383636C2 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ КРУПНЫХ ПОЛЫХ И СПЛОШНЫХ СЛИТКОВ | 2011 |

|

RU2456355C1 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА С ПОЛЫМ НЕРАСХОДУЕМЫМ ЭЛЕКТРОДОМ | 2015 |

|

RU2603409C2 |

| ЭЛЕКТРОШЛАКОВАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА | 2013 |

|

RU2533579C1 |

| Вакуумная плазменно-электрошлаковая печь | 1975 |

|

SU553842A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТЫХ СЛИТКОВ ИМПУЛЬСНО-ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2009 |

|

RU2432406C2 |

Изобретение относится к спецэлектрометаллургии.

Известна установка для получения полых слитков.

Установка сна бжена разливочным устройством с управляемой интенсивностью подачи исходного жидкого металла в кристаллизатор, дорном, металлическими электродами, токоподводом, источником питания.

Однако известным устройством сложно осуществить регулирование подводимой к шлаковой ванне электрической мош,ности.

Цель изобретения - получение полых слитков за счет шлакового рафинирования исходных жидких металлов с регулированием подводимой 1К шлаковой ванне электрической мощности независимо от скорости наплавления слитка; дальнейшее повышение температуры и-ерегрева шлака без электрического пробоя гарнисажной корочки и обеспечение устойчивого образования на электроде жидкой поверхности, контактирующей с расплавом шлака.

Это достг;гается тем, что предлагаемая установка снабжена закрепленным на дорне металлическим нерасходуемым электродом, который помещен в расплав шлака ниже или на одну плоскость с горизонтальной верхней

кромкой дорна, формующей внутреннюю поверхность полого слитка; на поверхность дорна, контактирующую с гарнисажной корочкой, нанесено электроизоляционное покрытие, например окись алюминия; металлический нерасходуемый электрод с боковых поверхностей снабжен теплоизоляцией.

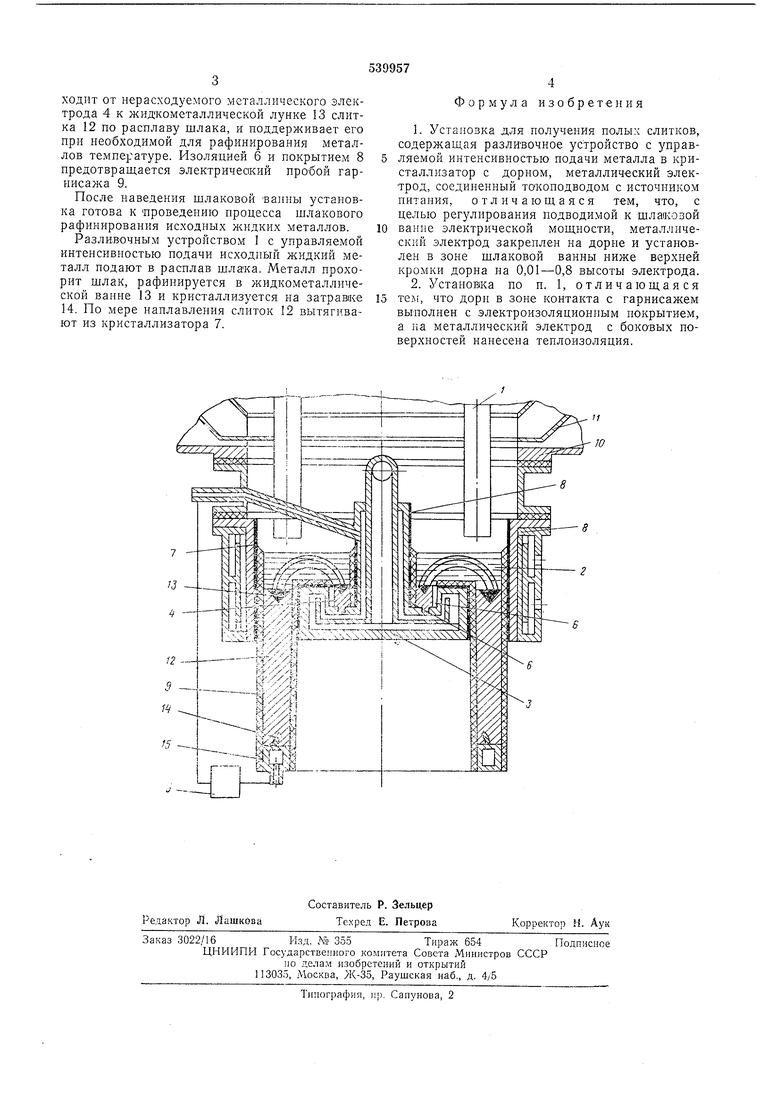

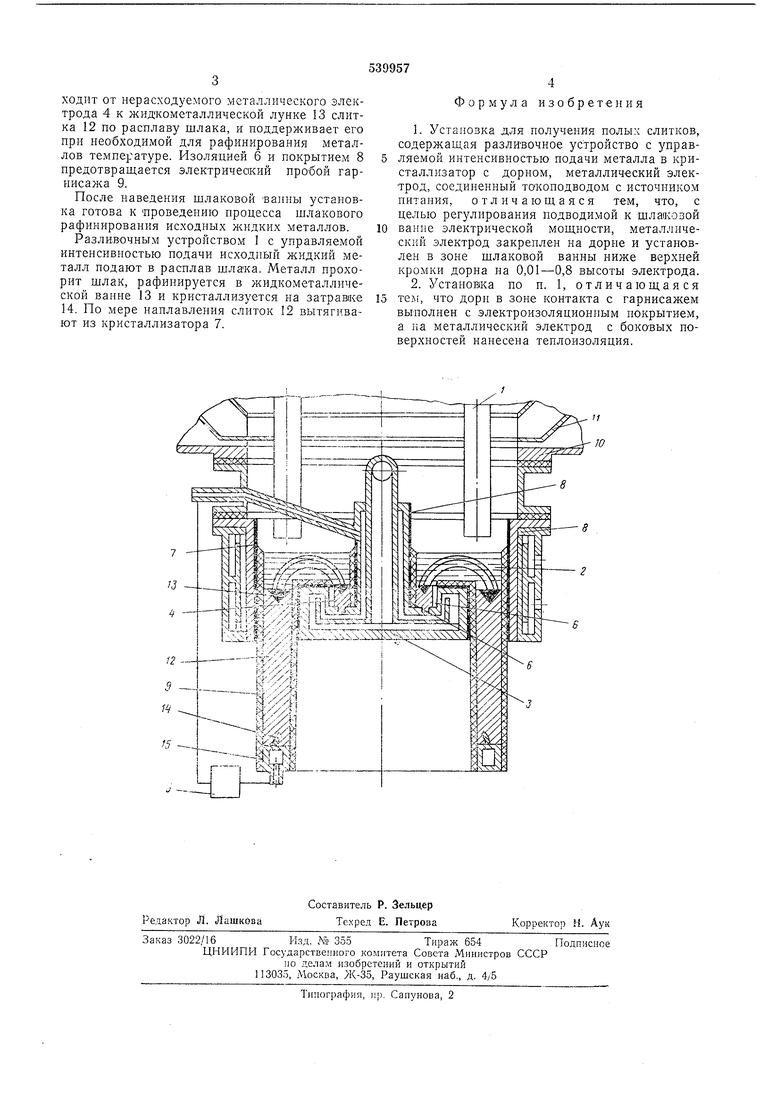

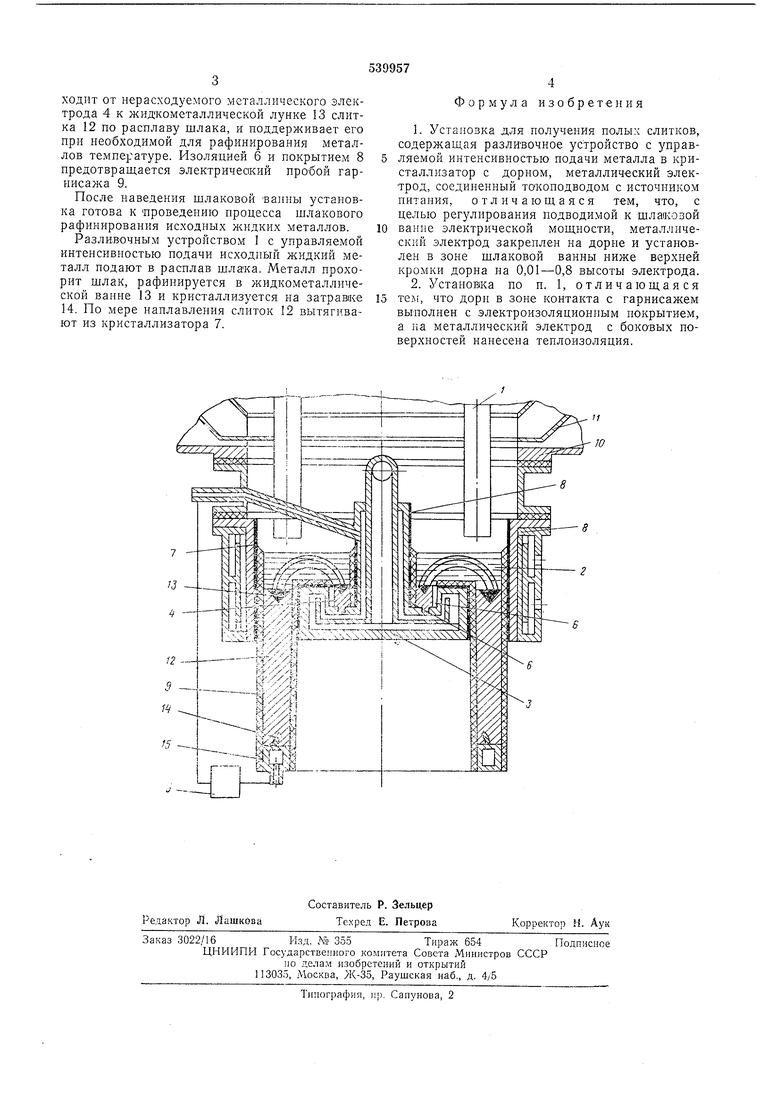

На чертеже изображена установка для получения полых слитков.

Она имеет разливочное устройство 1 с управляемой интенсивностью подачи жидкого металла, зону шлакового рафинирования 2 и дорн .3, на котором закреплен металлический нерасходуемый электрод 4, помещенный в расплав шлака. Электрод соединен с источником питания 5. С двух сторон электрод снабжен электро- и теплоизоляцией 6. На кристаллизатор 7 и дорн 3 нанесено электроизоляционное покрытие 8, например окись алюминия. Сверху на покрытии расположен шлаковый гарнисаж 9. На крыш:ке 10 расположен газоотвод 11. Слиток 12 имеет жидкометаллическую лунку 13 и скреплен затравкой 14 с токоведущим поддоном 15.

В исходном положении вводится поддон 15 в кристаллизатор 7 и наводится известным способом расплав шлака. При этом включается источник питания 5, электрический ток проходит от нерасходуемого металлического электрода 4 к жидкометаллической лунке 13 слитка 12 по расплаву шлака, и поддерживает его при необходимой для рафинирования металлов температуре. Изоляцией 6 и покрытием 8 предотвращается электрический гарнисажа 9.

После наведения шлаковой валиы установка готова к проведению процесса шлакового рафинирования исходных жидких металлов.

Разливочным устройством 1 с управляемой интенсивностью подачи исходный жидкий металл подают в расплав шлака. Металл прохорит шлак, рафинируется в жидкометаллической ванне 13 и кристаллизуется на затравке 14. По мере наплавлення слиток 12 вытягивают из кристаллизатора 7.

4 Формула изобрете 1ия

ванне электрической мощности, металлический электрод закреплен на дорне и установлен в зоне шлаковой ванны ниже верхней кромки дорна на 0,01-0,8 высоты электрода.

выполнен с электроизоляционным покрытием, а на металлический электрод с боковых поверхностей нанесена теплоизоляция.

Авторы

Даты

1976-12-25—Публикация

1974-08-05—Подача