На поверхность кристаллизатора, контактирующую с гарнисажной корочкой, нанесено электроизоляционное покрытие, например окись алюминия.

Металлический нерасходуемый электрод с боковых поверхностей снабжен теплоизоляцией.

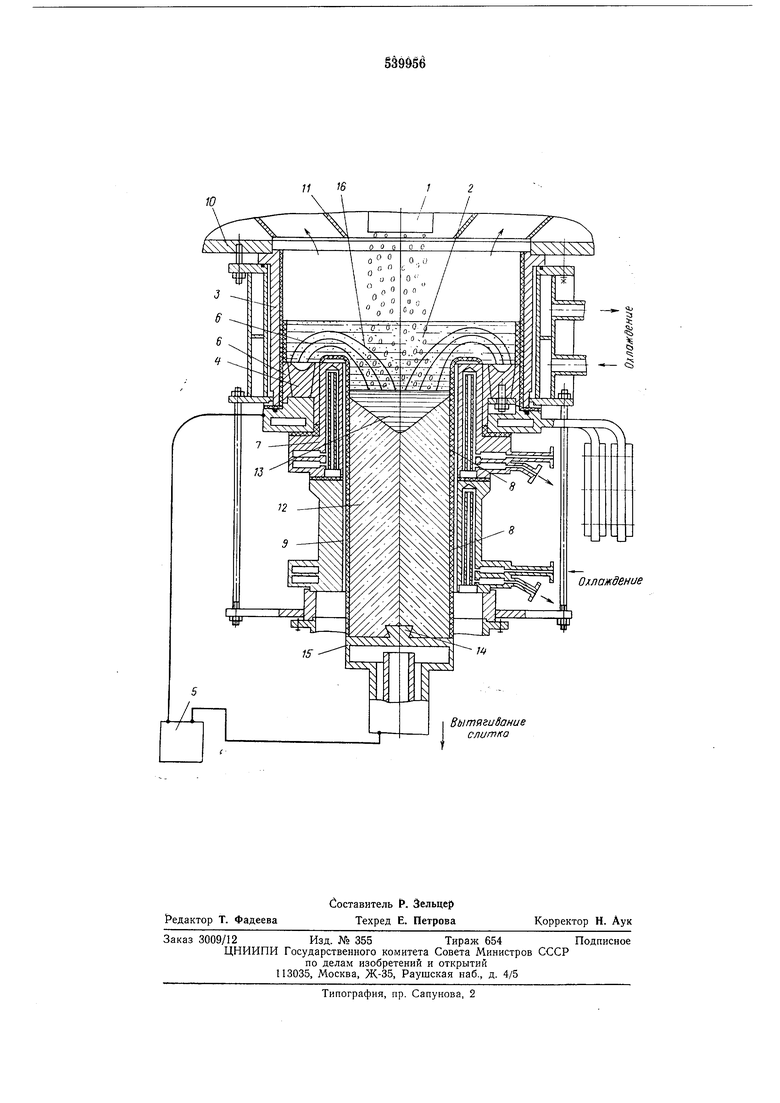

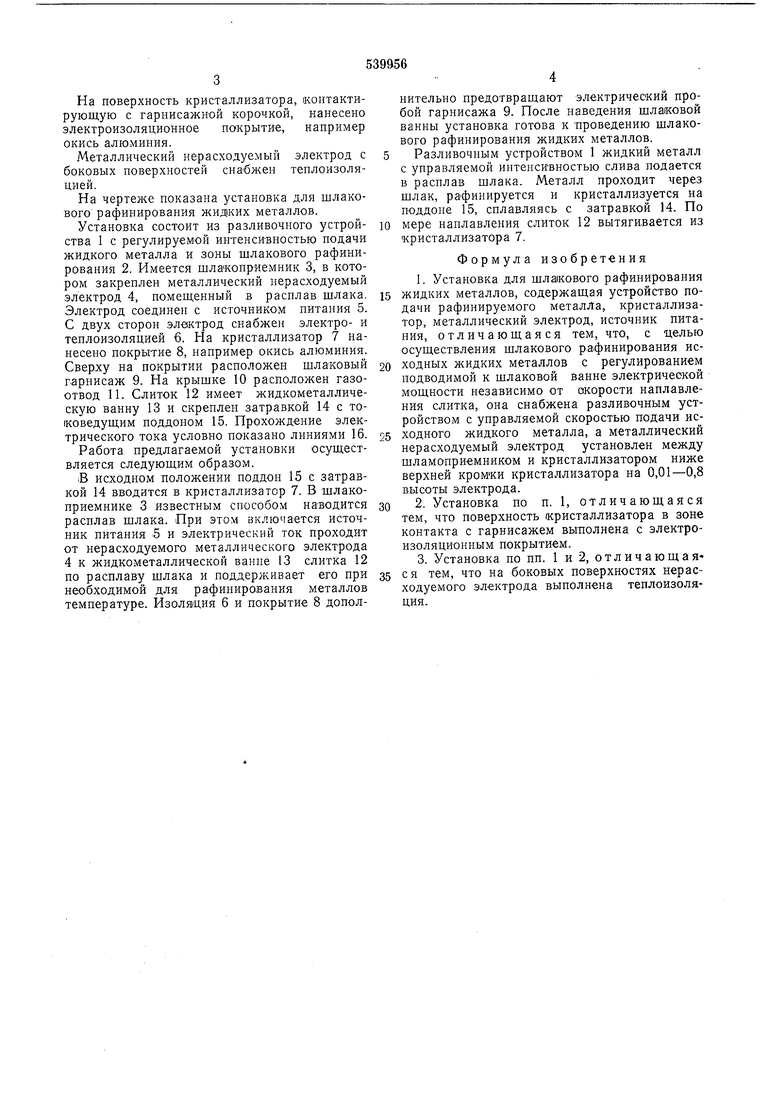

На чертеже показана установка для шлакового рафинирования жидких металлов.

Установка состоит из разливочного устройства 1 с регулируемой интенси-вностью подачи жидкого металла и зоны шлакового рафинирования 2. Имеется шлакопр-иемник 3, в котором закреплен металлический нерасходуемый электрод 4, помеш,енный в расплав шлака. Электрод соединен с источником питания 5. С двух сторон электрод снабжен электро- и теплоизоляцией 6. На кристаллизатор 7 нанесено покрытие 8, например окись алюминия. Сверлу на покрытии расположен шлаковый гарнисаж 9. На крышке 10 расположен газоотвод 11. Слиток 12 имеет жидкометаллическую ванну 13 и скреплен затравкой 14 с токоведущим поддоном 15. Прохождение электрического тока условно показано линиями 16.

Работа предлагаемой установки осуществляется следующим образом.

iB исходном положении поддон 15 с затравкой 14 вводится в кристаллизатор 7. В шлакоприемнике 3 известным способом наводится расплав шлака. При этом включается источник питания 5 и электрический ток проходит от нерасходуемого металлического электрода 4 к жидкометаллической ванне 13 слитка 12 по расплаву шлака и поддерживает его при необходимой для рафинирования металлов температуре. Изоляция 6 и покрытие 8 дополнительно предотвращают электрический пробой гарнисажа 9. После наведения шлаковой ванны установка готова к проведению шлакового рафинирования жидких металлов.

Разливочным устройством 1 жидкий металл с управляемой интенсивностью слива подается в расплав шлака. Металл проходит через шлак, рафинируется и кристаллизуется на поддоне 15, сплавляясь с затравкой 14. По

мере наплавления слиток 12 вытягивается из кристаллизатора 7.

Формула изобретения

1. Установка для шлакового рафинирования

жидких металлов, содержащая устройство подачи рафинируемого металла, кристаллизатор, металлический электрод, источник питания, отличающаяся тем, что, с целью осуществления щлакового рафинирования исходных жидких металлов с регулированием подводимой к щлаковой ванне электрической мощности независимо от акорости наплавления слитка, она снабжена разливочным устройством с управляемой скоростью подачи исходного жидкого металла, а металлический нерасходуемый электрод установлен между щламоприемником и кристаллизатором ниже верхней кромки кристаллизатора на 0,01-0,8 высоты электрода.

2. Установка по п. 1, отличающаяся тем, что поверхность кристаллизатора в зоне контакта с гарнисажем выполнена с электроизоляционным покрытием.

3. Установка по пп. 1 и 2, отличающаяс я тем, что на боковых поверхностях нерасходуемого электрода выполнена теплоизоляция. 11 б Вытягидание слитка Охлаждение

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения полых слитков | 1974 |

|

SU539957A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И ПЛАВКИ | 1994 |

|

RU2082788C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТЫХ СЛИТКОВ ИМПУЛЬСНО-ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2009 |

|

RU2432406C2 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА С ПОЛЫМ НЕРАСХОДУЕМЫМ ЭЛЕКТРОДОМ | 2015 |

|

RU2603409C2 |

| Вакуумная плазменно-электрошлаковая печь | 1975 |

|

SU553842A1 |

| Установка для порционной электрошлаковой отливки слитков | 1975 |

|

SU534098A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ НИЗКОЛЕГИРОВАННЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2021 |

|

RU2770807C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ИЛИ РАФИНИРОВАНИЯ МЕТАЛЛОВ И СВЯЗАННЫЕ С НИМ СПОСОБЫ | 2004 |

|

RU2383636C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2009 |

|

RU2424335C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СТАЛИ С ПОЛУЧЕНИЕМ ПОЛОГО СЛИТКА | 2013 |

|

RU2532537C1 |

Авторы

Даты

1976-12-25—Публикация

1974-08-05—Подача