(54) СПЛАВ НА ОСНОВЕ НИКЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2002 |

|

RU2224045C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1992 |

|

RU2016130C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2440876C1 |

| ЖАРОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2021 |

|

RU2781573C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ И ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2005 |

|

RU2302326C2 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2225793C2 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| Аустенитная коррозионно-стойкая сталь с азотом | 2019 |

|

RU2716922C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2632499C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

1

Изобретение относится к области металлургии, в частности к коррозионностойким сплавам на основе никеля, предназначенным для плакирования методом сварки варьшом внутренних поверхностей специальных энергетических установги

Известен сплав на основе никеля ij следующего химического состава, вес. % :

Углерод0,1 - 0,15

Кремний0,15-0,35

Марганец.0,6 - 1,0

Хром14,0-17,0

Железо7,0 - 9,0

Никельостальное

Известный сплав не подвергается коррозионному растрескиванию под напряжением используется для защиты наиболее ответ ственных узлов в энергетических устано&ках.

Однако возможно появление межкристалпитной коррозии в таком сплаве и трещин в сварных швах при сваривании различных элементов к плакированной поверхности.

Известный сплав имеет следующие мехашческие свойства:

Предел прочности при

разрыве

Предел текучести

кГ/мм

25

Относительное

зо%

удлинение

При исследовании техкологичьости было обнаружено, что при ковке известного спла наблюдаются надрывы, а прк прокатке на листы-растрескивание,

Целью изобретения является повышение технологичности при горячек обработке, стойкости против межкристаллитной коррозии и образования горячих трещин при сварке.

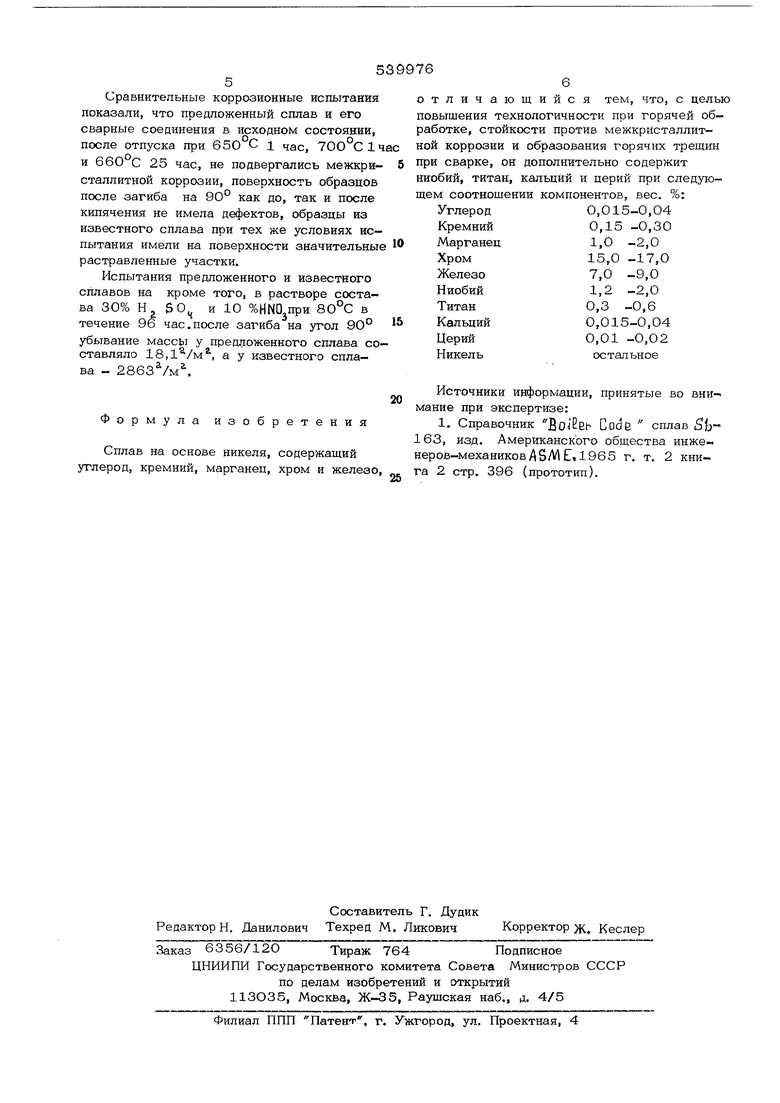

Это достигается тем, что сплав, содержащий углерод, кремний, марганец хром, жлезо и никель, дополнительно содержит ниобий, титан, кальций и церий при следующем соотношении компонентов, вес. %: Углерод0,015-0,04

Кремний0,15 -0,30

Марганец1,0 -2,0

Хром15,0-17,0

Железо7,0 -9,0

Ниобий1,2 -2,0

Титан0,3 -0,6

Кальций0,015-0,04

Церий0,01 -0,02

Никельостальное

Введение элементов стабилизаторов ниобия и титана (при одновременном снижении содержания углерода) способствует повышению стойкости металла плакировки межкристаллитной коррозии.

Наличие ниобия в сплаве обеспечивает получение швов без трещин в местах послдующей приварки к плакированному слою

Предложенный сплав в сварном шве как в исходном состоянии (после сварки), так и после отпуска (660°С - 2 час. 30 мин) имеет при температуре 2О С ударную вяз- « кость 14,6 и 14,1 кго-м/см соответствешш.

При исследовании технологичности предложенного сплава при ковке не обнаружено никаких дефектов (надрывов, трещин), а при прокатке отсутствуют какие-либо дефекты, 40

Сравнительные коррозионные испытания предложенного и известного сплавов по методу постоянных деформаций не выявили

различных элементов, например трубок в теплообменных аппаратах.

Введение кальция и церия способствует повышению технологичности металла в процессе получения листа.

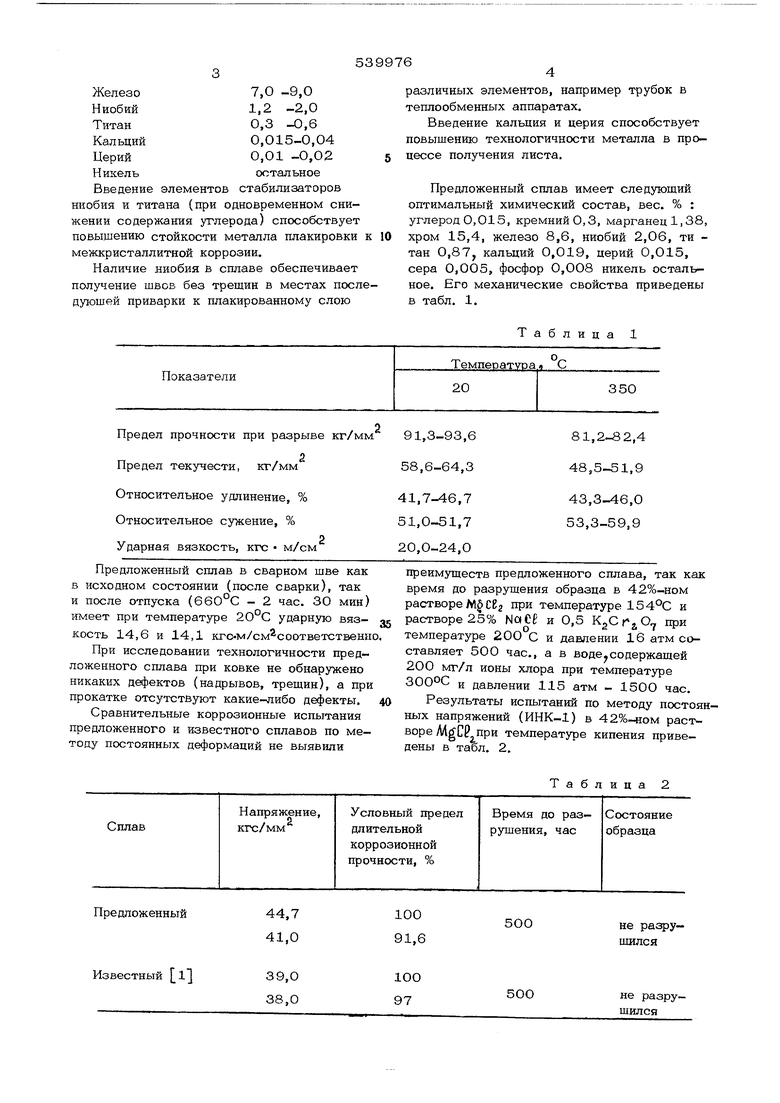

Предложенный сплав имеет следующий оптимальный химический состав, вес. % : углерод 0,015, кремний 0,3, марганец 1,38, хром 15,4, железо 8,6, ниобий 2,06, ти тан 0,87, кальций 0,019, церий 0,015, сера 0,005, фосфор 0,О08 никель остальное. Его механические свойства приведены в табл. 1.

Таблица 1

преимуществ предложенного сплава, так как время до разрушения образца в 42%-ном растворе М§ СВг при температуре 154°С и растворе 25% NaCg и 0,5 при температуре 200 С и давлении 16 атм составляет 500 час., а в воде содержащей 200 мг/л ионы хлора при температуре 300°С и давлении 115 атм - 150О час.

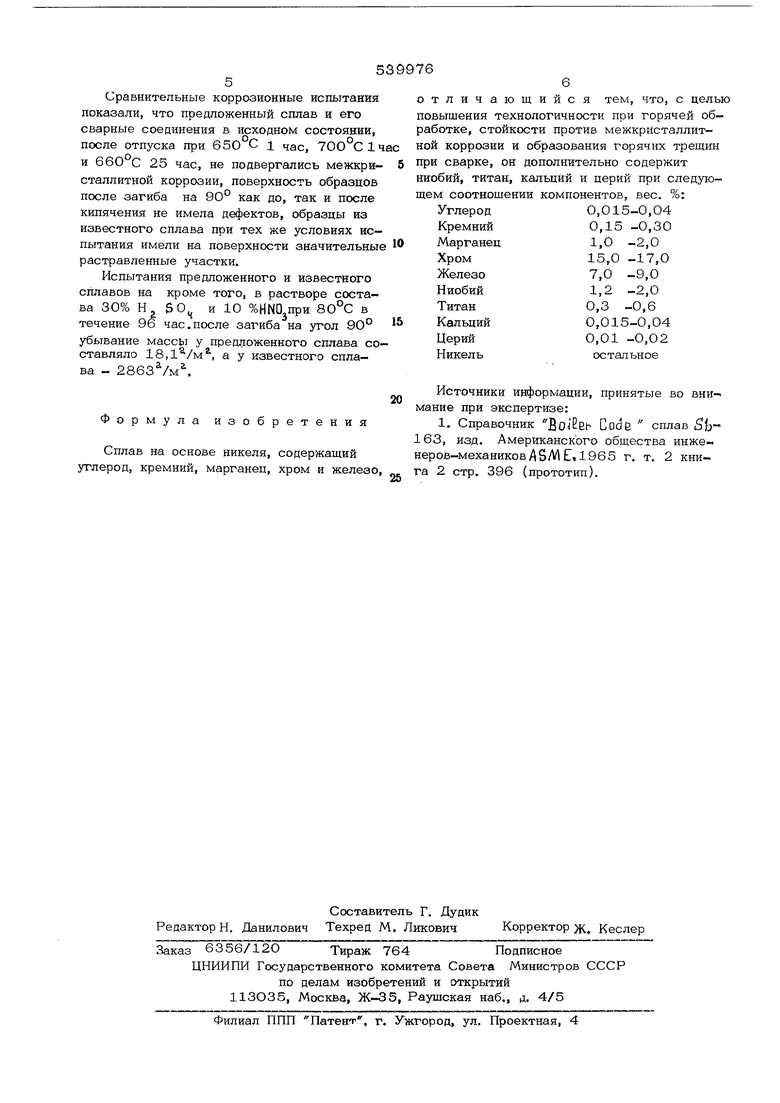

Результаты испытаний по методу постоянHbjx напряжений (ИНК-1) в 42%-ном растворе MgCPJ пpи температуре кипения приведены в табл. 2,

Таблица 2 Сравнительные коррозионные испытания показали, что предложенный сплав и его сварные соединения в исходном состоянии, после отпуска при 650 С i час, 70О°С 1 ч и 660 С 25 час, не подвергались межкристаллитной коррозии, поверхность образцов после загиба на 90° как до, так и после кипячения не имела дефектов, образцы из известного сплава при тех же условиях испытания имели на поверхности значительные растравленные участки. Испытания предложенного и известного сплавов на кроме того, в растворе соста%HNOjnpH в ва 30% Н 80 и 10 течение 96 час.после загиба на угол 90° убывание массь У предложенного сплава со ставляло 18,, а у известного сплава - 2863/м Формула изобретения Сплав на основе никеля, содержащий углерод, кремний, марганец, хром и железо. 5 76 отличающийся тем, что, с целью повышения технологичности при горячей обработке, стойкости против межкрйсталлитной коррозии и образования горячих трещин при сварке, он дополнительно содержит ниобий, титан, кальций и церий при следующем соотнощении компонентов, вес. %: 0,015-0,04 Углерод 0,15 -О,30 Кремний 1,0 -2,0 Марганец 15,0 -17,0 7,0 -9,0 Железо 1,2 -2,0 Ниобий 0,3 -0,6 Кальций 0,015-0,04 0,01 -О,О2 Никель остальное Источники информации, принятые во внимание при экспертизе: 1. Справочник BoiEeh Code сплав йЬ 163, изд. Американского общества инже неров-механиковASM ,1965 г. т. 2 книга 2 стр. 396 (прототип).

Авторы

Даты

1976-12-25—Публикация

1974-06-10—Подача