Изобретение относится к металлургии, а именно к нестабилизированным аустенитным коррозионностойким высокопрочным маломагнитным свариваемым сталям с пределом текучести более 350 Н/мм2, используемым в судостроении, гидроэнергетике и атомном энергомашиностроении для производства сварных изделий и крупногабаритных конструкций, работающих в морской воде и других хлоридсодержащих средах.

Известна коррозионно-стойкая аустенитная сталь, содержащая, мас. %:

при выполнении соотношения:

(Cr+Мо+1,5Si+0,5Nb+0,5W)/(Ni+30C+30N+0,5Mn)=0,95-1,25

где Cr+Mo+1,5Si+0,5Nb+0,5W≤28,5 н

Ni+30C+30N+0,5Mn≤27,0,

и при выполнении следующей зависимости:

Cr+3,3(Mo+Si)+16N+W≥35

(Патент РФ №2499075, МПК С22С 38/58, С22С 38/54, опуб. 20.11.2013 Бюл. №32)

Недостатками известной стали являются появление склонности к локальным видам коррозии и повышенная магнитная проницаемость в результате выпадения вторичных фаз по границам зерен аустенига в зоне термического влияния сварки и при нагревах в области опасных температур (600-900°С). Сталь не является свариваемой поскольку не выдерживает испытаний на стойкость к межкристаллитной коррозии (МКК) по методу АМУ [1] с провоцирующим нагревом при температуре 650°С.

При пониженных значениях соотношения хромового и никелевого эквивалентов уменьшается растворимость азота в аустените и в результате выпадения нитридной фазы типа Cr2N в процессе нагрева в области опасных температур сталь теряет стойкость к МКК в зоне термического влияния сварки. При верхних значениях указанного соотношения падает стабильность аустенита и при сварке в результате внутренних напряжений может протекать мартенситное превращение в стали, которое сопровождается повышением ее магнитной проницаемости.

Известна коррозионностойкая аустенитная сталь, содержащая, мас. %:

при условии выполнения соотношения: 0,4≤(ниобий+ванадий)/азот≤1,4

(Патент РФ №2039122, МПК С22С 38/58. опуб. 10.07.1995).

Сталь отличается повышенной прочностью, стойкостью к питтинговой, коррозии и низкой магнитной проницаемостью. Однако высокое содержание азота в стати способствует ее сенсибилизации (выделению избыточных фаз - нитридов хрома по границам аустенитных зерен), вызывающей МКК в зоне термического влияния сварки и после провоцирующего нагрева стали при 650°С.

Наиболее близким аналогом заявляемой стали по совокупности существенных признаков и достигаемому результату является свариваемая стабилизированная титаном коррозионностойкая аустенитная сталь, содержащая углерод, кремний, марганец, хром, никель, титан.

Известная сталь содержит упомянутые ингредиенты в следующем соотношении, мас. %:

(Сталь 08Х18Н10Т, ГОСТ 5632-2014. Легированные нержавеющие стали и сплавы коррозионностойкие, жаростойкие и жаропрочные).

Сталь является свариваемой поскольку благодаря легированию титаном обладает стойкостью к МКК при испытании по методу АМУ [1] после провоцирующего нагрева при 650°С в течение 1 ч.

Недостатками стали являются ее склонность к сенсибилизации в зонах термического влияния сварки и при нагреве в области опасных температур продолжительностью свыше 1 ч, а также низкие механические свойства и нестабильная аустенитная структура, вызывающая повышение магнитной проницаемости при холодной деформации металла.

Задача, решаемая изобретением, заключается в создании нестабилизированной свариваемой аустенитной высокопрочной коррозионностойкой маломагнитной стали, не склонной к локальным видам коррозии в морской воде и других хлоридсодержащих средах после длительного нагрева в области опасных температур в зоне термического влияния сварки и при горячей обработке крупногабаритных изделий, например поковок толщиной 500-600 мм.

Технический результат изобретения состоит в гарантированном устранении склонности к сенсибилизации, МКК, питтинговой коррозии и коррозионному растрескиванию, в повышении прочностных, пластических свойств, ударной вязкости и снижении магнитной проницаемости стали после ее нагрева в течение 50 ч при температуре 650°С. (В соответствии с ГОСТ 6032-2003 для испытаний аустенитных сталей на МКК применяют провоцирующий нагрев при температуре 650°С, как альтернативу сварке образцов).

Указанный технический результат достигается тем, что известная коррозионностойкая аустенитная сталь, содержащая углерод, кремний, марганец, хром, никель, железо и неизбежные примеси, дополнительно содержит молибден, азот, ванадий, ниобий, бор, кальций, церий при следующем соотношении ингредиентов, мас. %:

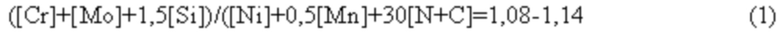

при выполнении соотношения:

а содержание ниобия, ванадия, азота и углерода связано зависимостью:

которая, ввиду склонности ниобия и ванадия к образованию нитридов и карбидов, устраняет возможность уменьшения эффективной концентрации азота в твердом растворе и связанного с этим снижения прочности стали.

Низкое содержание углерода в стали способствует обеспечению ей высокой стойкости против локальных видов коррозии. Верхний предел по содержанию углерода ограничен 0,04 % в целях предотвращения выделений избыточных карбидных и карбонитридных фаз (Cr23C6, NbC, VC, NbCN, VCN) в зонах термического влияния сварки и нагрева в области опасных температур. Содержание углерода менее 0,005 % в стали снижает рентабельность ее производства в результате повышения стоимости шихты и усложнения технологии выплавки металла.

Кремний повышает стойкость стали к межкристаллитной, питтинговой и щелевой коррозии, улучшает обрабатываемость металла, является раскислителем при выплавке.

Однако, кремний относится к элементам, расширяющим α-область и инициирующим выделение избыточных фаз при нагреве стали в зоне термического влияния сварки. Поэтому содержание кремния в стали составляет 1,5-2,2%. Нижний предел содержания кремния 1,5% обеспечивает стойкость против локальной коррозии после нагрева стали в области опасных температур. Легирование кремнием свыше 2,2% ускоряет выделение избыточных фаз при нагреве стали и увеличивает количество силикатов, снижающих ее технологичность при горячей деформации.

Содержание марганца определяется его количеством, необходимым для раскисления металла и достаточного усвоения азота. Марганец, помимо стабилизации аустенитной структуры, увеличивает растворимость азота в хромоникелевой стали и повышает ее прочность. Однако высокомарганцовистые стали экологически опасны при выплавке и сварке, поэтому содержание марганца в стали ограничивается от более 2,0 до менее 5,0%.

Хром и молибден существенно влияют на предельную растворимость азота в стали, меру стабилизации аустенита, повышают стойкость стали против МКК, питтинговой и щелевой коррозии. Установленные пределы по содержанию хрома и молибдена соответственно 18,0-22,0 и 2,0-3,5% обеспечивают стойкость против локальных видов коррозии, как основного металла, так и в зонах термического влияния сварки. Ограничение верхних пределов по содержанию хрома и молибдена соответственно 22,0 и 3,5% связано с необходимостью предупреждения образования дельта-феррита в стали, повышающего ее магнитную проницаемость. При содержании хрома и молибдена ниже их минимальных пределов сталь может быть восприимчивой к локальным видам коррозии.

Никель стабилизирует аустенит и способствует релаксации микронапряжений за счет увеличения энергии дефектов упаковки, что повышает стойкость стали против коррозионного растрескивания. По этим причинам минимальное содержание никеля 12%. Способность понижать растворимость азота в аустените и высокая стоимость никеля ограничивают верхний предел его концентрации 17%.

Эффекты упрочнения, повышения стойкости стали против локальных видов коррозии в зонах термического влияния сварки и нагрева в области опасных температур достигаются за счет равновесно растворенного азота при его содержании от 0,10 до 0,22%. При меньшем содержании азота не достигаются требуемые уровни прочности и стойкости стали к питтинговой коррозии. Концентрация азота свыше 0,22% приводит к выделению избыточных фаз по границам зерен, и снижению стойкости к локальным видам коррозии после нагревов стали в области опасных температур.

Бор в стали способствует очищению границ зерен, повышению технологической пластичности и ударной вязкости. При содержании бора свыше 0,008% образуются бориды, снижающие технологичность стали при ее горячей деформации, а содержание бора менее 0,0005% не дает положительного результата.

Церий (от 0,001 до менее 0,01%) и кальций (от более 0,02 до 0,15%) обеспечивают глубокое раскисление стали, выполняют функцию предотвращения образования нитридов и карбонитридов по границам зерна аустенита. Кроме того, кальций в заявляемом количестве повышает вязкость стали за счет эффекта очистки от зернограничных примесей (серы, фосфора цветных металлов и др.). Указанные факторы в итоге повышают механические свойства и коррозионную стойкость стали, предотвращая ее сенсибилизацию в зонах термического влияния сварки и длительного нагрева в области опасных температур.

У ниобия сродство к углероду сильнее, чем к азоту. Поэтому для повышения стойкости к локальной коррозии в сталь вводится ниобий, который в заявляемых пределах связывает часть углерода в мелкодисперсные карбиды NbC, одновременно ограничивая рост зерна аустенита при выплавке и термической обработке. Содержание ниобия более 0,05% вызывает склонность сварных соединений аустенитных сталей к локальному разрушению околошейной зоны и ножевой коррозии, а концентрация менее 0,005% оказывает незначительное влияние на свойства металла.

Наряду с ниобием в сталь для измельчения зерна и повышения прочности вводится ванадий в количестве 0,01-0,15%. Ввиду склонности ванадия, как и ниобия, к образованию нитридов VN и NbN, а также карбонитридов типа VCN и NbCN, при легировании ванадием и ниобием существует возможность уменьшения эффективной концентрации азота в твердом растворе и, соответственно, снижения прочности и стойкости металла к питтинговой коррозии. В целях предотвращения ухудшения свойств заявляемой стали содержание в ней ниобия, ванадия, азота и углерода связано зависимостью (Nb+V)/(N+C)≤1,30.

Соотношение ([Cr]+[Mo]+1,5[Si])/([Ni]+0,5[Mn]+30[N+С])=1,08-1,14 в заявленных пределах обеспечивает получение маломагнитной стали со структурой стабильного аустенита в термообработанном и холоднодеформированном состояниях. Если это соотношение меньше 1,08 появляется склонность к выпадению вторичных фаз в зоне термического влияния сварки. При значениях указанного соотношения свыше 1,14 при сварке стали может повышаться ее магнитная проницаемость.

Коррозионно-стойкую аустенитную сталь предложенных составов (№№1-3) и прототипа выплавляют в открытой индукционной печи и разливают в слитки по 17 кг, которые куют, прокатывают на сутунку (температурный интервал горячей деформации 950-1180°С) и аустенизируют по режиму 1120÷1130°С, вода. Из термообработанной сутунки изготовляют образцы, которые подвергают провоцирующему нагреву при температуре 650°С в течение 1, 10, 50 и 150 ч, после чего проводят их испытания:

- на стойкость к межкристаллитной коррозии по методу АМУ (ГОСТ 6032-2003);

- на стойкость к питтинговой коррозии химическим методом в растворе 10% FeCl3⋅6H2O в соответствии с ГОСТ 9.912-89;

- на стойкость против коррозионного растрескивания с определением времени до разрушения стали в растворе 10% FeCl3⋅6Н2О при напряжении растяжения образцов, равном 1,2 σ0,2;

- механических свойств с определением временного сопротивления σB, условного предела текучести σ0,2, относительного удлинения δ5 и сужения поперечного сечения ϕ после разрыва в соответствии с ГОСТ 10006-80;

- на ударный изгиб в соответствии с ГОСТ 9454-78;

магнитной проницаемости: при помощи баллистической установки дифференциальным методом в магнитном поле, равном 39,8⋅103 А/м (500 эрстед).

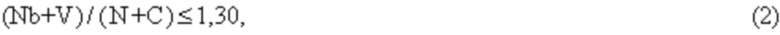

Сущность изобретения поясняется таблицами 1; 2 и рисунком, в которых представлены результаты испытаний заявляемой стали и прототипа.

Как видно из табл. 1, химический состав стали исследуемых вариантов и прототипа соответствует заявляемым требованиям.

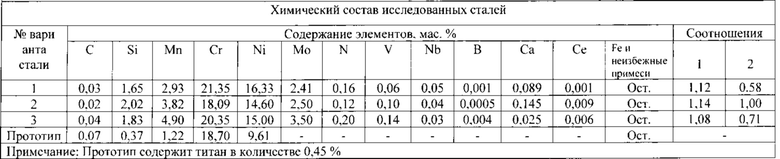

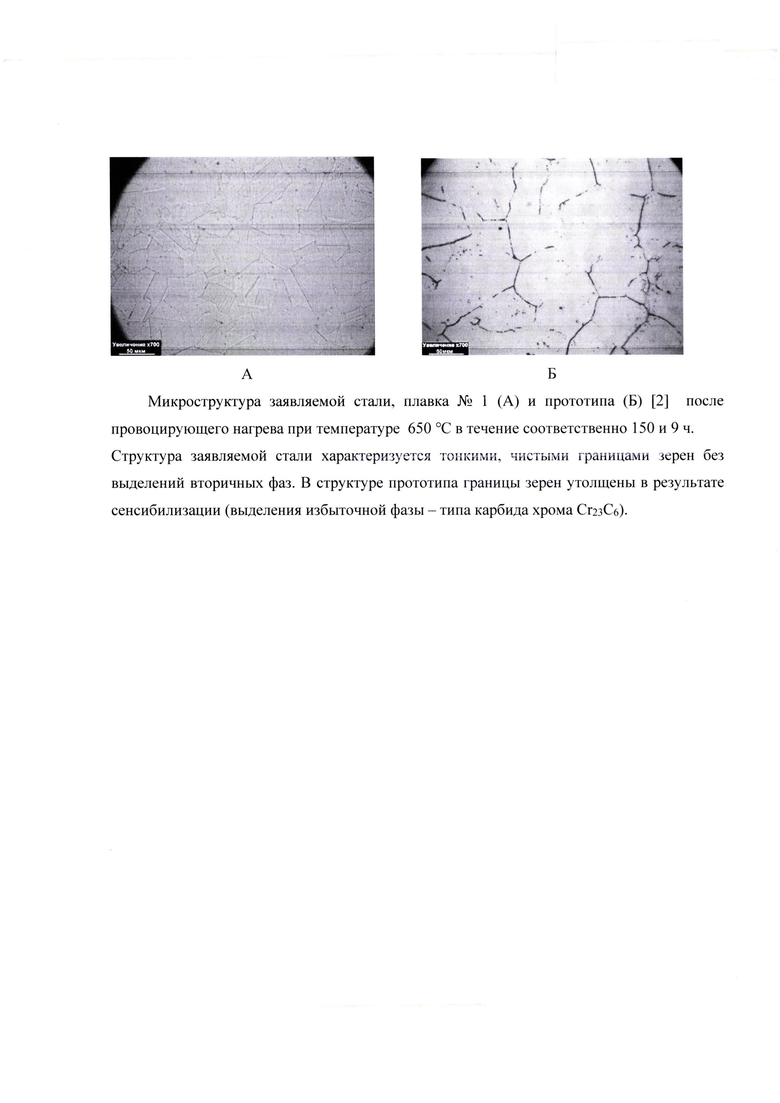

Результаты физико-механических и коррозионных испытаний образцов после аустенизации и провоцирующего нагрева при температуре 650°С в течение 1-150 ч, представленные в табл. 2 и на рисунке, показали, что сталь предложенных составов существенно превосходит прототип по всем исследованным свойствам:

- гарантированное время провоцирующего нагрева при 650°С заявляемой стали до начала ее сенсибилизации, являющееся одновременно показателем коррозионной стойкости металла, составляет 50 ч. Провоцирующий нагрев стали прототипа уже через 1,5 ч приводит к развитию ее склонности к межкристаллитному коррозионному растрескиванию, а через 8,5 ч - к сенсибилизации и МКК [2], что подтверждается утолщенными границами аустенитных зерен в результате выделения избыточных фаз (см. рис., Б). Границы зерен заявляемой стали остаются тонкими и чистыми после провоцирующего нагрева в течение 150 ч (см. рис., А). Таким образом, по стойкости к МКК нестабилизированная заявляемая сталь в зоне термического влияния сварки превосходит по меньшей мере в 5 раз прототип - аустенитную сталь 08Х18Н10Т, стабилизированную титаном специально для устранения склонности к МКК;

- скорость питтинговой коррозии заявляемой нестабилизированной стали менее 0,05 г/м2⋅ч, что почти в 200 раз ниже, чем у стабилизированной стали - прототипа.

- заявляемая сталь после провоцирующего нагрева не склонна к коррозионному растрескиванию под напряжением в хлоридсодержащей среде. В хлорном железе (10% FeCl3⋅6H2O) при напряжении, равном 1,2 σ0,2 образцы заявляемой стали не растрескиваются в течение 3000 ч, в отличие от стали прототипа, разрушающейся через 40 ч;

- магнитная проницаемость заявляемой стали не превышает 1,02 Гс/Э в магнитном поле 39,8⋅103 А/м (500 эрстед) и фактически является немагнитной, чего нельзя сказать о прототипе, магнитная проницаемость которого ≥1,10 Гс/Э;

- по всем механическим свойствам (σВ, σ0,2, δ5, ϕ, KCV) заявляемая сталь превосходит прототип.

Таблица 1.

Ссылки:

1. ГОСТ 6032-2003. Стали и сплавы коррозионностойкие. Методы испытаний на стойкость к межкристаллитной коррозии. Метод АМУ.

2. К.И. Шутько, В.Н. Белоус, А.Д. Иванов и др. Экспрессная оценка склонности к МКРПН и МКК оборудования и трубопроводов из аустенитных коррозионностойких сталей. Труды 5-й научно-технической конференции «Обеспечение безопасности АЭС с ВВЭР». ОКБ «Гидропресс», г. Подольск, 2007.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНОЙ КОРРОЗИИ В СКД-ВОДЕ | 2022 |

|

RU2790717C1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, КОРРОЗИОННО-СТОЙКАЯ В ЖИДКОМ СВИНЦЕ И ПАРОВОДЯНОЙ СРЕДЕ | 2022 |

|

RU2798479C1 |

| КОРРОЗИОННОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2012 |

|

RU2519337C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| АУСТЕНИТНАЯ ЖАРОПРОЧНАЯ И КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2015 |

|

RU2662512C2 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2012 |

|

RU2499075C1 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 1993 |

|

RU2039122C1 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2024644C1 |

| ДВУХСЛОЙНЫЙ СТАЛЬНОЙ ПРОКАТ | 2011 |

|

RU2487959C2 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2009259C1 |

Изобретение относится к области металлургии, а именно к нестабилизированным аустенитным коррозионно-стойким маломагнитным свариваемым сталям с пределом текучести более 350 Н/мм2, используемым в судостроении, гидроэнергетике и атомном энергомашиностроении при изготовлении сварных конструкций, работающих в контакте с морской водой и другими хлоридсодержащими средами. Сталь содержит в мас.%: углерод 0,005-0,04, кремний 1,5-2,2, марганец от более 2,0 до менее 5,0, хром 18,0-22,0, никель 12,0-17,0, молибден 2,0-3,5, азот 0,10-0,22, ванадий 0,01-0,15, ниобий от 0,005 до менее 0,05, бор 0,0005-0,008, кальций от более 0,02 до 0,15, церий от 0,001 до менее 0,01, железо и неизбежные примеси - остальное. Для компонентов стали выполняются следующие отношения: ([Cr]+[Mo]+1,5[Si])/([Ni]+0,5[Mn]+30[N+С])=1,08-1,14 и (Nb+V)/(N+C)≤1,30. Обеспечиваются требуемые механические свойства и снижение магнитной проницаемости стали при сохранении ее аустенитной структуры и гарантированное устранение склонности к сенсибилизации, межкристаллитной коррозии, питтинговой коррозии и коррозионному растрескиванию. 1 ил., 2 табл.

Аустенитная нестабилизированная высокопрочная коррозионно-стойкая маломагнитная свариваемая сталь с пределом текучести более 350 Н/мм2, содержащая углерод, кремний, марганец, хром, никель, железо и неизбежные примеси, дополнительно содержит молибден, азот, ванадий, ниобий, бор, кальций и церий при следующем соотношении компонентов, мас.%:

при выполнении отношений:

([Cr]+[Мо]+1,5[Si])/([Ni]+0,5[Mn]+30[N+С])=1,08-1,14,

(Nb+V)/(N+C)≤1,30,

где [Cr], [Mo], [Si], [Ni], [Mn], [N], [C], [Nb] и [V] обозначают содержание в стали соответствующих компонентов, мас.%.

| ИГРУШКА-ПАРАШЮТ | 1926 |

|

SU5632A1 |

| Марки., М.: "Стандартинформ", 2015, сталь 08Х18Н10Т | |||

| Аустенитная коррозионно-стойкая сталь с азотом | 2019 |

|

RU2716922C1 |

| АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2012 |

|

RU2603735C2 |

| ВЫСОКОПРОЧНЫЕ, КОРРОЗИЙНО-УСТОЙЧИВЫЕ АУСТЕНИТНЫЕ СПЛАВЫ | 2012 |

|

RU2620834C2 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2012 |

|

RU2499075C1 |

| ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ АУСТЕНИТНОЙ СТАЛИ С ОТЛИЧНОЙ СТОЙКОСТЬЮ К ОКИСЛЕНИЮ ПАРОМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2511158C2 |

| ТРУБА ИЗ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2012 |

|

RU2553112C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| KR | |||

Авторы

Даты

2022-11-03—Публикация

2021-12-21—Подача