Изобретение относится к области металлургии, а именно к получению коррозионностойкого биметалла и изделий из него, в частности листов и труб, применяемых для оборудования нефтяного и химического машиностроения, для нефтепроводов, тепловых сетей и других целей в любых отраслях народного хозяйства в средах различной агресивности, в том числе вызывающих появление локальных видов коррозии. В таких условиях основным критерием выбора материала для конкретных изделий является необходимость обеспечения достаточного уровня стойкости против общей, межкристаллитной, питтинговой и других видов коррозии при достаточной прочности, пластичности, вязкости и свариваемости. Биметаллы представляют собой уникальный вид металлопродукции, в котором возможно при правильном выборе слоев обеспечить требуемое сочетание коррозионной стойкости, механических и технологических характеристик, что, в свою очередь, приводит к повышению долговечности и надежности оборудования.

Известны двухслойные коррозионностойкие листовые стали по ГОСТ 10885, традиционно применяемые для оборудования нефтяной, химической и целлюлозно-бумажной промышленности. В качестве основного слоя используют углеродистые или низколегированные стали, в качестве плакирующего слоя - коррозионностойкие ферритные или аустенитные стали, причем для обеспечения высокой стойкости против питтинговой коррозии используют плакирующие слои из высоколегированных сталей и сплавов типа 08Х17Н13М2Т, 08Х17Н13М3Т, 06ХН28МДТ и др. с повышенным содержанием хрома, никеля, молибдена и других элементов. К недостаткам таких двухслойных сталей помимо высокой стоимости относятся низкие технологические характеристики. В частности, повышенное сопротивление деформации стали плакирующего слоя при высоких температурах сопровождается неравномерной деформацией слоев и увеличением нагрузок на технологическое оборудование при горячей обработке давлением. Кроме того, при сварке таких сталей велика вероятность образования кристаллизационных трещин в сварных соединениях. Это диктует целесообразность создания биметалла с плакирующим слоем из экономнолегированных коррозионностойких сталей, например, хромистых - ферритных или феррито-мартенситных, с более высокими технологическими характеристиками и при этом стойких против питтинговой коррозии.

Известна двухслойная высокопрочная коррозионностойкая сталь и выполненные из нее изделия, например, листы, сварные емкости-хранилища для транспортировки и хранения агрессивных жидкостей. Сталь основного слоя содержит следующие компоненты, мас.%:

Углерод 0,08-0,10

Кремний 0,17-0,37

Марганец 0,3-0,6

Хром 0,6-0,9

Никель 2,0-3,0

Медь 0,4-0,7

Молибден 0,35-0,45

Алюминий 0,02-0,06

Ниобий 0,02-0,05

Сера 0,001-0,010

Фосфор 0,001-0,015

Железо Остальное

Защитный, плакирующий слой выполнен из стали, содержащей, мас.%:

Углерод 0,01-0,12

Кремний 0,2-0,8

Марганец 1,3-2,5

Хром 17,0-20,5

Никель 8,0-11,5

Ниобий 0,7-1,2

Железо Остальное

Толщина плакирующего слоя составляет 5,7-16,7% от общей толщины биметалла (патент РФ №2016912, МПК В 32 В 15/14, опубл. 30.07.1994 г.). Такая двухслойная сталь является стойкой против общей и межкристаллитной коррозии во многих средах. Однако из-за высокого содержания легирующих элементов стоимость ее высока. Кроме того, стойкость такой стали против питтинговой коррозии недостаточна.

Известен композиционный стальной нержавеющий материал со слоистой структурой, включающий основной, переходный и поверхностный структурные слои, выполненные из хромокремнистой или из хромокремнистой легированной стали регламентированного состава, причем поверхностный слой содержит следующие компоненты, мас.%:

Хром 6-25

Кремний До 6,5

при отношении Si/Cr<0,4, а также может дополнительно содержать один или несколько компонентов, выбранных из группы, мас.%:

Углерод До 1,0

Никель До 34,0

Марганец До 6,0

Алюминий До 4,0

Молибден До 3,0

Вольфрам До 4,0

Ванадий До 0,5

Медь До 5,0

Титан До 1,0

Ниобий До 1,0

Цирконий До 1,0

Иттрий До 0,5

РЗМ До 0,5

Азот До 0,8

Железо и примеси Остальное

(патент РФ №2155134, МПК В 32 В 15/18, опубл. 27.08.2000 г.). Материал имеет повышенную прочность соединения слоев и, в связи с этим, высокую технологичность. Однако коррозионная стойкость его во многих средах может быть недостаточна.

Известны изделия - трубопроводы для транспортировки нефти и природного газа с высокой коррозионной стойкостью и хорошей свариваемостью. Трубы изготовлены из плакированной стали, наружный слой которой содержит следующие компоненты, мас.%:

Углерод 0,02-0,25

Кремний 0,1-1,0

Марганец 0,05-2,0

Алюминий 0,005-0,10

Фосфор Не более 0,015

Сера Не более 0,005

Железо и неизбежные примеси Остальное

Внутренний слой, находящийся в непосредственном контакте с транспортируемой средой, содержит следующие компоненты, мас.%:

Углерод Не более 0,03

Хром 7,5-16,0

Кремний 0,01-1,0

Марганец 0,01-3,0

Азот Не более 0,02

Железо и неизбежные примеси Остальное

Внутренний слой может также содержать один или несколько элементов из следующей группы, мас.%:

Никель До 4,0

Медь До 4,5

Молибден До 2,5

Вольфрам До 5,0

а также дополнительно может содержать один или несколько элементов из следующей группы, мас.%:

Ниобий 0,01-1,0

Ванадий 0,01-1,0

Титан 0,01-1,0

Цирконий 0,01-1,0

(патент США, №5275893, НКИ 428/683, МПК В 32 В 15/18, опубл. 4.01.1994 г.) Трубопроводы имеют высокую коррозионную стойкость при транспортировке чистых нефти и природного газа. Однако при появлении в транспортируемой среде водной фракции, а также в некоторых других средах стойкость такой плакированной стали и труб из нее против общей и питтинговой коррозии недостаточна.

Наиболее близким аналогом заявленного изобретения является плакированная коррозионностойкая сталь, состоящая из основного слоя из углеродистой или низколегированной стали и по крайней мере одного плакирующего слоя из коррозионностойкой стали, при этом содержание углерода в стали основного слоя составляет 0,02-0,20%, прочность сцепления слоев не ниже прочности основного слоя, а отношение толщины плакирующего слоя к общей толщине слоев определяется в зависимости от термических коэффициентов линейного расширения сталей плакирующего и основного слоев по зависимости

0,5×[1-(αо.с.-αп.с.)/αо.с.]≤hп.с./hобщ. ≤ 0,20,

где αо.с. и αп.с. - термические коэффициенты линейного расширения сталей основного и плакирующего слоев соответственно,

hобш. и hп.c. - общая толщина слоев и толщина плакирующего слоя соответственно.

Сталь основного слоя содержит следующие компоненты, мас.%:

Углерод 0,02-0,2

Кремний 0,05-0,8

Марганец 0,3-2,1

один или несколько элементов из группы, включающей

Ниобий 0,005-0,1

Ванадий 0,005-0,12

Титан 0,005-0,08

Бор 0,001-0,006

Железо Остальное

при этом легирующие элементы связаны рядом зависимостей, а коррозионностойкая сталь плакирующего слоя содержит 5-20% хрома и не более 0,01% серы, например это сталь 08Х18ФБ или сталь 08Х18Н10. Из указанной плакированной коррозионностойкой стали выполнены изделия в виде полос толщиной 2,5 мм, или листов толщиной 5 мм, или сварных труб, имеющие высокую стойкость против коррозионно-механического разрушения, в частности против коррозионного растрескивания под напряжением, высокие показатели вязкости, хладостойкости, прочности, пластичности, свариваемости (патент РФ №2115559, МПК В 32 В 15/18, опубл. 20.07.1998, описание - прототип изобретения “сталь” и “изделие”). Такая плакированная сталь и изделие из нее имеют низкую стойкость против общей и питтинговой коррозии во многих эксплуатационных средах, в частности в водных средах с повышенным содержанием ионов хлора.

Задача, решаемая с помощью данного изобретения, заключается в обеспечении высокой коррозионной стойкости, механических свойств и технологичности плакированной стали и изделий, выполненных из нее, при низкой стоимости.

Техническим результатом данного изобретения является повышение коррозионной стойкости, в частности стойкости против общей и локальной коррозии плакированной стали и изделий, выполненных из нее, при сохранении механических и технологических характеристик, а также стоимости.

Технический результат достигается тем, что в известной плакированной коррозионностойкой стали, состоящей из основного слоя из углеродистой или низколегированной стали и, по крайней мере, одного плакирующего слоя из хромистой коррозионностойкой стали, с прочностью сцепления слоев не ниже прочности стали основного слоя, согласно изобретению, коррозионностойкая сталь плакирующего слоя содержит углерод, марганец, кремний, хром, серу, фосфор, железо и неизбежные примеси, в следующем соотношении, мас.%:

Углерод 0,01-0,08

Марганец 0,20-0,80

Кремний 0,5-2,5

Хром 11-15

Сера Не более 0,007

Фосфор Не более 0,035

Железо и неизбежные примеси Остальное

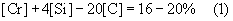

при этом содержание хрома, кремния и углерода соответствует условию

где [Cr], [Si] и [С] - содержание хрома, кремния и углерода соответственно, мас.%, также тем, что сталь плакирующего слоя дополнительно содержит молибден в количестве 0,5-2,5 мас.%,

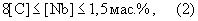

также тем, что сталь плакирующего слоя дополнительно содержит ниобий в количестве, определяемом из условия

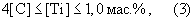

где [С] и [Nb] - содержание углерода и ниобия соответственно, мас.%, или титан в количестве, определяемом из условия

где [С] и [Ti] - содержание углерода и титана соответственно, мас.%,

а также тем, что изделие изготавливают из указанной плакированной коррозионностойкой стали.

Получение высокой стойкости плакированной стали и изделий, выполненных из нее, против различных видов общей и локальной коррозии достигается соблюдением определенного химического состава стали плакирующего слоя. Содержание углерода в предлагаемых пределах позволяет обеспечить требуемое сочетание коррозионной стойкости и механических свойств, определяющих технологические характеристики стали. При более высоком содержании углерода снижается стойкость стали против межкристаллитной и питтинговой коррозии. При более низком содержании углерода происходит резкое повышение склонности к росту зерна, что негативно сказывается на характеристиках пластичности и вязкости.

Содержание марганца не ниже предложенного обеспечивает требуемую степень раскисленности стали, что положительно влияет на ее коррозионную стойкость. Дальнейшее увеличение содержания марганца снижает стойкость против питтинговой коррозии из-за появления в структуре стали мартенситной составляющей и выделения сульфидных неметаллических включений.

Предложенное содержание хрома обеспечивает высокую стойкость стали против общей коррозии во многих средах. При меньшем содержании хрома коррозионная стойкость будет недостаточна. Дальнейшее увеличение его содержания выше предложенного уровня приводит к удорожанию стали и изделий из нее без существенного увеличения коррозионной стойкости.

Содержание кремния в предлагаемых пределах позволяет при данном уровне хрома дополнительно повысить коррозионную стойкость стали. Дальнейшее увеличение содержания кремния приводит к появлению в стали ликвационных зон с повышенным его содержанием, при этом усиливается структурная неоднородность и снижается стойкость против локальной коррозии. Более низкое содержание кремния, чем предложенное, не приводит к повышению коррозионной стойкости стали.

Ограничение содержания примесей - серы и фосфора - положительно влияет на стойкость стали и изделий из нее против точечной коррозии.

Дополнительное ограничение содержания хрома, кремния и углерода в соответствии с выражением (1) обеспечивает формирование в стали однородной ферритной структуры, что позволяет повысить стойкость против питтинговой коррозии. При более низких значениях данного выражения возможно присутствие в структуре других фаз, отрицательно влияющих на коррозионную стойкость стали. При более высоких значениях выражения (1) возможно образование σ-фазы, отрицательно влияющей не только на коррозионную стойкость стали, но и приводящей к ее охрупчиванию и снижению технологичности при изготовлении изделий.

Дополнительное введение молибдена в предлагаемых пределах позволяет еще больше повысить стойкость против питтинговой коррозии, а также против общей коррозии в ряде сред окислительно-восстановительного характера.

Предложенные содержания ниобия и титана, а также их регламентация в зависимости от содержания углерода в соответствии с выражениями (2) и (3) позволяют обеспечить стойкость стали против межкристаллитной коррозии независимо от содержания углерода в стали плакирующего слоя.

Примеры конкретного выполнения предложения

Двухслойная листовая сталь с основным слоем из стали 20сп по ГОСТ 1050 и пятью вариантами стали плакирующего слоя была получена в ОАО “Северсталь” с использованием метода электрошлаковой наплавки. Химический состав слябов основного слоя из стали 20сп, мас.%:

Углерод 0,18

Кремний 0,31

Марганец 0,48

Сера 0,007

Фосфор 0,015

Хром 0,10

Никель 0,08

Медь 0,05

Алюминий 0,04

Железо Остальное

Слой из коррозионно-стойкой стали наплавляли расходуемыми электродами на поверхность сляба размерами 250×1300×5000 мм, при этом толщина наплавленного слоя составляла 40-50 мм. После нагрева в методических печах двухслойные слябы были прокатаны на непрерывном широкополосном стане “2000” на полосы толщиной 10 мм. Полосы были смотаны в рулоны при температуре 650-670°С. Из полос всех вариантов были вырезаны листовые заготовки, из которых изготавливали сварные патрубки диаметром 426 мм длиной 150 мм с внутренним плакирующим слоем из коррозионностойкой стали. От полос и от патрубков вырезали заготовки и готовили образцы для механических, электрохимических и коррозионных испытаний, в том числе на стойкость против общей, питтинговой и межкристаллитной коррозии.

Были опробованы следующие варианты сталей плакирующего слоя:

вариант 1 - ферритная коррозионностойкая сталь, содержащая 0,02% углерода, 0,58% марганца, 1,3% кремния, 12,9% хрома, 0,003% серы, 0,012% фосфора, остальное железо и неизбежные примеси, при этом значение [Cr]+4[Si]-20[С] составило 17,7%, что соответствует выражению (1) (вариант соответствует п.1 формулы изобретения);

вариант 2 - ферритная коррозионностойкая сталь, содержащая 0,02% углерода, 0,51% марганца, 1,6% кремния, 13,0% хрома, 0,003% серы, 0,014% фосфора, 1,3 молибдена, остальное железо и неизбежные примеси, при этом значение [Cr]+4[Si]-20[С] составило 19,0%, что соответствует выражению (1) (вариант соответствует п.2 формулы изобретения);

вариант 3 - ферритная коррозионностойкая сталь, содержащая 0,04% углерода, 0,55% марганца, 0,5% кремния, 10,2% хрома, 0,003% серы, 0,012% фосфора, остальное железо и неизбежные примеси, при этом значение [Cr]+4[Si]-20[С] составило 11,4%. что не соответствует выражению (1) (вариант не соответствует формуле изобретения);

вариант 4 - ферритная коррозионностойкая сталь, содержащая 0,06% углерода, 0,60% марганца, 1,7% кремния, 12,5% хрома, 0,003% серы, 0,014% фосфора, 0,8% ниобия, остальное железо и неизбежные примеси, при этом значение [Cr]+4[Si]-20[С] составило 18,1%, что соответствует выражению (1) (вариант соответствует п.3 формулы изобретения);

вариант 5 - ферритная коррозионностойкая сталь, содержащая 0,06% углерода, 0,56% марганца, 1,2% кремния, 13,1% хрома, 0,004% серы, 0,009% фосфора, 0,5% титана, остальное железо и неизбежные примеси, при этом значение [Cr]+4[Si]-20[С] составило 16,7%, что соответствует выражению (1) (вариант соответствует п.4 формулы изобретения).

При прокатке листов для всех полученных вариантов была отмечена удовлетворительная технологическая пластичность и требуемый уровень сопротивления деформации. Нагрузки на оборудование при прокатке не превышали допустимые, неравномерность деформации была незначительной. При этом получено высокое качество поверхности листов.

Заготовки, отобранные от всех полученных вариантов, при изготовлении патрубков сваривали с использованием двух видов сварки - автоматической дуговой и ручной. В качестве присадочного материала использовали аустенитную проволоку Св-07Х25Н13. В случае ручной дуговой сварки указанную проволоку использовали в электродах типа ЭА-2. Полученные сварные соединения испытывали на изгиб на угол 120 град. Результаты испытаний - удовлетворительные. Кроме того, проводили металлографическое исследование сварных соединений, которое показало полное отсутствие сварочных трещин и других дефектов как в металле шва, так и в околошовной зоне. Полученные результаты свидетельствуют о высоких сварочно-технологических характеристиках плакированной стали всех полученных вариантов. Механические свойства двухслойных образцов - предел текучести, временное сопротивление и относительное удлинение определяли при испытаниях на растяжение по ГОСТ 1497. Для всех пяти вариантов был получен высокий уровень механических характеристик: предел текучести 340-370 Н/мм кв., временное сопротивление - 490-530 Н/мм кв., относительное удлинение δ5-25-28%.

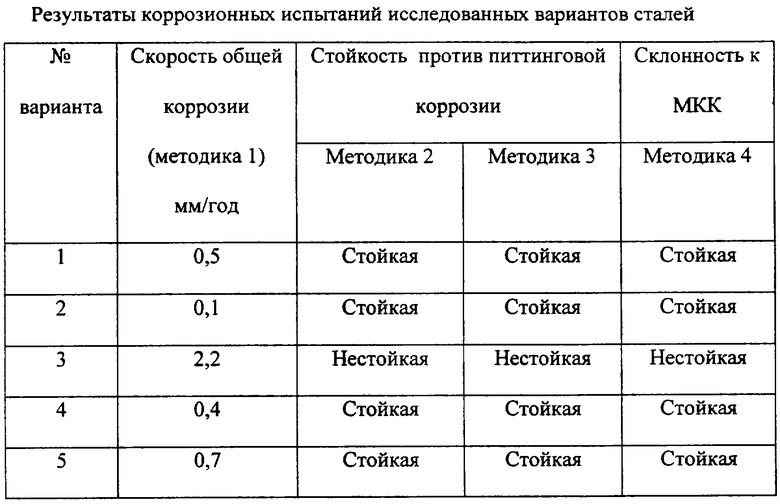

Коррозионные испытания проводили по следующим методикам:

Методика 1 - определяли скорость общей коррозии сталей в неокислительных кислых средах (1,0 н. Н2SO4; 0,1 н. H2SO4; 0,1 н. H2SO4+0,9 н. Na2SO4; pH 0,5-2,5) при комнатной температуре и длительности испытаний 90 суток. Гравиметрическим методом определяли потери массы образцов за время испытаний и рассчитывали скорость общей коррозии. При этом условием обеспечения требуемой коррозионной стойкости считали получение значений скорости коррозии - не более 1 мм/год.

Методика 2 - определяли стойкость против питтинговой коррозии в водной среде, содержащей 0,17 моль/л NaCl + 0,13 моль/л КСl + 0,008 моль/л Na2SO4 + 0,008 моль/л NaHCO3, при температуре 10-30°С и длительности экспозиции 90 суток. После испытаний с использованием оптической микроскопии определяли наличие, размеры и количество питтингов, образовавшихся на поверхности сталей. Основным критерием стойкости против питтинговой коррозии считали отсутствие питтингов на поверхности сталей после испытаний.

Методика 3 - определение стойкости против питтинговой коррозии электрохимическими методами по ГОСТ 9.912-89 в растворах: №1 - модель оборотной воды; №2 - модель морской воды. Условием обеспечения требуемой стойкости против питтинговой коррозии является положительное значение разности между критическим потенциалом питтинговой коррозии и потенциалом свободной коррозии при испытаниях в каждой из указанных сред.

Методика 4 - стойкость против межкристаллитной коррозии определяли по ГОСТ 6032.

Результаты коррозионных испытаний образцов исследованных вариантов представлены в таблице 1.

Видно, что варианты 1, 2, 4 и 5, соответствующие формуле изобретения, обеспечивают высокую стойкость против всех рассматриваемых видов коррозии. Особенно высокую стойкость против общей и питтинговой коррозии имеет сталь, полученная по варианту 2 - с молибденом. Введение в сталь ниобия и титана позволяет гарантированно получать сталь, стойкую против межкристаллитной коррозии, даже при сравнительно высоком содержании углерода - 0,06% (варианты 4 и 5).

При пониженных значениях [Cr]+4[Si]-20[С] для варианта 3 резко снижается коррозионная стойкость, в первую очередь, стойкость против питтинговой коррозии; при этом для стали варианта 3, не содержащей титана или ниобия, получены неудовлетворительные результаты испытаний на стойкость против межкристаллитной коррозии.

Таким образом, использование настоящего предложения существенно повышает коррозионную стойкость ферритных коррозионностойких сталей при сохранении их технологических характеристик и стоимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОНТАЖА ТРУБОПРОВОДА ДЛЯ ТРАНСПОРТИРОВКИ АГРЕССИВНЫХ СРЕД | 2002 |

|

RU2222747C2 |

| СТАЛЬ ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ | 2002 |

|

RU2222633C2 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2632499C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ ЛИСТОВ | 2004 |

|

RU2255848C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1996 |

|

RU2115559C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633412C1 |

| ДВУХСЛОЙНАЯ КОРРОЗИОННО-СТОЙКАЯ ЛИСТОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2000 |

|

RU2201469C2 |

| НАНОСТРУКТУРИРОВАННАЯ ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2010 |

|

RU2452788C2 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНОЙ КОРРОЗИИ В СКД-ВОДЕ | 2022 |

|

RU2790717C1 |

Изобретение относится к металлургии, в частности к получению плакированной коррозионностойкой стали, которую можно использовать при изготовлении листов и труб для нефтяного и химического машиностроения, для строительства нефтепрповодов, тепловых сетей и т.п. Предложена плакированная коррозионностойкая сталь, состоящая из основного слоя из углеродистой или низколегированной стали и, по крайней мере, одного плакирующего слоя из коррозионностойкой хромистой стали, с прочностью сцепления слоев не ниже прочности стали основного слоя. При этом коррозионностойкая сталь плакирующего слоя содержит компоненты в следующем соотношении, мас.%: углерод 0,01-0,08; марганец 0,20-0,80; кремний 0,5-2,5; хром 11-15; сера не более 0,007; фосфор не более 0,035; железо и неизбежные примеси остальное. Содержание хрома, кремния и углерода в указанном слое соответствует условию [Cr]+4[Si]-20[C]=16-20%. Сталь плакирующего слоя дополнительно может содержать молибден в количестве 0,5-2,5 мас.%; ниобий в количестве, определяемом из условия: 8[С]≤[Nb]≤1,5 мас.%, и титан в количестве 4[С]≤[Ti]≤1,0 мас.%. Техническим результатом изобретения является повышение коррозионной стойкости против общей и локальной коррозии при сохранении механических и технологических характеристик. 2 с. и 3 з.п.ф-лы, 1 табл.

Углерод 0,01-0,08

Марганец 0,20-0,80

Кремний 0,5-2,5

Хром 11-15

Сера Не более 0,007

Фосфор Не более 0,035

Железо и неизбежные примеси Остальное

при этом содержание хрома, кремния и углерода соответствует условию

[Cr]+4[Si]-20[C]=16-20%,

где [Cr], [Si] и [С] - содержание хрома, кремния и углерода соответственно, мас.%.

8[С]≤[Nb]≤1,5 мас.%,

где [С] и [Nb] - содержание углерода и ниобия соответственно, мас.%.

4[С]≤[Ti]≤1,0 мас.%,

где [С] и [Ti] - содержание углерода и титана соответственно, мас.%.

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1996 |

|

RU2115559C1 |

| КОМПОЗИЦИОННЫЙ СТАЛЬНОЙ НЕРЖАВЕЮЩИЙ МАТЕРИАЛ СО СЛОИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2155134C1 |

| ДВУХСЛОЙНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016912C1 |

| US 5565277 А, 15.10.1996 | |||

| US 5275893 А, 04.01.1994. | |||

Авторы

Даты

2004-03-20—Публикация

2002-04-29—Подача