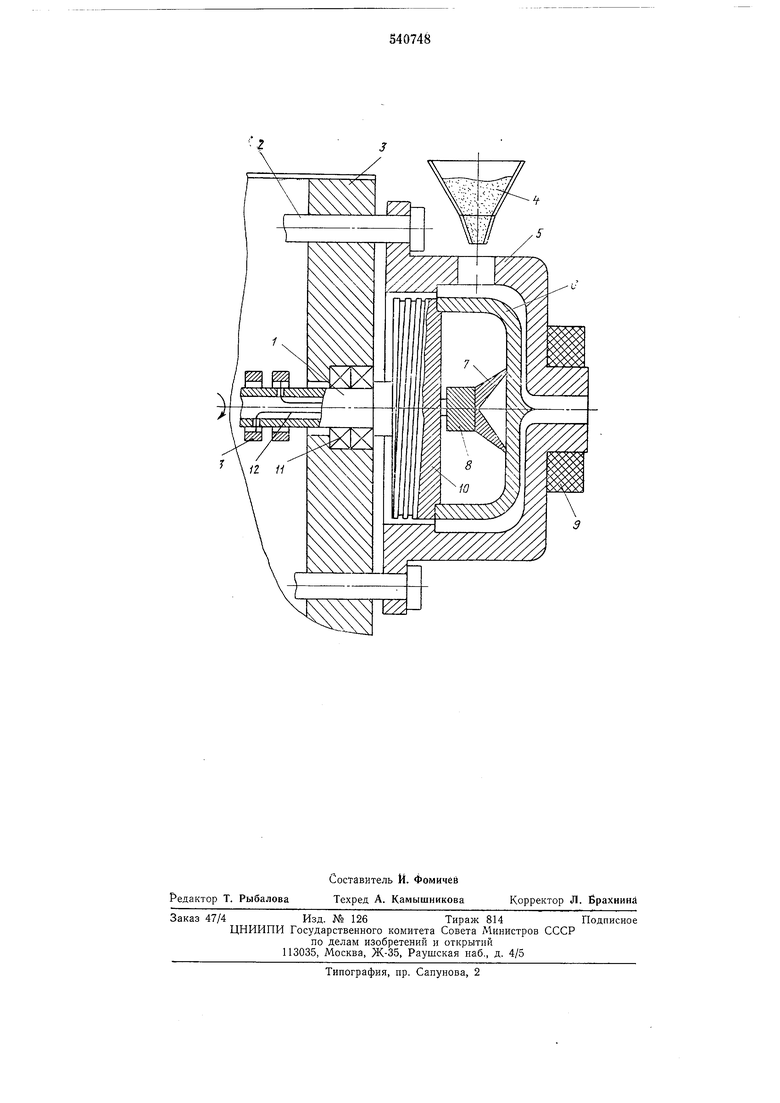

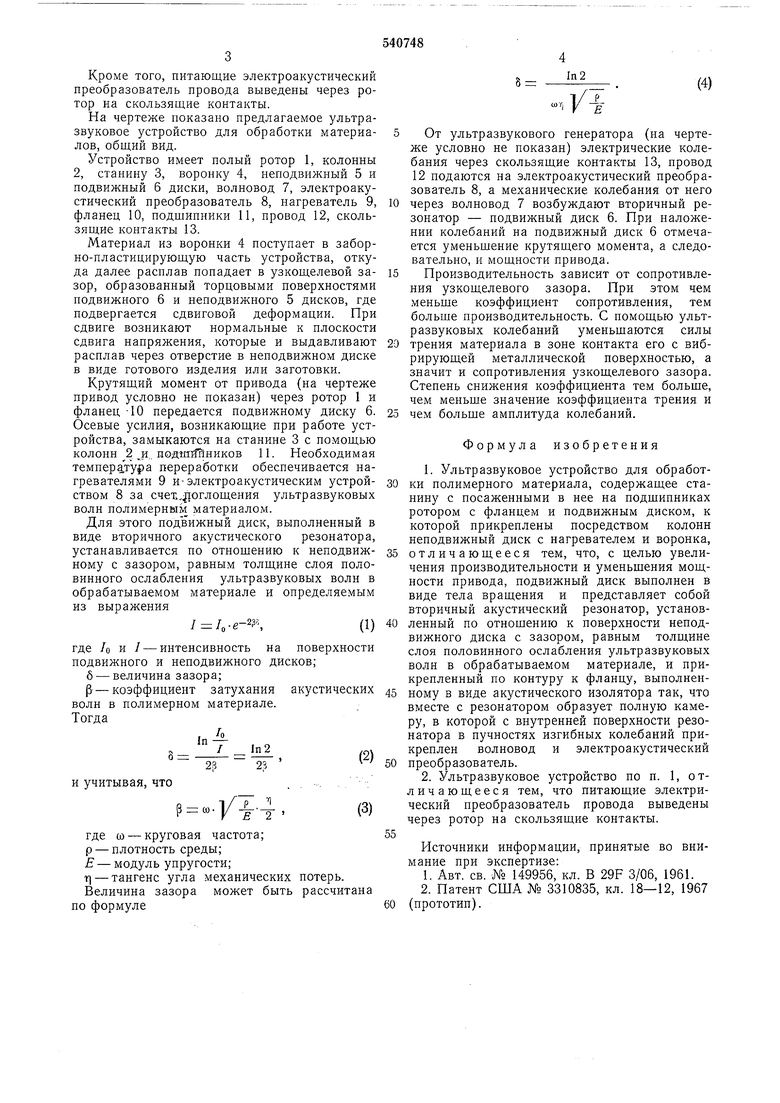

Кроме того, питающие электроакустический преобразователь провода выведены через ротор на скользящие контакты. На чертеже показано предлагаемое ультразвуковое устройство для обработки материалов, общий вид. Устройство имеет полый ротор 1, колонны 2, станину 3, воронку 4, неподвижный 5 и подвижный 6 диски, волновод 7, электроакустический преобразователь 8, нагреватель 9, фланец 10, подщнпники 11, провод 12, скользящие контакты 13. Материал из воронки 4 поступает в заборно-пластицирующую часть устройства, откуда далее расплав попадает в узкощелевой зазор, образованный торцовыми поверхностями подвижного 6 и неподвижного 5 дисков, где подвергается сдвиговой деформации. При сдвиге возникают нормальные к плоскости сдвига напряжения, которые и выдавливают расплав через отверстие в неподвижном диске в виде готового изделия или заготовки. Крутящий момент от привода (на чертеже привод условно не показан) через ротор 1 и фланец -10 передается подвижному диску 6. Осевые усилия, возникающие при работе устройства, замыкаются на станине 3 с помощью колонн 2 „и,, подшййников 11. Необходимая темперад-ура переработки обеспечивается нагревателями 9 и-электроакустическим устройством 8 за счет,,оглощения ультразвуковых волн полимерным материалом. Для этого подвижный диск, выполненный в виде вторичного акустического резонатора, устанавливается по отношению к неподвижному с зазором, равным толщине слоя половинного ослабления ультразвуковых волн в обрабатываемом материале и определяемым из выражения / /„. где /о и / - интенсивность на поверхности подвижного и неподвижного дисков; б - величина зазора; Р - коэффициент затухания акустических волн в полимерном материале. Тогда где со - круговая частота; р - плотность среды; Е - модуль упругости; Т) - тангенс угла механических потерь. Величина зазора может быть рассчитана по формуле .. 1/iОт ультразвукового генератора (на чертеже условно не показан) электрические колебания через скользящие контакты 13, провод 12 подаются на электроакустический преобразователь 8, а механические колебания от него через волновод 7 возбуждают вторичный резонатор - подвижный диск 6. При наложении колебаний на подвижный диск 6 отмечается уменьшение крутящего момента, а следовательно, и мощности привода. Производительность зависит от сопротивления узкощелевого зазора. При этом чем меньше коэффициент сопротивления, тем больше производительность. С помощью ультразвуковых колебаний уменьщаются силы трения материала в зоне контакта его с вибрирующей металлической поверхностью, а значит и сопротивления узкощелевого зазора. Степень снижения коэффициента тем больше, чем меньше значение коэффициента трения и чем больше амплитуда колебаний. Формула изобретения 1.Ультразвуковое устройство для обработки полимерного материала, содержащее станину с посаженными в нее на подшипниках ротором с фланцем и подвижным диском, к которой прикреплены посредством колонн неподвижный диск с нагревателем и воронка, отличающееся тем, что, с целью увеличения производительности и уменьшения мощности привода, подвижный диск выполнен в виде тела вращения и представляет собой вторичный акустический резонатор, установленный по отношению к поверхности неподвижного диска с зазором, равным толщине слоя половинного ослабления ультразвуковых волн в обрабатываемом материале, и прикрепленный по контуру к фланцу, выполненному в виде акустического изолятора так, что вместе с резонатором образует полную камеру, в которой с внутренней поверхности резонатора в пучностях изгибных колебаний прикреплен волновод и электроакустический преобразователь. 2.Ультразвуковое устройство по н. 1, отличающееся тем, что питающие электрический преобразователь провода выведены через ротор на скользящие контакты. Источники информации, принятые во внимание при экспертизе: 1.Авт. св. № 149956, кл. В 29F 3/06, 1961. 2.Патент США № 3310835, кл. 18-12, 1967 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый экструдер для переработки полимерных материалов | 1980 |

|

SU952649A1 |

| МНОГОЧАСТОТНОЕ ПРИЕМОИЗЛУЧАЮЩЕЕ АНТЕННОЕ УСТРОЙСТВО | 2018 |

|

RU2700031C1 |

| УЛЬТРАЗВУКОВОЙ ДАТЧИК УРОВНЯ ЖИДКОСТИ | 1997 |

|

RU2127873C1 |

| АКУСТИЧЕСКИЙ ВОЛНОВОД | 2018 |

|

RU2700038C2 |

| Способ изготовления оптических деталей из стекла и устройство для его осуществления | 1982 |

|

SU1033451A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТОВ | 1991 |

|

RU2011529C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКОСТИ (ВАРИАНТЫ) | 2001 |

|

RU2193164C1 |

| Устройство для резки тонкостенных бумажных труб с использованием ультразвуковых колебаний ножа | 2017 |

|

RU2661157C1 |

| УЛЬТРАЗВУКОВОЙ ДАТЧИК УРОВНЯ ЖИДКОСТИ | 2018 |

|

RU2700286C2 |

| Способ измерения продолжительности кипения жидкости на поверхности нагретого тела и устройство для его осуществления | 1988 |

|

SU1628093A1 |

Авторы

Даты

1976-12-30—Публикация

1976-01-28—Подача