Изобретение относится к оборудовс нию для переработки полимерных материалов ,--в частности к конструкциям дисковых экструдеров.

Известен дисковый экотрудер для переработки полимерных материалов, содержащий корпус с загрузочной воронкой и вращающийся диск, образующий(с корпусом узкощелевой рабочий зазор l.

Недостатками экструдера являются значительная требуемая мощность привода, обусловленная развитой поверхностью сдвига, и ограниченная производительность из-За невысоких давлений, развиваемых в узкощелевом рабочем зазоре.

Наиболее близким к изобретению по технической сущности и достигаемому результату является диско.вый экструдер для переработки полимернйх материалов, содержащий снабженный загрузочный воронкой корпус, на котором смонтированы подвижный и неподвижный диски, .образующие, между собой рабочий зазор, и ультразвуковой излучатель f2j.

Недостатками дискового экструдера являются низкое качество изделий, обусловленное тем, что происходящие процессы в рабочем зазоре - сдвиговые деформации.и ультразвуковые колебания не могут развить необходимые механические процессы, приводящие к разрыву химических связей и образованию свободных молекул и радикалов и низкая -степень диспергирования, обуслов ленная невозможностью регулировки ме10ханическими процессами по радиусу диска, что вызвано наличием одного резонатора, кЬторым является вра- . щающийся диск.

Цель изобретения - повышение

15 качества изделий за счет регулировки механо-химических процессов по интенсивности и по радиусу диска.

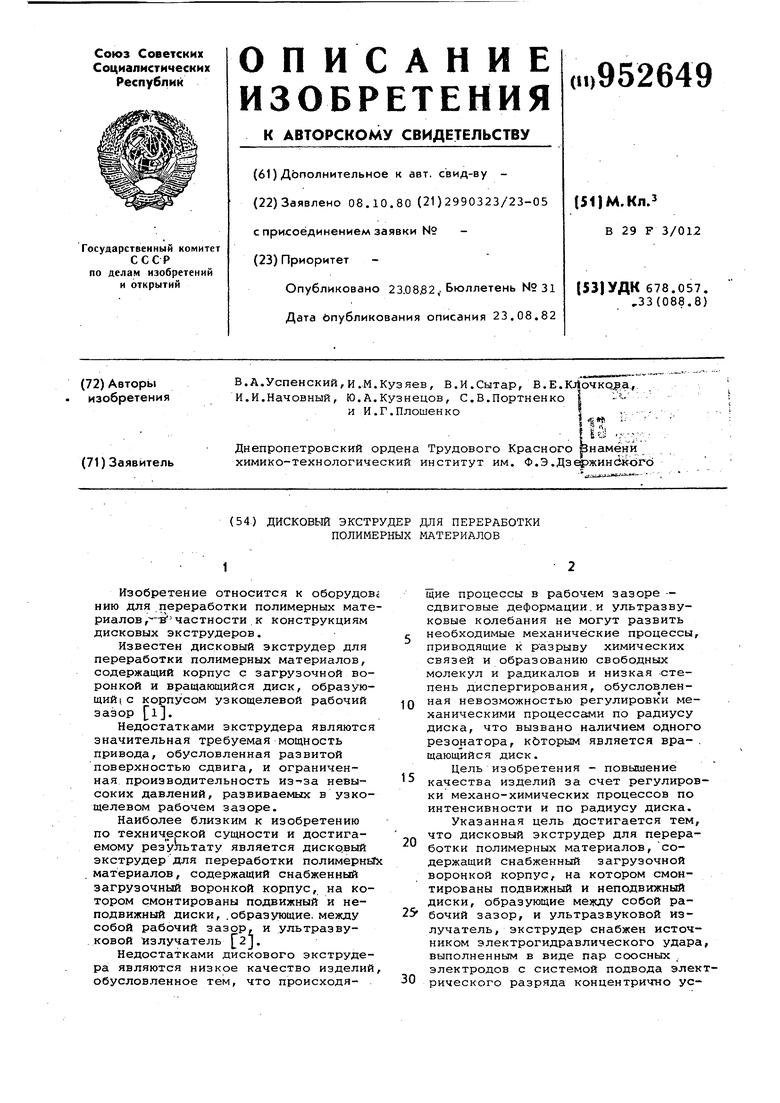

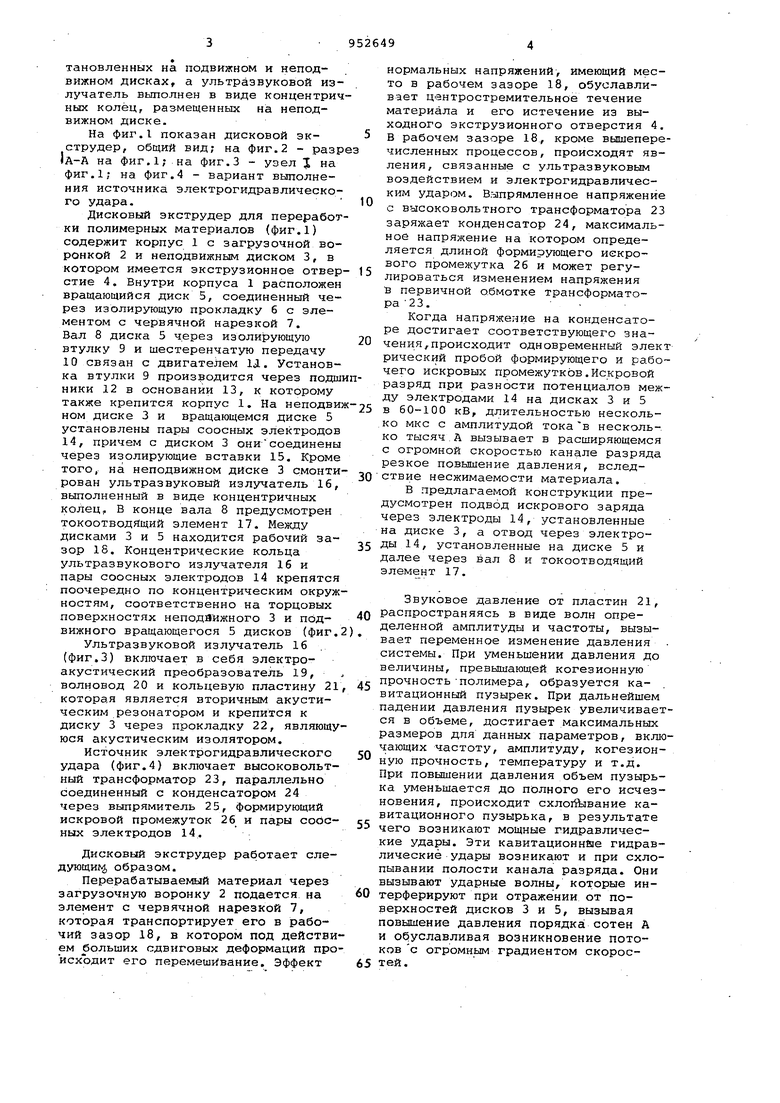

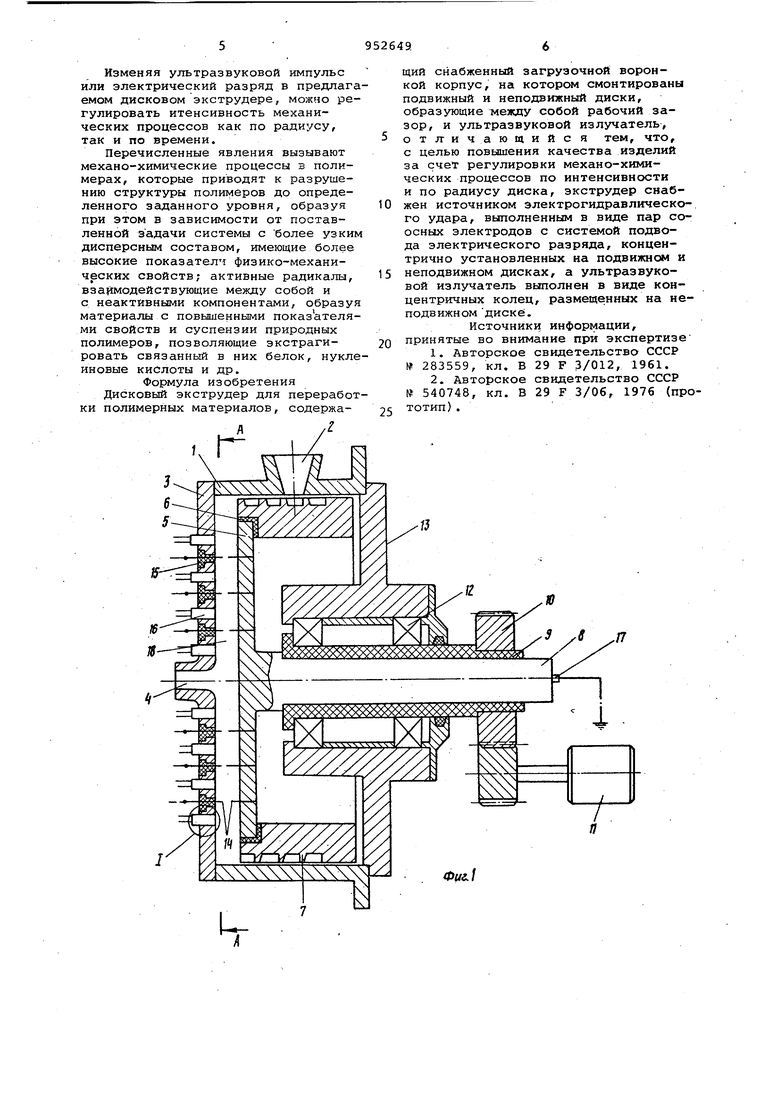

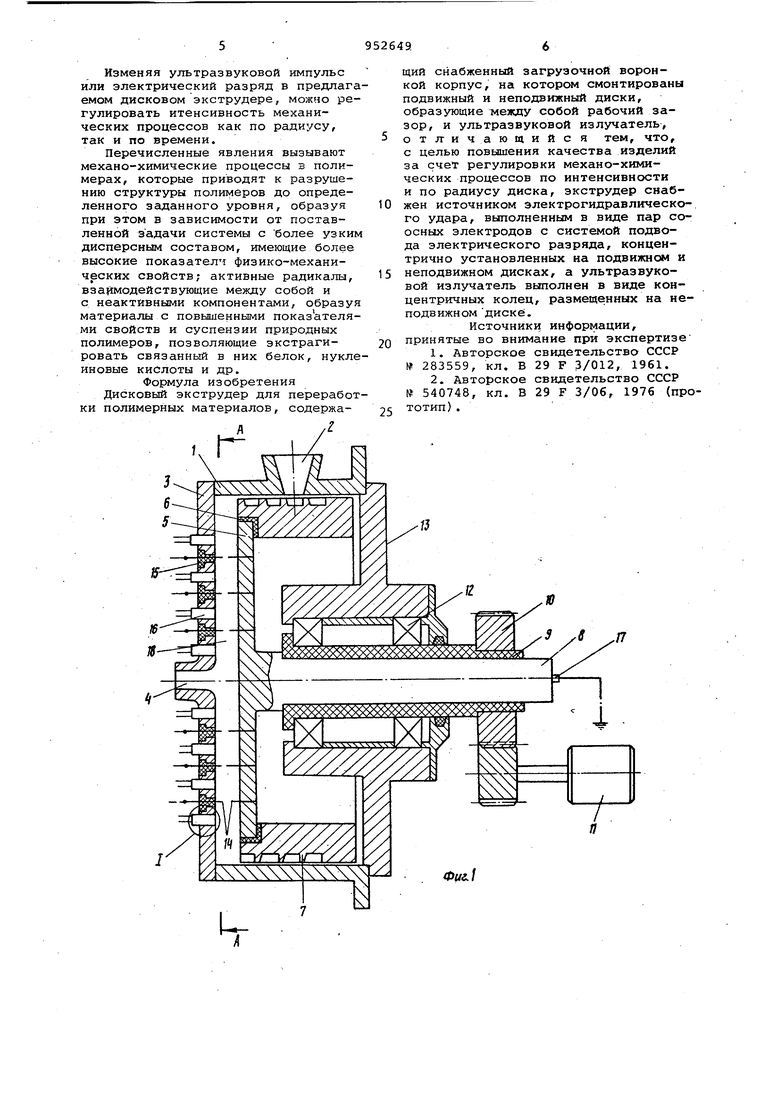

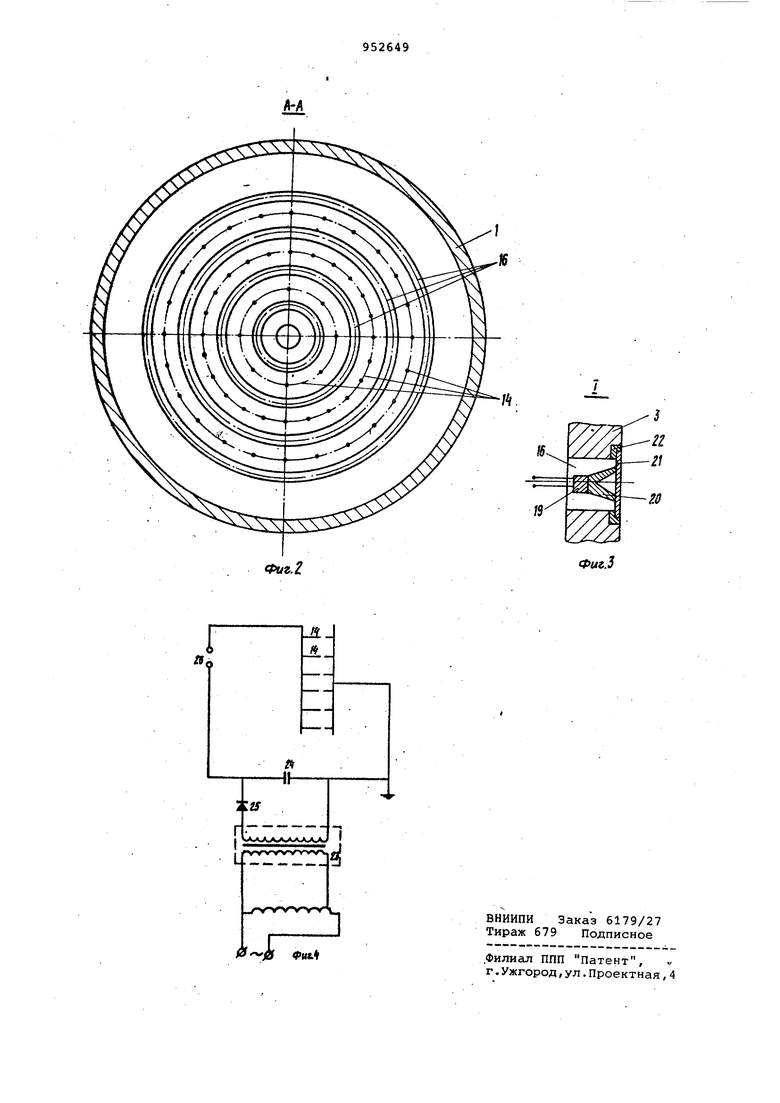

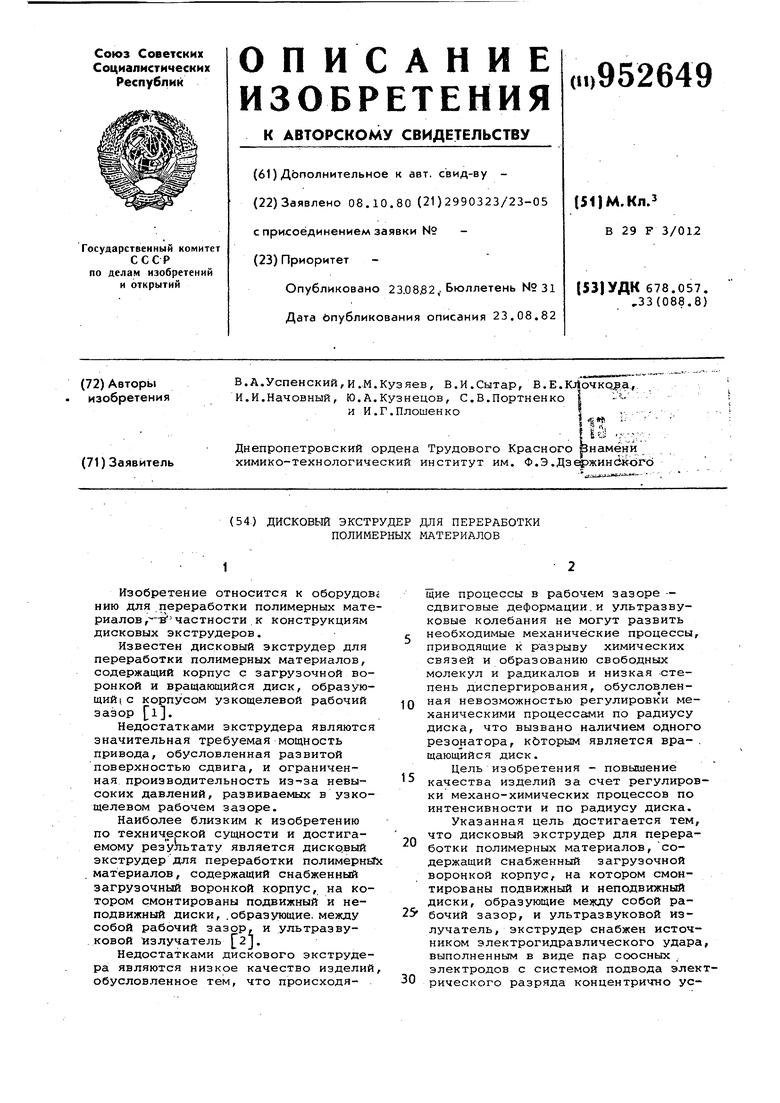

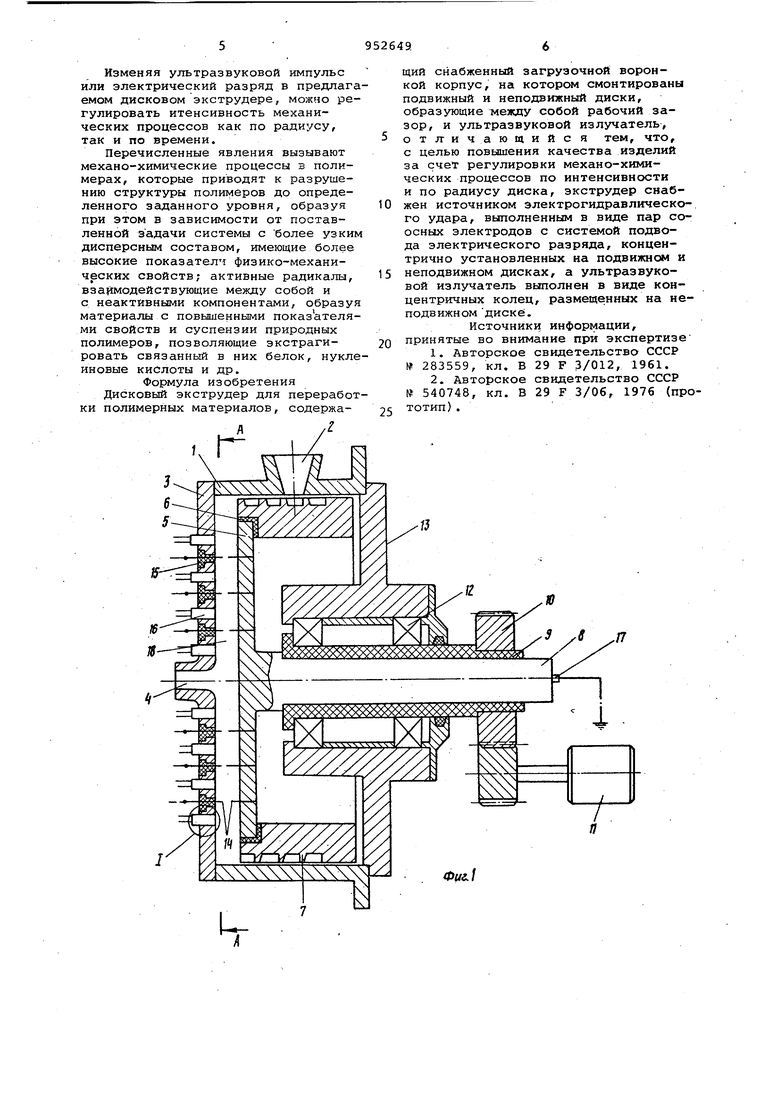

Указанная цель достигается тем, что дисковый экструдер для перера20ботки полимерных материалов,содержащий снабженный загрузочной воронкой корпус, на котором смонтированы подвижный и неподвижный диски, образующие межЛУ собой рабочий зазор, и ультразвуковой излучатель, экструдер снабжен источником электрогидравлического удара, выполненным в виде пар соосных электродов с системой подвода элект30рического разряда концентрично установленных на подвижном и неподвижном дисках, а ультразвуковой излучатель вьтолнен в виде концентрич ных колец, размещенных на неподвижном диске. На фиг.1 показан дисковой экструдер, общий вид; на фиг.2 - разр IA-A на фиг.1; на фиг.З - узел на фиг.1; на фиг.4 - вариант выполнения источника электрогидравлического удара. Дисковый экструдер для переработ ки полимерных материалов (фиг.1) содержит корпус 1 с загрузочной воронкой 2 и неподвижным диском 3, в котором имеется экструзионное отвер стие 4. Внутри корпуса 1 расположен вращающийся диск 5, соединенный через изолирующую прокладку 6 с элементом с червячной нарезкой 7. Вал 8 диска 5 через изолирующую втулку 9 и шестеренчатую передачу 10 связан с двигателем 1Д. Установка втулки 9 производится через подш ники 12 в основании 13, к которому также крепится корпус 1. На неподви ном диске 3 и вращающемся диске 5 установлены пары соосных электродов 14, причем с диском 3 онисоединены через изолирующие вставки 15. Кроме того, на неподвижном диске 3 смонти рован ультразвуковый излучатель 16 выполненный в виде концентричных колец, В конце вала 8 предусмотрен токоотводЯщий элемент 17. Между дисками 3 и 5 находится рабочий зазор 18. Концентрические кольца уль.тразвукового излучателя 16 и пары соосных электродов 14 крепятся поочередно по концентрическим окруж ностям, соответственно на торцовых поверхностях неподЗижного 3 и подвижного вращающегося 5 дисков (фиг Ультразвуковой излучатель 16 . (фиг.З) включает в себя электроакустический преобразователь 19, волновод 20 и кольцевую пластину 2 которая является вторичным акустическим резонатором и крепится к диску 3 через прокладку 22, являющу юся акустическим изолятором. Источник электрогидравлического удара (фиг.4) включает высоковольт ный трансформатор 23, параллельно соединенный с конденсатором 24 через выпрямитель 25, формирующий искровой промежуток 26 и пары соос ных электродов 14. Дисковый экструдер работает следующи образом. Перерабатываемый материал через загрузочную воронку 2 подается на элемент с червячной нарезкой 7, которая транспортирует его в рабочий зазор 18, в котором под действи ем больших сдвиговых деформаций пр исхЪдит его перемешивание. Эффект нормальных напряжений, имеющий место в рабочем зазоре 18, обуславливает центростремительное течение материала и его истечение из выходного экструзионного отверстия 4. В рабочем зазоре 18, кроме вьллеперечисленных процессов, происходят явления, связанные с ультразвуковым воздействием и электрогидравлическим ударом. Выпрямленное напряжение с высоковольтного трансформатора 23 заряжает конденсатор 24, максимальное напряжение на котором определяется длиной формирующего искрового промежутка 26 и может регулироваться изменением напряжения в первичной обмотке трансформатора 23. Когда напряжение на конденсаторе достигает соответствующего значения происходит одновременный элект рический пробой формирующего и рабочего искровых промежутков.Искровой разряд при разности потенциалов между электродами 14 на дисках 3 и 5 в 60-100 кВ, длительностью несколько МКС с амплитудой тока в несколько тысяч.А вызывает в расширяющемся с огромной скоростью канале разряда резкое повышение давления, вследствие несжимаемости материала. В предлагаемой конструкции предусмотрен подвод искрового заряда через электроды 14, установленные на диске 3, а отвод через электроды 14, установленные на диске 5 и далее через вал 8 и токоотводящий элемент 17. Звуковое давление от пластин 21, распространяясь в виде волн определенной амплитуды и частоты, вызывает переменное изменение давления . системы. При уменьшении давления до величины, превышающей когезионную прочностьполимера, образуется кавитационный пузырек. При дальнейшем падении давления Пузырек увеличивается в объеме, достигает максимальных размеров для данных параметров, включающих частоту, амплитуду, когезионную прочность, температуру и т.д. При повышении давления объем пузырька уменьшается до полного его исчезновения, происходит схлойЬлвание кавитационного пузырька, в результате чего возникают мощные гидравлические удары. Эти кавитационнйе гидравлические удары возникают и при схлопывании полости канала разряда. Они вызывают ударные волны, которые интерферируют при отражении от поверхностей дисков 3 и 5, вызывая повышение давления порядка сотен А и обуславливая возникновение потоков с огромным градиентом скоростей. Изменяя ультразвуковой импульс или электрический разряд в предлаг емом дисковом экструдере, можно ре гулировать итенсивность механических процессов как по радиусу, так и по времени. Перечисленные явления вызывают механо-химические процессы з полимерах, которые приводят к разрушению структуры полимеров до определенного заданного уровня, образуя при этом в зависимости от поставленной задачи системы с более узки дисперсным составом, имеющие более высокие показателе физико-механических свойств; активные радикалы, вза}шодействующие между собой и с неактивными компонентами, образу материалы с повышенными показателя ми свойств и суспензии природных полимеров, позволяющие экстрагировать связанный в них белок, нукл иновые кислоты и др. Формула изобретения Дисковый экструдер для перерабо ки полимерных материалов, содержащий снабженный загрузочной воронкой корпус, на котором смонтированы подвижный и неподвижный диски, образующие между собой рабочий зазор, и ультразвуковой излучатель, о тличающийс я тем, что, с целью повышения качества изделий за счет регулировки механо-химических процессов по интенсивности и по радиусу диска, экструдер снабжен источником электрогидравлическо-. го удара, выполненным в виде пар соосных электродов с системой подвода электрического разряда, концентрично установленных на подвижном и неподвижном дисках, а ультразвуковой излучатель выполнен в виде концентричных колец, размещенных на неподвижном диске. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 283559, кл. В 29 F 3/012, 1961. 2.Авторское свидетельство СССР № 540748, кл. В 29 F 3/06, 1976 (прототип) .

Фиг.2

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый экструдер для переработки полимерных материалов | 1980 |

|

SU939266A1 |

| Гранулятор отходов полимерных материалов | 1976 |

|

SU686886A1 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU704812A1 |

| Дисковый экструдер для переработки полимерных материалов | 1980 |

|

SU960037A1 |

| Червячно-дисковый экструдер | 1979 |

|

SU852611A1 |

| Дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU1016191A1 |

| Дисковый экструдер | 1980 |

|

SU937203A1 |

| Дисковый экструдер для переработки полимерных материалов | 1983 |

|

SU1165592A1 |

| Дисковый экструдер для переработки полимерных материалов | 1982 |

|

SU1065233A2 |

| Устройство для переработки полимерных материалов | 1988 |

|

SU1634527A1 |

Л,

f №

Я.

Авторы

Даты

1982-08-23—Публикация

1980-10-08—Подача