Изобретение касается способа получения кислородсодержащих полиолефиновых носков путем окисления насыщенных разветвленных полиолефинов с молекулярными весами между 800-10 000.

Окисляемость полиолефиновых носков по сравнению с окисляемостью парафиновых углеводородов значительно меньше. Следовательно, невозможно простое перенесение условий реакции из окисления парафинов. Если не принять надлежащие меры, необходимо длительное время на проведение реакции. Получающиеся продукты имеют по сравнению с исходными материалами значительно измененные свойства-низкая жесткость, желтый до бурового цвет, интенсивный запах и сильно повыщенная вязкость плава, вследствие чего они непригодны для дальнейщей обработки.

Известны некоторые способы, проводимые при специальных условиях. Так, известно, что полиэтиленовые носки в расплавленном состоянии окисляются посредством кислорода или кислородсодержащих газов при соответственном температурном режиме до числа кислотности 50 без недостатков. Способ, однако, требует температур от 130 до 190°С и, следовательно, более высокого расхода энергии.

Далее известно, что получать окисленные полиолефиновые воски с кислотными числами до 100 и осуществлять окисление кислорода в жидкой фазе можно при от1|осительно низких температурах - максимально 130°С. Этот способ предполагает наличие расплавов с низкими вязкостями, существующих в общем только при полиолефинах с вязкими молекулярными весами. Вязкость реакционной смеси

при этом путем регулирования подачи кислорода надо выдержать при значении, не превыщающем значение вязкости применяемых полиолефиновых воскоъ. Таким образом возможно получить продукты с хорошими свойствами эмульгирования, скорость реакции, однако, при температурах ниже 130°С так незначительна, что для достижения кислотного числа 20 требуется до 30 циклов реакции в объеме от 12 до 20 час. Кро.ме этого, известно, что

можно осуществлять реакцию при температурах между 130 и 250°С при повыщенном давлении и сильном перемешивании с целью повышенного поглощения кислорода, чтобы эти.дМ путем проводить окисление с более высокими скоростями реакции и без повышения вязкости. Достигают скоростей реакции от 2 до 4 кг Ог/ЮО кг воска в час, причем, ОлТнако, мощности перемешивания меньше 1 квт/100 кг воска способствуют пожелтению продуктов, увеличивают время реакции и повышают вязкости плавления. Недостатками являются высокий расход энергии, высокие затраты на технику безопасности и дости гаемый при этом незначительный энергетический эффект. Большая часть электроэнергии через мешалку превраш,ается в тепло, которое путем дополнительного охлаждения ладо отводить из реакционного сосуда. В Целях более быстрого преодоления индуктивного периода и для ускорения процесса окисления известны катализаторы. В «ачестве катализаторов применимы известные для окисления парафинов соединения, такие как определенные соединения тяжелых Металлов, марганца или кобальта, или их щелочные или щелочноземельные соединения, например в виде перманганата калия. Эти катализаторы ускоряют реакцию окисления, однако не предотвращают получение прОДуктов с разлиЧНЫми недостатками, как изменение цвета продукта, образование сшитых молекул и ухудшение запаха. Получение продуктов со сшитыми молекулами обуславливает увеличение вязкости окисленных расплавов Е Зависимости от условий постепенно или также внезапно и в большинстве случаев уже при относительно низких степенях окисления их вязкость повышается до высоких величин и наконец продукты даже желируются, т. е. они становятся неплавкими, нерастворимыми и тем самым непригодными для употребления. Чтобы образование сшитых молекул было незначительным, эти способы можно применять только при ниЗКомолекулярных восках, причем часто необходимо вязкость плавления полиолефина выдержать низкой путем добавки углеводородных восков, ухудшающих качества конечного нродукта. Из-за усиления одновременно с интенсивностью окисления тенденции образования сшитых молекул на практике достигают только сравнительно низких степеней окисления. Таким образом известные способы позволяют получение легко эмульгируемых, относительно твердых полиолефиновых восков, однако с вязкостями расплавления не выше, чем при исходных продуктах. Кроме этого, эти продукты или вообще не имеют или имеют низкие эфирные числа и тем самым плохие технические для применения свойства, или их получение связано с высокой затратой времени и энергии. Цель предлагаемого изобретения - устранение указанных недостатков и улучшение свойств получаемых продуктов. Для этого предложено в качестве солей использовать смесь соли тяжелых металлов группы Vila или Villa периодической системы элементов «арбоновых кислот и соли тяжелых металлов группы IV б периодической системы элементов карбоновых кислот. Согласно изобретению насыщенные разветвленные полиолефиновые воски молекулярным Кислородом или кислородсодержащими газами, в случае надобности при добавке озона, при температурах 120-170, преимущественно 130-150°С, окисляют в расплаве в присутствии комбинаций солей тяжелых металлОВ карбоновых кислот, причем окисление согласно изобретению осуществляется в присутствии смеси, состоящей из: а) 0,1-3,0 преимущественно 0,3-0,9% вес. одной соли или нескольких солей тяжелых металлов труппы Vila и/или Villa периодической Системы элементов и б) 0,01 -1,0, преимущественно 0,1- 0,3% Вес. при расчете на неэмульгируемые полиолефиновые воски, одной соли или нескольких солей металлов группы IV6 периодической системы элементов. В качестве солей тяжелых металлов группы Vila или Villa периодической системы элементов преимущественно применяется во внимание стеарат марганца, железа и кобальта. В качестве солей металлов группы IV6 периодической системы элементов преимущественно применяют соли олова или свинца карбоновых кислот с больше чем 8 атомов углерода, например олеат олова, октоат олова и стеарат олова. По предложенному способу окисляют полиолефиновые воски, в частности полиэтиленовые воски, полученные полимеризацией этилена. Кроме этого, можно окислять по предложенному способу сополимеры пропилена или этилена с ia-олефинами с молекулярными весами 800-10000. Вследствие вышеописанных мероприятий в противоположность уровню техники требуются при почти равном профиле температуры значительно более короткие времена реакции и могут быть получены очень хорошо эмульгируемые полиолефиновые воски с кислотными числами от 1 до 150 и эфирными числами от 1 до 200. Например, получают при времени реакции меньше б час на каждые 0,5 кг воска и при пропускной способности 0,05 Нм кислорода в 1 час числа больше 100. Оказалось нецелесообразным в получаемых эмульгируемых полиолефиновых восках устанавливать соотношение кислотного числа к эфирному числу от 1,0 до 2,0, предпочтительно от 1,1 до 1,6. Способ согласно изобретению расширяет производство модифицированных полиолефиновых восков, при которых вязкость расплава во .время реакции не возрастает, но постепенно понижается и благодаря этому -их легко обрабатывать. Твердость продуктов до ислотного числа 50 незначительно уменьшается, но в любом случае ее можно легко установить. Предложенное окисление также можно осуествлять при давлениях межцу О до 100 ат присутствии инертных по отношению к кисороду жидких диспергируемых средств, наример в присутствии воды или подходящих

карбоновых кислот, причем можно применять низко молекулярные воскообразные полиолеФины € молекулярными весами между 10 000 и 20 000 или высокомолекулярные твердые полиолефины с молекулярными весами между ЙО 000 и 2 000 000.

Свойства, полученные согласно изобретению, продуктов определяется достигнутой степенью окисления, структурой и молекулярным лесом применяемого олефина. Полученные продукты могут быть использованы в строительной промышленности, в кожевенной промышленности, в промышленности пластмасс, в металлообрабатывающей промышленности и в качестве основных материалов для восков для полирования.

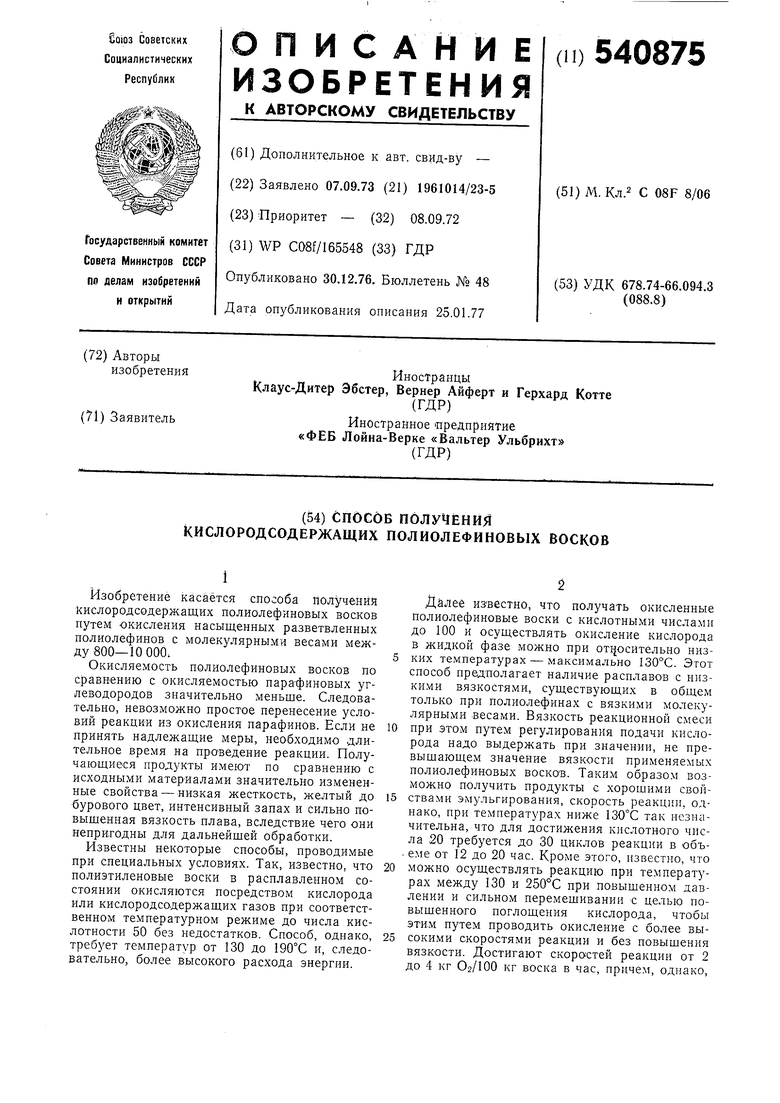

Пример 1. 350 гполиэтиленового воска с вязкостью плавления 275 ест, измеренной при 140°С, полученного путем радикальной полимеризации этилена при высоких давлениях, оплавляют в колонне (диаметр 45 мм, высота 500 мм), снабженной рубашкойпри температуре 160°С. После добавки 0,35 г стеарата марганца и 0,35 г октоата олова расплав полиэтиленового воска через фильтровальный палец обрабатывают при 160 до 165°С газообразным молекулярным Кислородом, подаваемым со скоростью 50 л/час. Согласно указанным в таблице временам отбирают и анализируют пробы. Результаты приведены в табл. I.

Таблица I

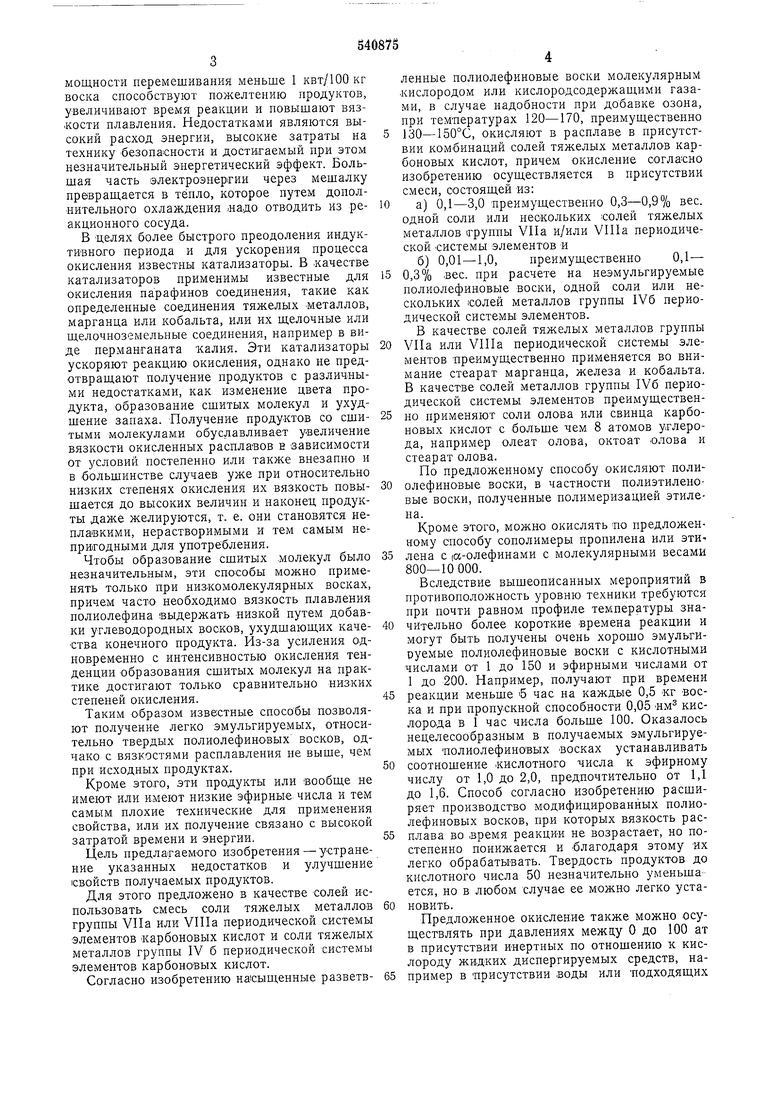

Таблица 2

холодильник. Табл. 3 иллюстрирует протекание окисления.

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения эмульгируемых восков | 1974 |

|

SU842091A1 |

| Способ получения полиэтиленового воска | 1976 |

|

SU717068A1 |

| ОКСО-РАЗЛАГАЮЩАЯ ДОБАВКА К ПОЛИОЛЕФИНАМ | 2013 |

|

RU2540273C1 |

| ХЛОРСОДЕРЖАЩАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ХЛОРСОДЕРЖАЩИЙ ПОЛИМЕР И ВОСК, СОДЕРЖАЩИЙ ФРАКЦИЮ, СОСТОЯЩУЮ ИЗ ОКИСЛЕННЫХ УГЛЕВОДОРОДОВ, И ФРАКЦИЮ, СОСТОЯЩУЮ ИЗ НЕОКИСЛЕННЫХ УГЛЕВОДОРОДОВ, СПОСОБ ОБРАБОТКИ ПОЛИМЕРНОЙ КОМПОЗИЦИИ И ПРИМЕНЕНИЕ ВОСКА В КАЧЕСТВЕ ВНЕШНЕГО СМАЗЫВАЮЩЕГО МАТЕРИАЛА В ХОДЕ ОБРАБОТКИ ПОЛИМЕРА | 2017 |

|

RU2747573C2 |

| Способ получения полифункциональной добавки, способствующей оксо- и биоразложению полиолефинов | 2017 |

|

RU2683831C1 |

| СТАБИЛИЗИРОВАННАЯ КОМПОЗИЦИЯ ДЛЯ ИЗОЛЯЦИИ ТЕЛЕКОММУНИКАЦИОННОГО КАБЕЛЯ | 2000 |

|

RU2251170C2 |

| АНТИФРИКЦИОННЫЕ ПРИСАДКИ | 2020 |

|

RU2792053C1 |

| КОМПОЗИЦИИ ПВХ, ОБЛАДАЮЩИЕ ВЫСОКОЙ УДАРОПРОЧНОСТЬЮ | 2013 |

|

RU2630797C2 |

| Способ получения сшиваемых полиолефинов | 1976 |

|

SU686627A3 |

| БИОРАЗЛАГАЕМАЯ ГРАНУЛИРОВАННАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2352597C1 |

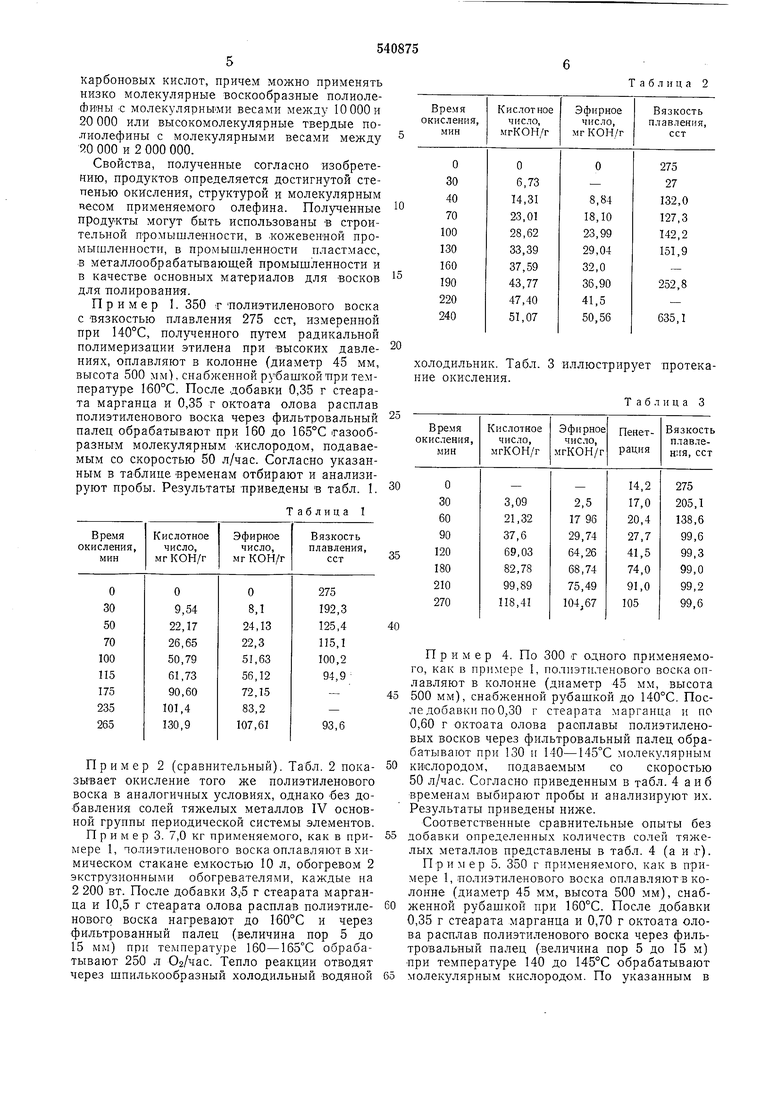

Пример 2 (сравнительный). Табл. 2 показывает окисление того же полиэтиленового воска в аналогичных условиях, однако без добавления солей тяжелых металлов IV основной группы периодической системы элементов. Пример 3. 7,0 кг применяемого, как в примере 1, юлиэтиленового воска оплавляют в химическо.м стакане емкостью 10 л, обогревом 2 экструзионными обогревателями, каждые на 2 200 ВТ. После добавки 3,5 т стеарата марганца и 10,5 г стеарата олова расплав полиэтиленового воска нагревают до 160°С и через фильтрованный палец (величина пор 5 до 15 мм) при температуре 160-165°С обрабатывают 250 л Ог/час. Тепло реакции отводят через шпилькообразный холодильный Водяной Пример 4. По 300 г одного применяемого, как в примере 1, полиэтиленового воска оплавляют в колонне (диаметр 45 мм, высота 500 мм), снабженной рубашкой до 140°С. После добавки по 0,30 г стеарата марганца и по 0,60 г октоата олова расплавы полиэтиленовых восков через фильтровальный палец обрабатывают при 130 и 140-145°С молекулярным кислородом, подаваемым со скоростью 50 л/час. Согласно приведенным в табл. 4 аиб временам выбирают пробы и анализируют их. Результаты приведены ниже. Соответственные сравнительные опыты без добавки определенных количеств солей тяжелых металлов представлены в табл. 4 (а и г). Пример 5. 350 г применяемого, как в примере 1, полиэтиленового воска оплавляютв колонне (диаметр 45 мм, высота 500 мм), снабженной рубашкой при 160°С. После добавки 0,35 г стеарата марганца и 0,70 г октоата олова расплав полиэтиленового воска через фильтровальный палец (величина пор 5 до 15 м) При температуре 140 до 145°С обрабатывают молекулярным кислородом. По указанным в

таблице 5 временам отбирают и анализируют иробы. Результаты приведены в табл. 5.

Таблица 5

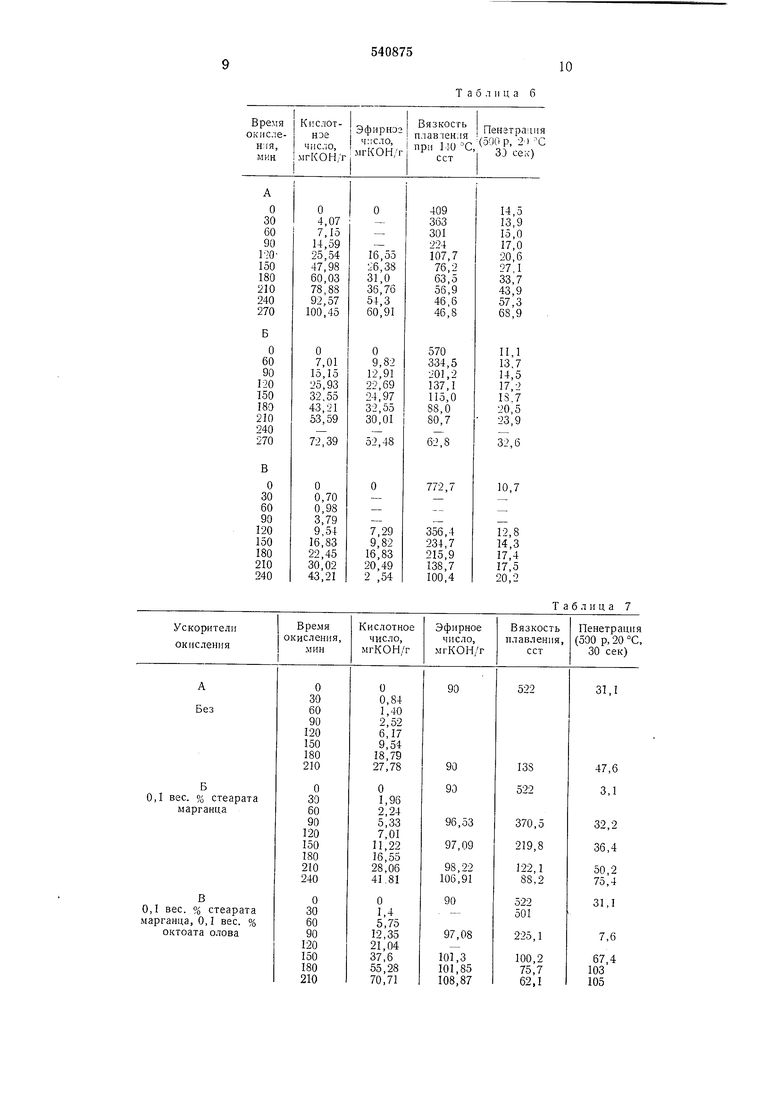

Пример 6. По 359 г полиэтиленового воска, полученно го путем радикальной полимеризации этилена при высоких давлениях с различным средним молекулярным весом в о,тТаблица 4

дельных опытах оплавляют в колонне с рубашкой согласно примеру 1 при 140°С. После добавки по 0,36 г стеарата марганца и по 0,35 г октоата олова расплавы полиэтиленового воска через фильтровальный палец (ширина пор 5 до 15 мм) обрабатывают при 140 до 145°С 30 л 02/4. По указанным в таблице 6 временам отбирают и анализируют пробы. Результаты испытания приведены в табл. 6.

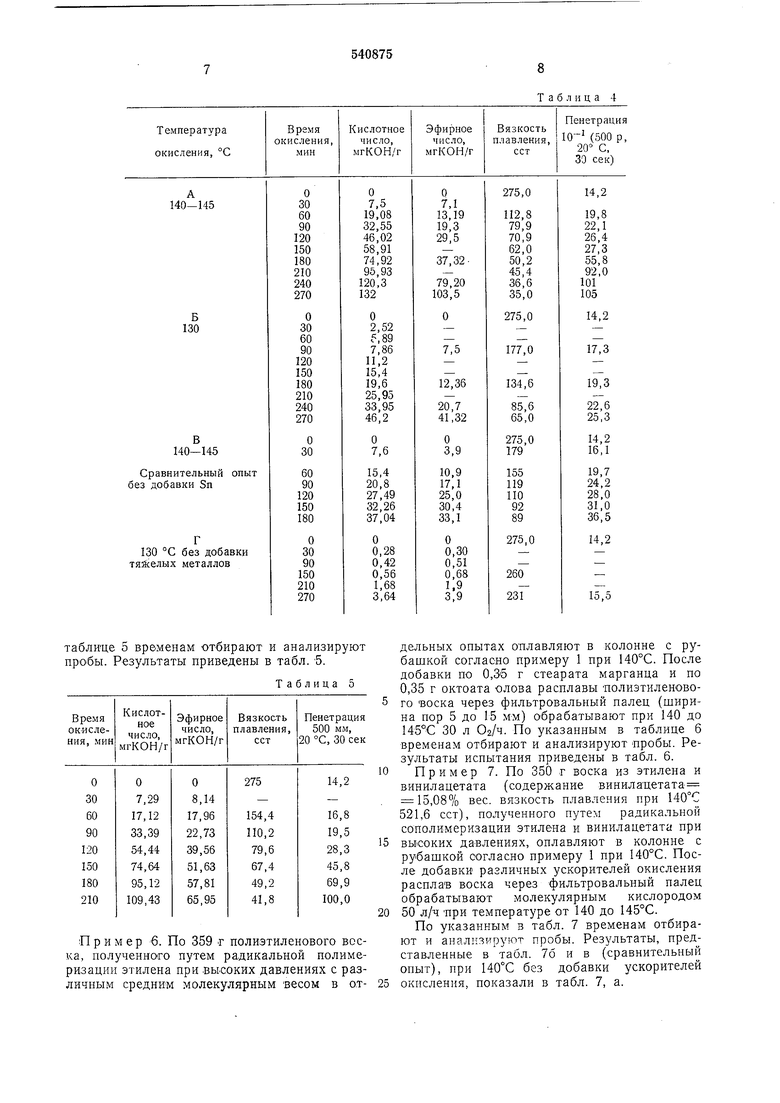

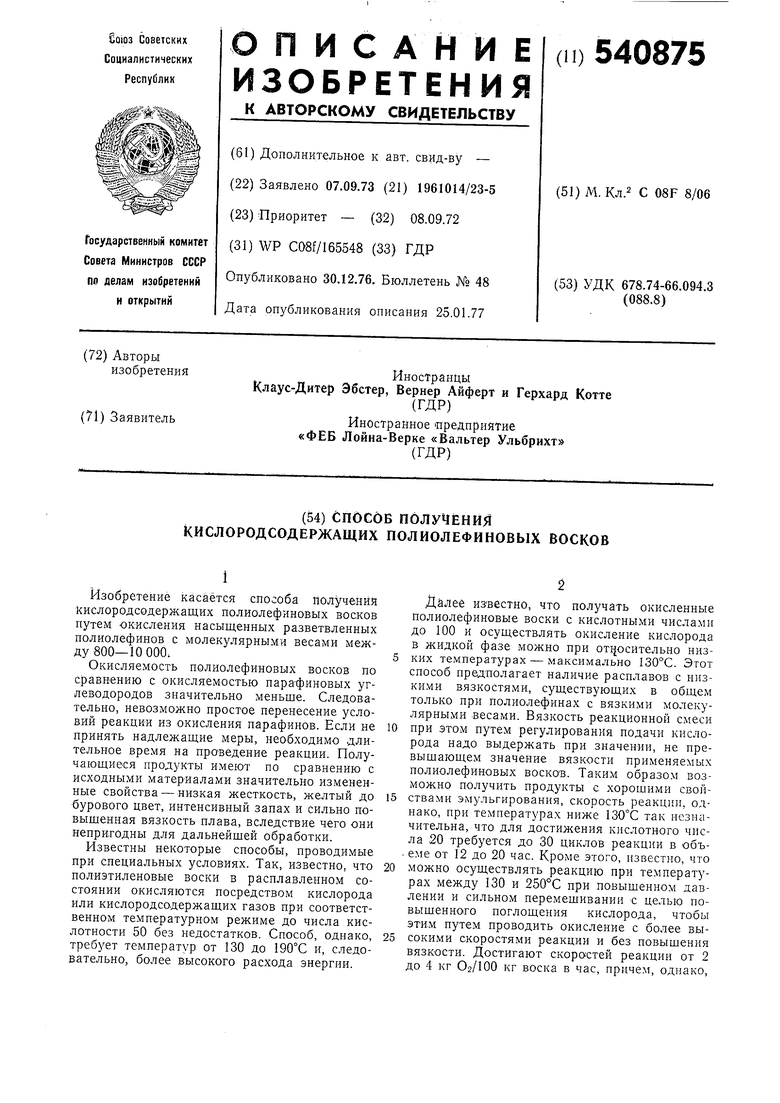

Пример 7. По 350 г воска из этилена и винилацетата (содержание винилацетата 15,08% вес. вязкость плавления при 140°С 521,6 ест), полученного путем радикальной сополимеризации этилена и винилацетата при высоких давлениях, оплавляют в колонне с рубашкой согласно примеру 1 при 140°С. После добавки различных ускорителей окисления расплав воска через фильтровальный палец обрабатывают молекулярным кислородом 50 л/ч при температуре от 140 до 145°С.

По указанным в табл. 7 временам отбирают и анализируют пробы. Результаты, представленные в табл. 76 и в (сравнительный опыт), при 140°С без добавки ускорителей окисления, показали в табл. 7, а.

Т а б л II ц а 6

Таблица 7 И Формула изобретения Способ получения кислородсодержащих полиолефиновых восков путем окисления насыщенных разветвленных полиолефинов с молекулярным весом от 800 до 10000 кислородом или кислородсодержащим газом при 120- 170°С в расплаве, в присутствии солей тяжелых металлов, отличающийся тем, что. 12 с целью улучшения свойств восков, в качестве солей используют смесь 0,1-3 вес. % соли тяжелых металлов группы Vila или Villa периодической системы элементов карбоновых кислот и 0,01 - 1 вес. % соли тяжелых металлов группы IV6 периодической системы элементов карбоновых кислот в расчете на полиолефин.

Авторы

Даты

1976-12-30—Публикация

1973-09-07—Подача