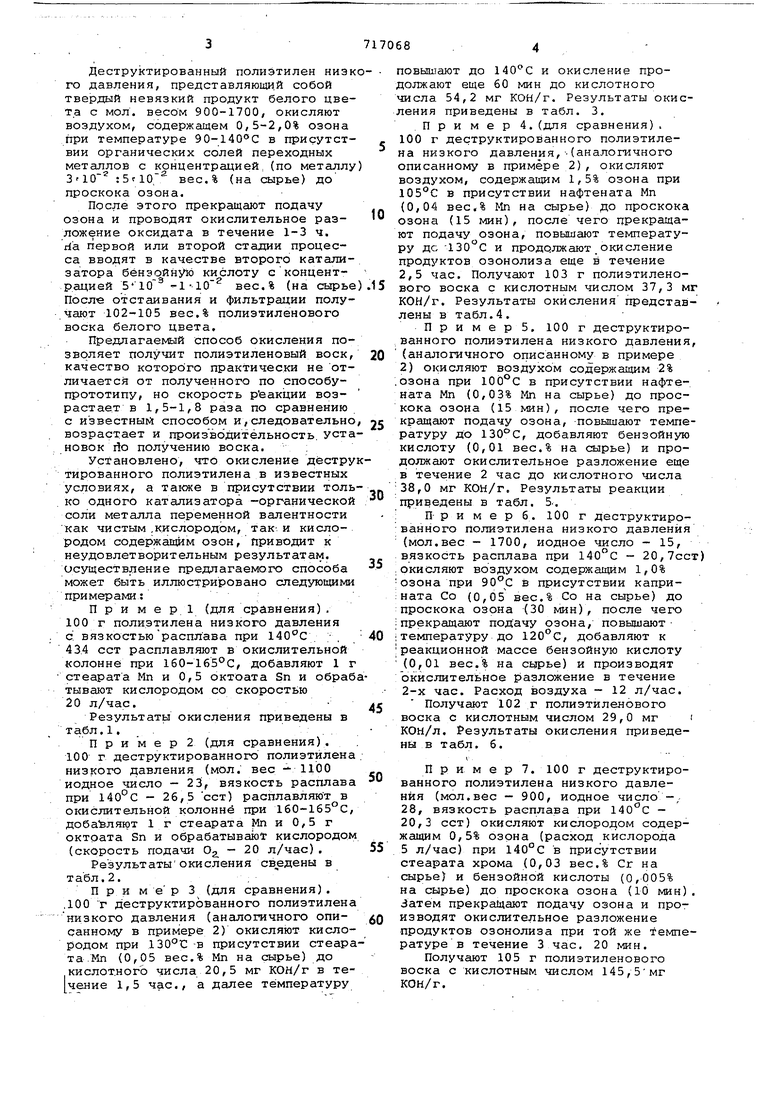

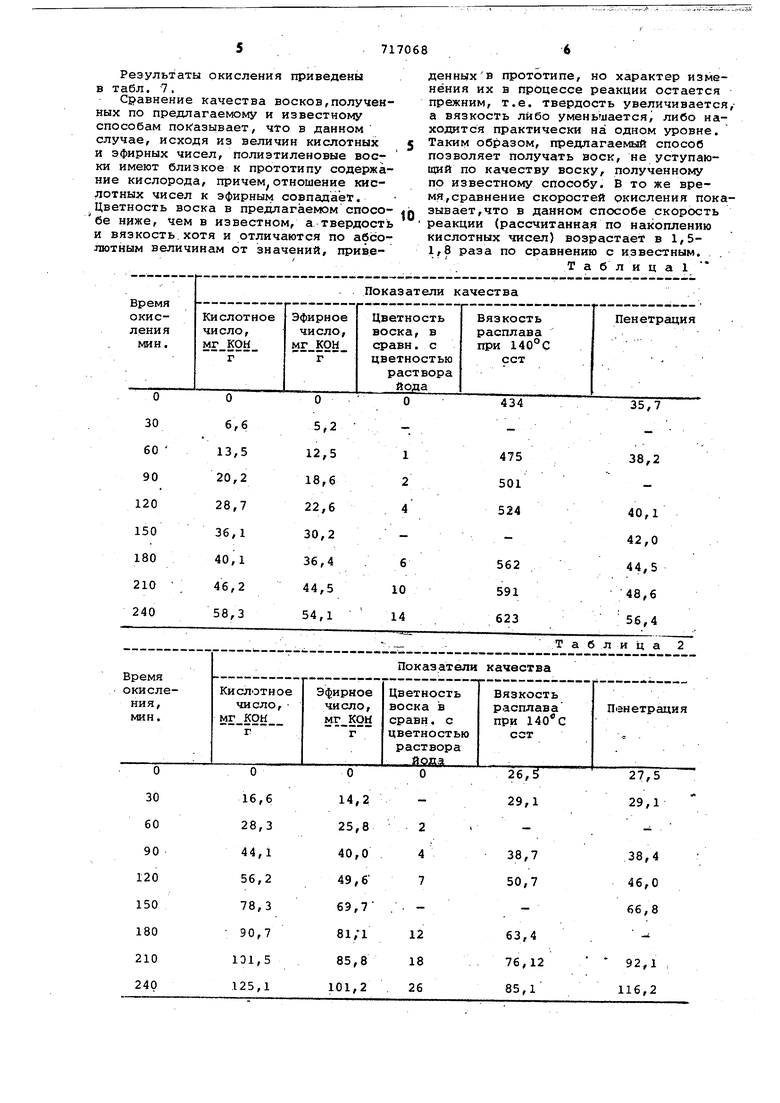

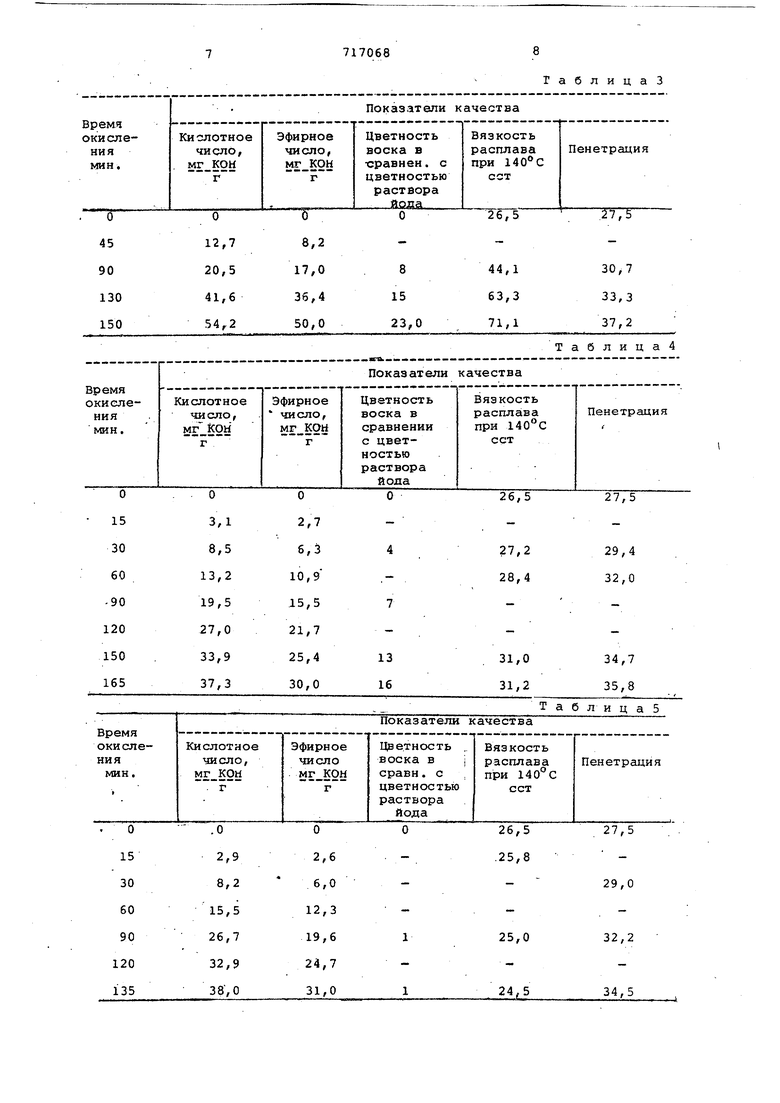

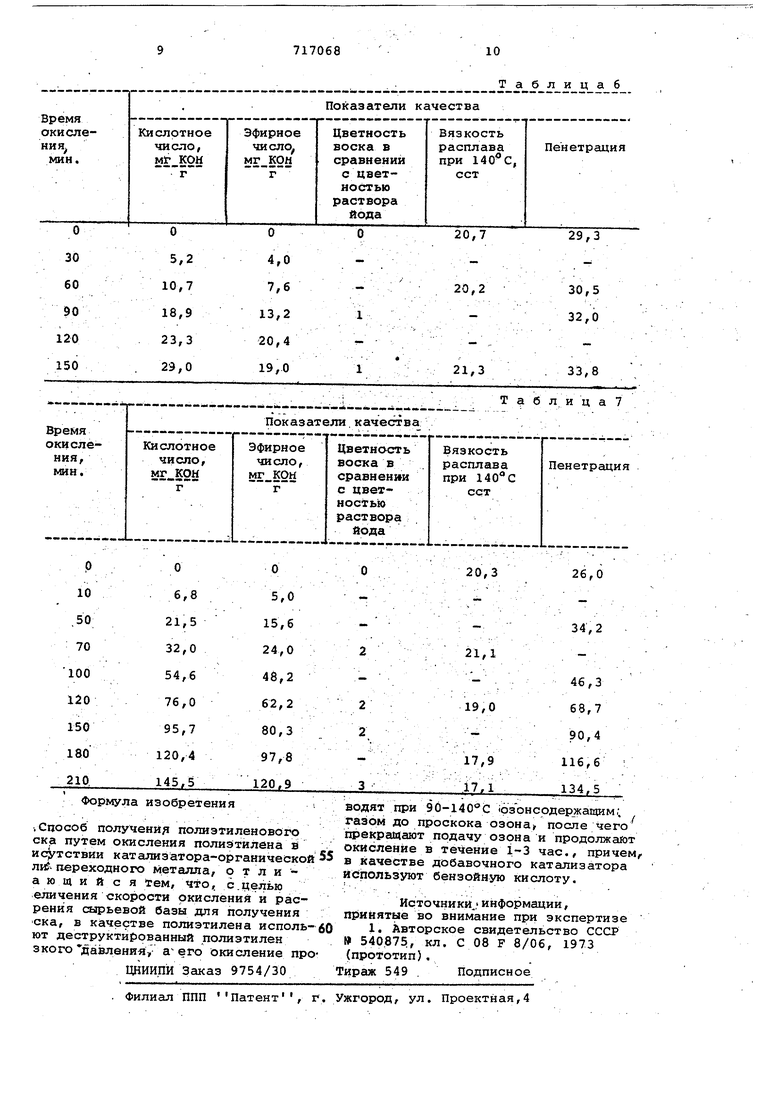

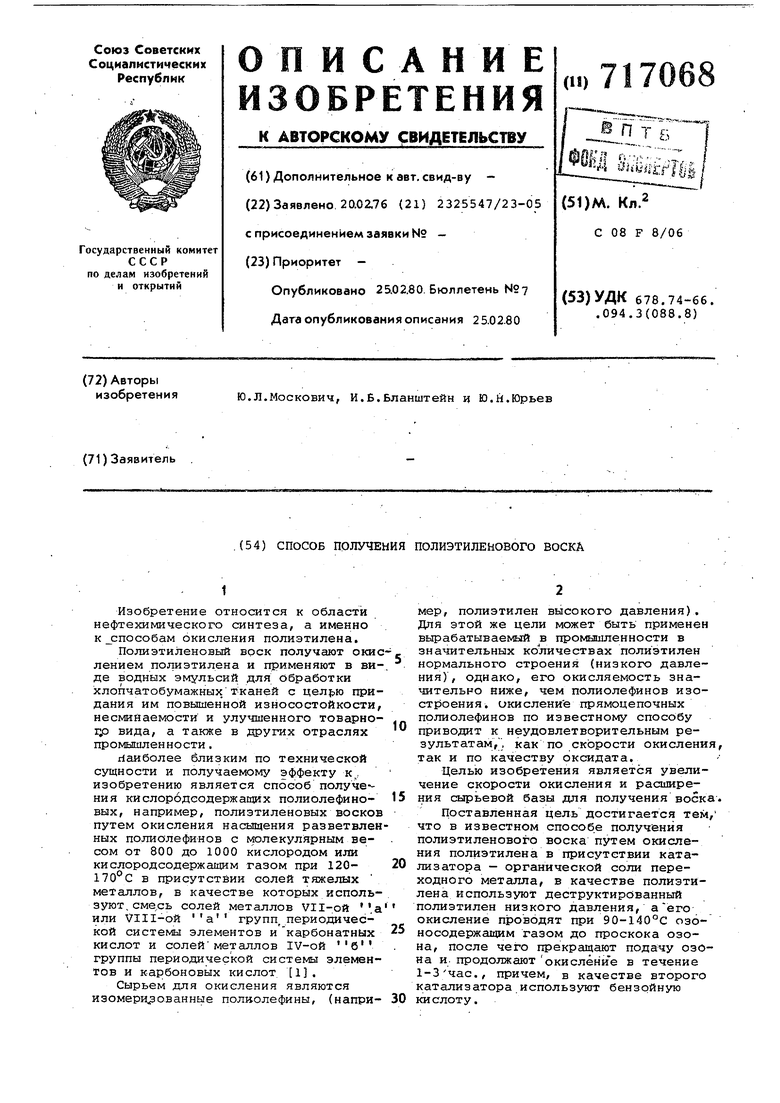

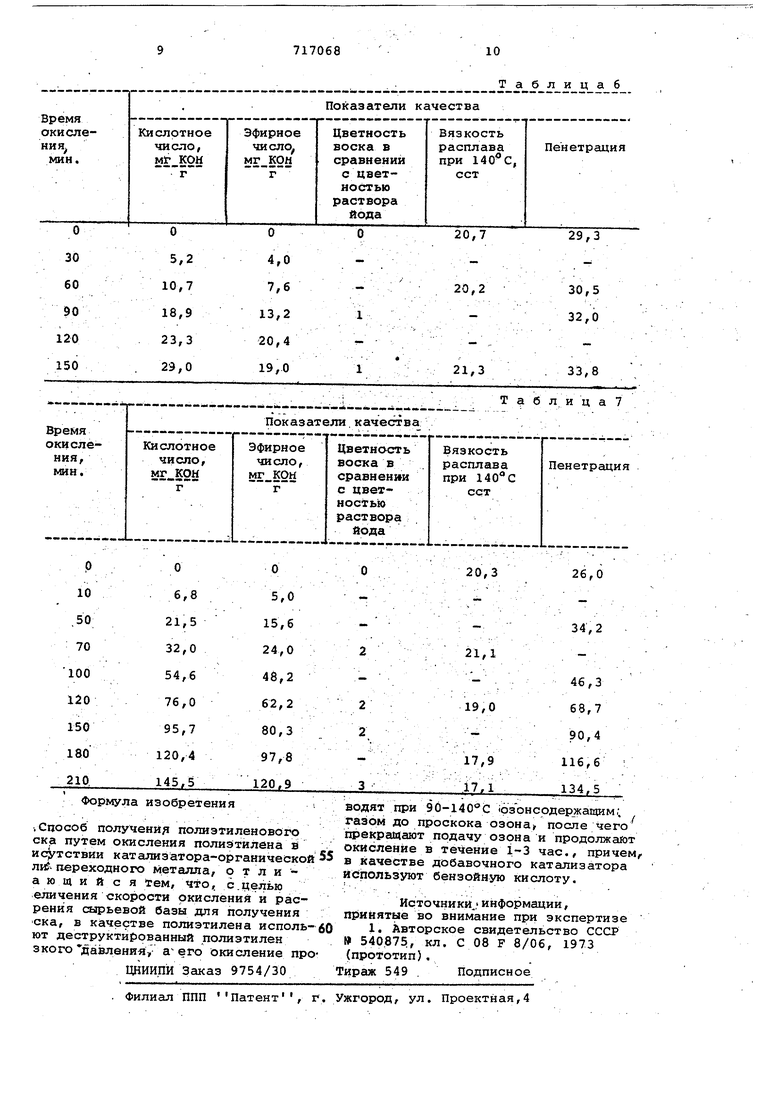

(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНОВОГО ВОСКА Деструктированный полиэтилен низ го давления, представляющи.й собой твердый невязкий продукт белого цве та с мол. весом 900-1700, окисляют воздухом, содержащем 0,5-2,0% озона при температуре 90-140°С в присутст вии органических солей переходных металлов с концентрацией,(по металл :5г10 вес.% (на сырье) до проскока озона. После этого прекращают подачу озона и проводят окислительное разложение оксидата в течение 1-3 ч. На первой или второй стадии процесса вводят в качестве второго катализатора бензойную кислоту сконцентрацией 510 вес.% (на сырь После отстаивания и фильтрации получают 102-105 вес,% полиэтиленового воска белого цвета. Предлагаемый способ окисления позволяет получит полиэтиленовый воск качество которбго практически не отличается от полученного по способупрототипу, но скорость реакции возрастает в 1,5-1,8 раза по сравнению с известный способом и,следовательно возрастает и производитёльность. уста новок rto получению воска.; Установлено, что окисление дёстру тированного полиэтилена в известных условиях, а также в присутствии толь ко одного катализатора -органической соли металла переменной валентности как чистым .кислородом, так-и кислородом содержащим озон, приводит к неудовлетворительным результатам, осуществление предлагаемого способа может быть иллюстрировано следующими примерами: Пример (для сравнения). 100 г полиэтилена низкого давления с вязкостьюрасплава при 140С . ;, 434 ест расплавляют в окислительной колонне при 160-165°С, добавляют 1 г стеарата Мп и 0,5 октоата Sn и обраб тывают кислородом со скоростью 20 л/час. Результаты окисления приведены в табл.1, Пример 2 (для сравнения). 100 г деструктированного полиэтилена низкого давления (мол. вес 1100 йодное число - 23, вязкость расплава при - 26,5 ест) расплавляют в окислительной колонне при 160-165°С добавляют 1 г стеарата Мп и 0,5 г октоата Sn и обрабатывают кислородом (скорость подачи Og - 20 л/час) . Результатыокисления св едены в т а бл. 2.: П р И м ер 3 (для сравнения). ,100 г деструктированного полиэтилен низкого давления (аналогичного описанному в примере 2) окисляют кисло родом при 130С -в присутствии стеар та.Мп (0,05 вес.% Мп на сырье) до кислотного числа 20,5 мг КОН/г в те чение 1,5 час., а далее температуру повышают до и окисление продолжают еще 60 мин до кислотного числа 54,2 мг КОН/г. Результаты окисления приведены в табл. 3. При мер 4.(для сравнения). 100 г деструктированного полиэтилена низкого давления, (аналогичного описанному в примере 2), окисляют воздухом, содержащим 1,5% озона при 105°С в присутствии нафтената Мп (0,04 вес,% Мп на сырье) до проскока озона (15 мин), после чего прекращают подачу озона, повышают температуру дс -130°С и продолжают.окисление продуктов озонолиза еще в течение 2,5 час. Получают 103 г полиэтиленового воска с кислотным числом 37,3 мг КОН/г, Результаты окисления представлены в табл.4. При мер 5. 100 г деструктированного полиэтилена низко.го давления, (аналогичного описанному в примере 2) окисляют воздухом содержащим 2% озона при 100°С в присутствии нафтената Мп (0,03% Мп на сырье) до проскока озона (15 мин), после чего прекращают подачу озона, -повышают температуру до 130°С, добавляют бензойную кислоту (0,01 вес.% на сырье) и продолжают окислительное разложение еще в течение 2 час до кислотного числа 38,0 мг КОН/г. Результаты реакции приведены в табл. 5.. П- р и м е р б. 100 г деструктированного полиэтилена низкого давления (мол.вес - 1700, йодное число - 15, вязкость расплава при 140°С - 20,7сст) окисляют воздухом содержащим 1,0% озона при 90-р в присутствии каприната Со (0,05 вес.% Со на сырье) до проскока озона (30 мин), после чего прекращают подачу озона, повышаюттемпературу до 120°С, добавляют к реакционной массе бензойную кислоту (0,01 вес.% на сырье) и производят окислительное разложение в течение 2-х час. Расход воздуха - 12 л/час. Получают 102 г полиэтиленового воска с кислотным числом 29,0 мг i КОН/Л. Результаты окисления приведены в табл. б. Пример 7. 100 г деструктированного полиэтилена низкого давления (мол.вес - 900, йодное число -,. 28, вязкость расплава при 140°С - 20,3 ест) окисляют кислородом содержащим 0,5% озона (расход кислорода 5 л/час) при 140°С в присутствии стеарата хрома (0,03 вес.% Сг на сырье) и бензойной кислоты (0,005% на сырье) до проскока озона (10 мин). Затем прекращают подачу озона и производят окислительное разложение продуктов озонолиза при той же температуре в течение 3 час. 20 мин. Получают 105 г полиэтиленового воска с кислотным числом 145,5мг КОН/г.

Результаты окисления приведены

в табл. -,

Сравнение качества восков,полученных по предлагаемому и известному способам показывает, что в данном случае, исходя из величин кислотных и эфирных чисел, полиэтиленовые BOGки имеют близкое к прототипу содержание кислорода, причем отношение кислотных чисел к эфирным совпадает. Цветность воска в предлагаемом способе ниже, чем в известном, а твердость и вязкость.хотя и отличаются по абсолютным величинам от значений, приведенных в прототипе, но характер изменения их в процессе реакции остается прежним, т.е. твердость увеличивается а вязкость либо уменьшается, либо находится практически на одном уровне. Таким образом, предлагаемый способ позволяет получать воск, не уступающий по качеству воску, полученному по известному способу. В то же время, сравнение скоростей окисления показывает,что в данном способе скорость реакции (рассчитанная по накоплению кислотных чисел) возрастает в 1,51,8 раза по сравнению с известным. Таблица

ГаблицаЗ

Таблицаб

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алифатических дикарбоновых кислот | 1976 |

|

SU592814A1 |

| Способ получения технического нафталина | 1977 |

|

SU654599A1 |

| Способ получения кислородсодержащих полиолефиновых восков | 1973 |

|

SU540875A1 |

| Способ получения полифункциональных кислородсодержащих соединений | 1973 |

|

SU511312A1 |

| Способ получения высших алифатических -дикарбоновых кислот | 1977 |

|

SU711033A1 |

| Способ получения цис-1,2,3,4-циклогексантетракарбоновой кислоты | 1975 |

|

SU555087A1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ МОНО- И ПОЛИКАРБОНОВЫХ КИСЛОТ | 1972 |

|

SU426996A1 |

| Способ получения диметилмалоновой кислоты | 1979 |

|

SU859351A1 |

| Способ получения эмульгируемых восков | 1974 |

|

SU842091A1 |

| Способ получения модифицированного торфяного или буроугольного воска | 1979 |

|

SU878783A1 |

Авторы

Даты

1980-02-25—Публикация

1976-02-20—Подача