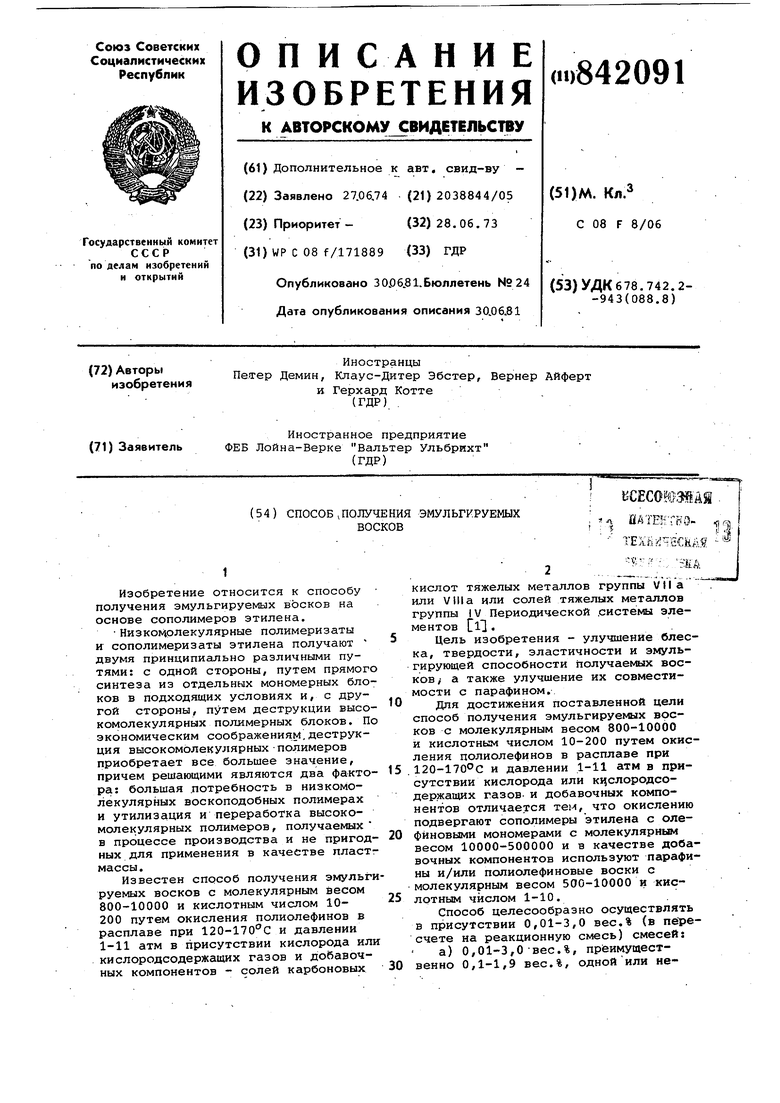

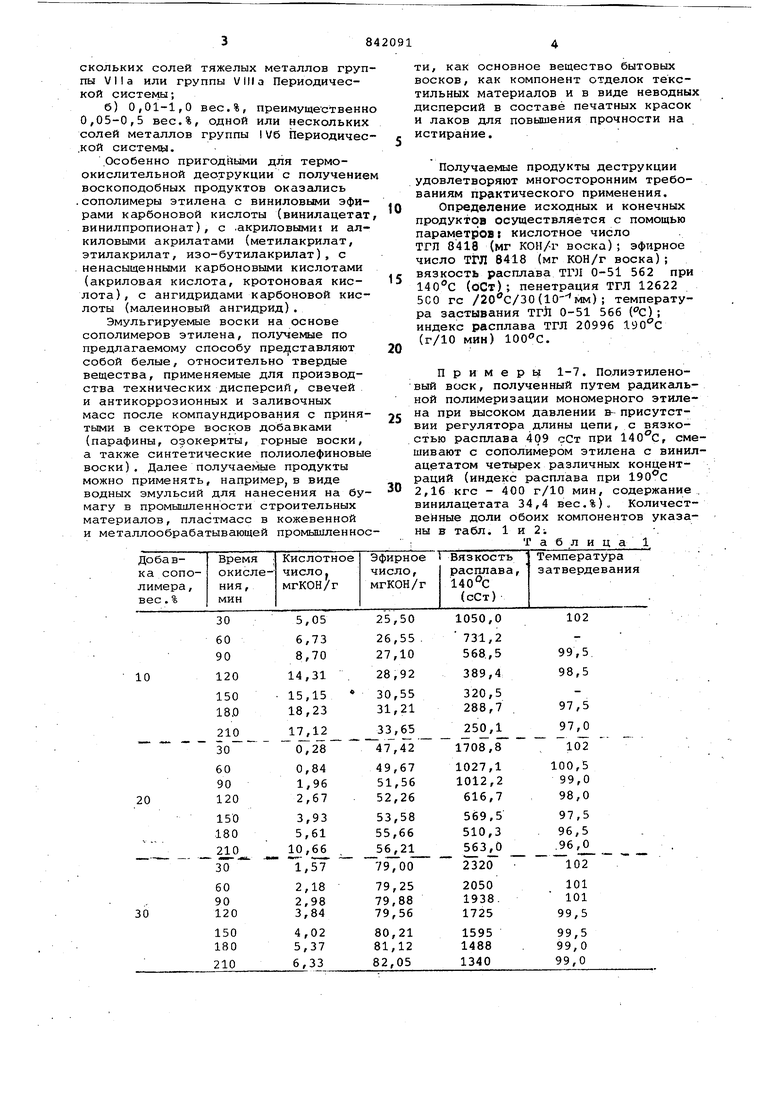

скольких солей тяжелых металлов груп пы Vila или группы Villa Периодической системы; б) 0,01-1,0 вес.%, преимуще-ственн 0,05-0,5 вес.%, одной или нескольких солей металлов группы IV6 Периодичес .кой системы. .Особенно пригодными для термоокислительной деструкции с получение воскоподобных продуктов оказались .сополимеры этилена с виниловыми эфирами карбоновой кислоты (винилацетат винилпропионат), с .акриловыми и алкиловыми акрилатами (метилакрилат, этилакрилат, изо-бутилакрилат), с ненасыщенными карбоновыми кислотами (акриловая кислота, кротоновая кислота), с ангидридами карбоновой кислоты (малеиновый ангидрид). Эмульгируемые воски на основе сополимеров этилена, получемые по предлагаемому способу пред:1ставляют собой белые, относительно твердые вещества, применяемые для производства технических дисперсий, свечей и антикоррозионных и заливочных масс после компаундирования с принятыми в секторе восков добавками (парафины, озокериты, горные воски, а также синтетические полиолефиновые воски). Далее получаемые продукты можно применять, например, в виде водных эмульсий для нанесения на бумагу в промышленности строительных материалов, пластмасс в кожевенной и металлообрабатывающей промышленное ти, как основное вещество бытовых восков, как компонент отделок текстильных материалов и в виде неводных дисперсий в составе печатных красок и лаков для повышения прочности на истирание. Получаемые продукты деструкции удовлетворяют многосторонним требованиям практического применения. Определение исходных и конечных продуктов осуществляется с помощью параметров t кислотное число ТГЛ 8418 (мг кон/г воска); эфирное число ТГЛ 8418 (мг КОН/г воска); вязкость расплава тгл 0-51 562 при 140С (оСт) ; пенетрация ТГЛ 12622 5СО ГС /20с/30(10-мм) ; температура застывания ТГЙ 0-51 566 (С) ; индекс расплава ТГЛ 20996 190с (г/10 мин) . Примеры 1-7. Полиэтиленовый воск, полученный путем радикальной полимеризации мономерного этилена при высоком давлении в присутствии регулятора длины цепи, с вязкостью расплава 409 сСт при 140с, сМешивают с сополимером этилена с винилацетатом четырех различных концентраций (индекс расплава при 2,16 кгс - 400 г/10 мин, содержание , винилацетата 34,4 вес.%). Количественные доли обоих компонентов указаны в табл. 1 и 2i-. Т а б л и ц а 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кислородсодержащих полиолефиновых восков | 1973 |

|

SU540875A1 |

| Способ получения полиэтиленовых эмульгируемых восков | 1980 |

|

SU1225847A1 |

| Способ уменьшения неоднородности кислородсодержащих полиэтиленовых восков | 1979 |

|

SU1054356A1 |

| Полиэтиленовые формовочные массы для изоляции металлических проводников | 1979 |

|

SU1018153A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТЛгЛСС НА ОСНОВЕ ВОСКОВ ИЛИ ПОЛИОЛЕФИНОВ | 1972 |

|

SU339053A1 |

| Способ получения полиэтиленового воска | 1976 |

|

SU717068A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ УПАКОВОЧНОЙ БУМАГИ | 1992 |

|

RU2049184C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ И ВОДОСТОЙКАЯ ОБОЛОЧКА | 1992 |

|

RU2091412C1 |

| ФОРМОВОЧНАЯ МАССА И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2046114C1 |

| ПОЛИЭТИЛЕНОВОЕ ВОЛОКНО, ЕГО ПРИМЕНЕНИЕ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2010 |

|

RU2569010C2 |

Смеси (по 350 г) последовательно расплавляют в цилиндрической окислительной колонне при 150°С ( 45 мм, высота 500 мм) и через фильтровальную свечу (размер пор 5-15 мкм) подвергают потоку молекулярного кислорода (50 л/ч) при 160-165С.

Деструкцию осуществляют с применением катализатора или без него.

Примеры 1-3 осуществляют без добавления катализатора (табл. 1), а

примеры 4-7 - с добавлением 0,35 г стеарата марганца, и 0,35 г октоакта олова (табл. 2).

Пробы отбирают и анализируют по истечении указанного в табл. 1-2 времени, где также приведены результаты опытов.

П.ример 8. 245г полиэтиленового воска, согласно примеру 1, смещйвают механически с 105 г (30 вес.%) сополимера этилена с винилацетатсян

(индекс расплава при 100°С, 16 кгс 19,4 г/10 мин, содержание винилацетата 40,7 вес.%). Смесь расплавляют в окислительной колонне согласно примеру 1 при 150°С с повторной гомогенизацией.

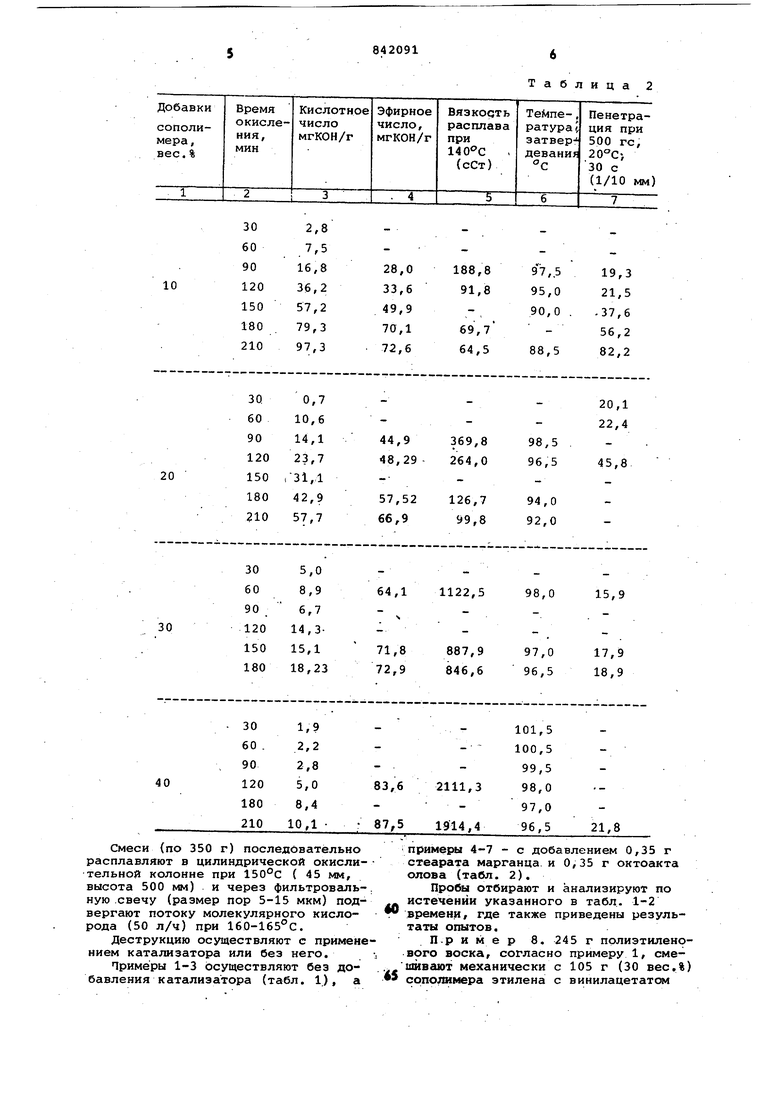

После добавления олеата марганда и октоата олова (по 0,35 г) расплав

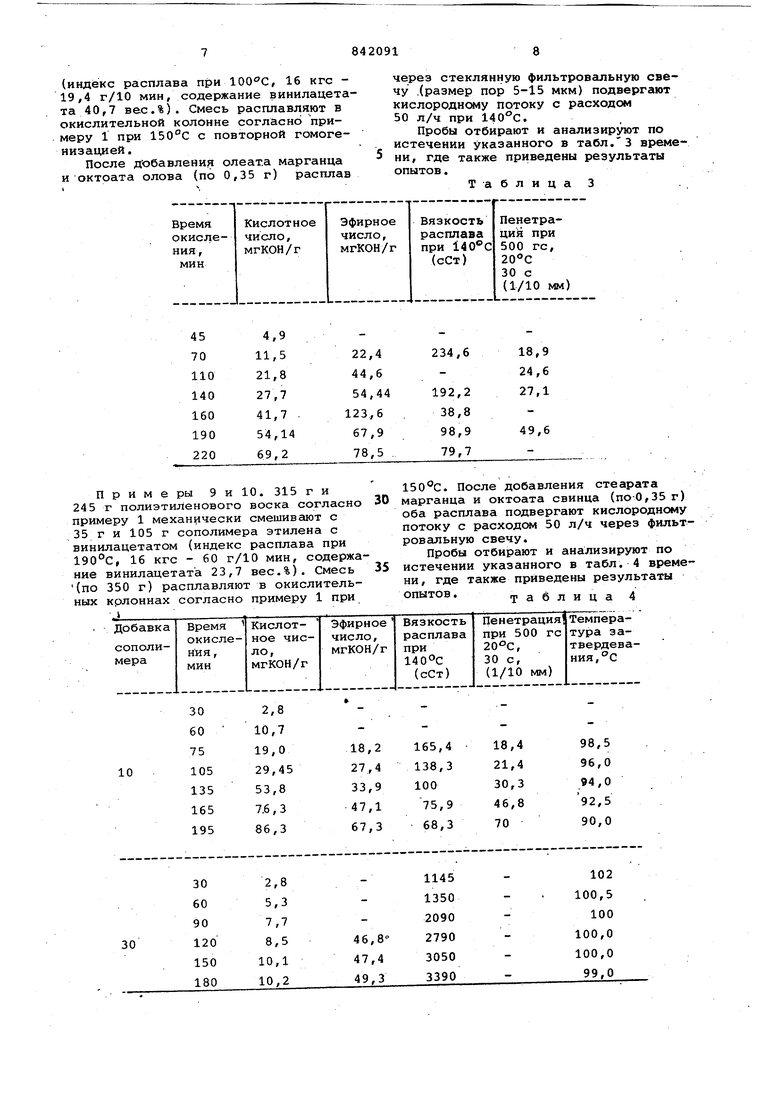

Приме ры 9и10. 315 г и 245 г полиэтиленового воска согласно примеру 1 механически смешивгцот с 35 г и 105 г сополимера этилена с винилацетатом (индекс расплава при 190°С, 16 кгс - 60 г/10 мин, содержание винилацетата 23,7 вес.%). Смесь (по 350 г) расплавляют в окислительных крлоннах согласно примеру 1 при J

через стеклянную фильтровальную свечу .(размер пор 5-15 мкм) подвергают кислородному потоку с расходом 50 л/ч при 140°С,

Пробы отбирают и анализируют по истечении указанного в табл.З времени, где также приведены результаты опытов.

ТаблицаЗ

150°С. После добавления стеарата Марганца и октоата свинца (по-0,35г) оба расплава подвергают кислородному потоку с расходом 50 л/ч через фильтровальную свечу.

Пробы отбирают и анализируют по истечении указанного в табл. 4 времени, где также приведены результаты

опытов.

таблица 4

Приме р 11. 245 г полиэтиленового воска по примеру 1 механически смешивают с 105 г сополимера (полученного из этилена и этилакрилата при давлении ок, 2000 атм, индекс расплава при , 16 кгс - 75 г/10 мин, содержание этилакрилата 15-19 вес.%). При постоянном перемешивании смесь расплавляют в окислительной колонне при . Добавив 0,35 г стеарата

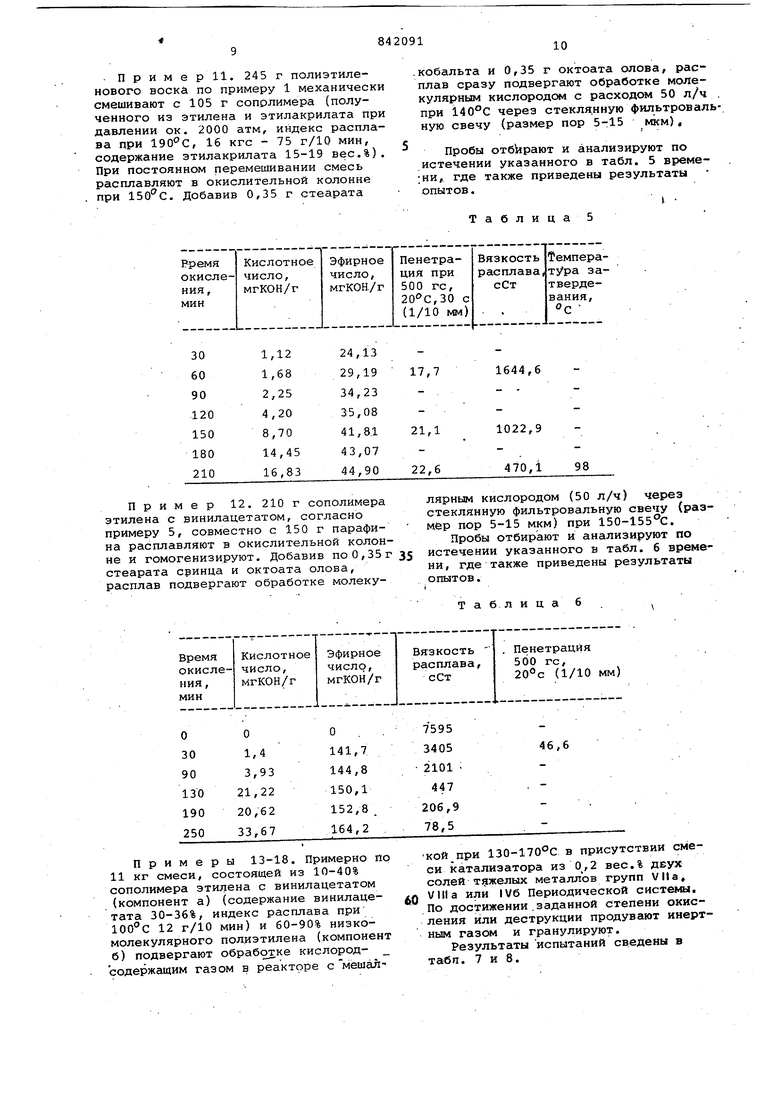

Пример 12. 210 г сополимера этилена с винилацетатом, согласно примеру 5, совместно с 150 г парафина расплавляют в окислительной колонне и гомогенизируют. Добавив по 0,35 г стеарата сринца и октоата олова, расплав подвергают обработке молекуПримеры 13-18. Примерно по 11 кг смеси, состоящей из 10-40% сополимера этилена с винилацетатом (компонент а) (содержание винилацетата 30-36%, индекс расплава при 12 г/10 мин) и 60-90% низкомолекулярного полиэтилена (компонент б) подвергают обрабс тке кислородсодержащим газом в реакторе с мешал.кобальта и 0,35 г октоата олова, расплав сразу подвергают обработке молекулярным кислородом с расходом 50 л/ч при i40°C через стекля.нную фильтровальную свечу (размер пор 5-15 мкм),

Пробы отбирают и анализируют по истечении указанного в табл. 5 време;ни, где также приведены результаты опытов.

Таблица

лярным кислородом (50 л/ч) через стеклянную фильтровальную свечу (размер пор 5-15 мкм) при 150-155с,

Пробы отбирают и анализируют по истечении указанного в табл. б времени, где также приведены результаты опытов.

Таб.лица 6

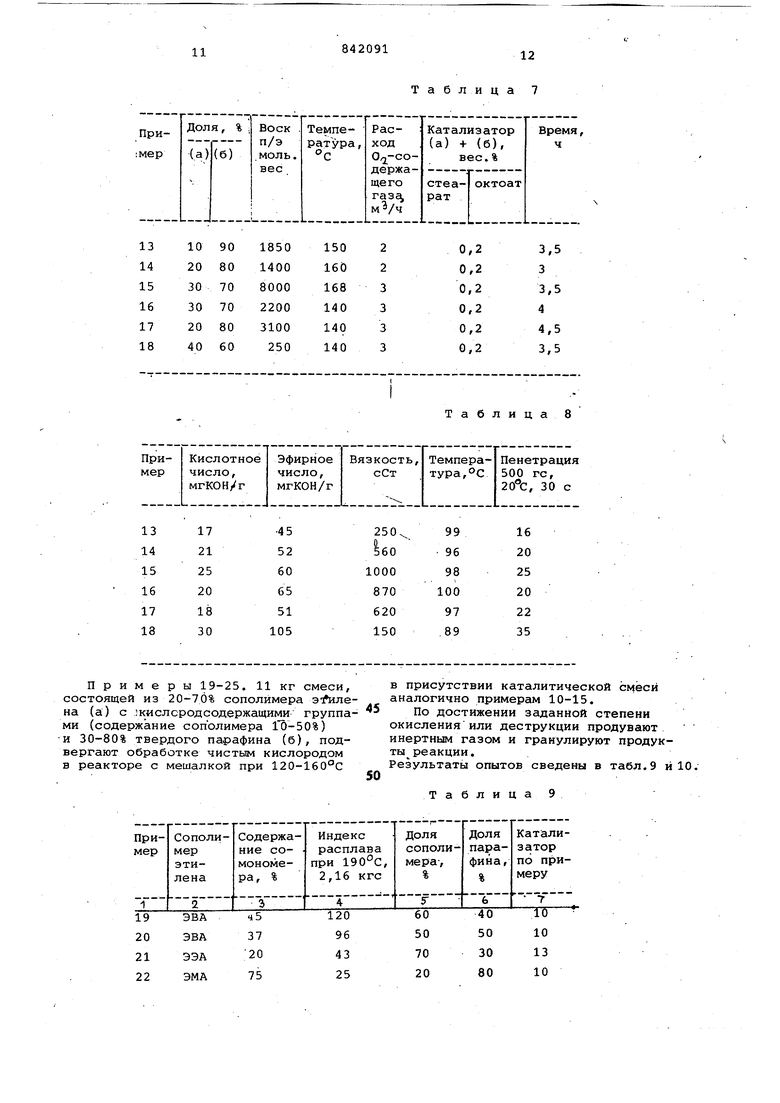

кой при 130-170°С в присутствии смеси катализатора из 0,2 вес.% двух солей тяжелых металлов групп Vila, JQ Villa или IV6 Периодической системы. По достижении.заданной степени окисления или деструкции продувают инертным газом и гранулируют.

Результаты испытаний сведены в табп. 7 и 8.

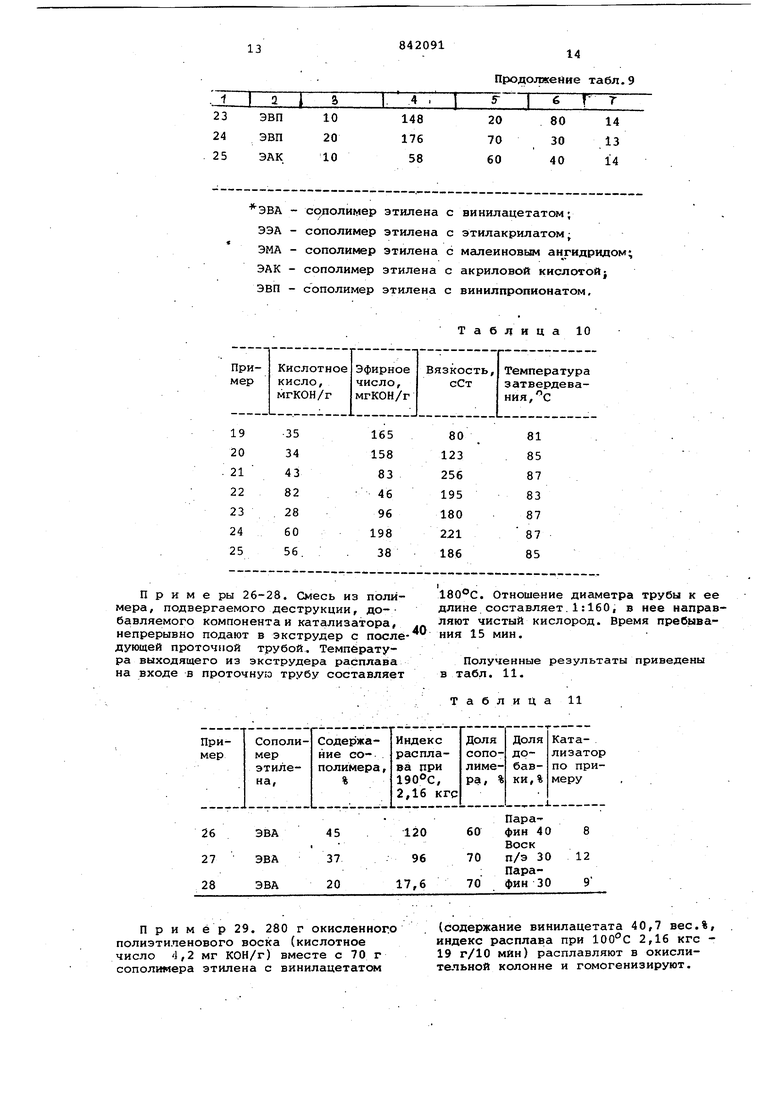

Примеры 19-25. 11 кг смеси, состоящей из 20-70% сополимера э- ялвна (а) с зкислсродсодержащими группами (содержание сополимера 10-50%) и 30-80% твердого парафина (б), подвергают обработке чистым кислородом в реакторе с мешалкой при 120-160°С

Таблица 7

в присутствии каталитической смеси аналогично примерам 10-15.

По достижении заданной степени окисления или деструкции продувают инертным газом и гранулируют продукты реакции. Результаты опытов сведены в табл.9 и 10.

Таблица9

- сополимер этилена с винилацетатом; - сополимер этилена с этилакрилатом; - сопопкмер этилена с малеиновым ан гидридом; - сополимер этилена с акриловой кислотой} - сополимер этилена с винилпропионатом,

Приме ры 26-28. Смесь из полимера, подвергаемого деструкции, до- бавляемого компонента и катализатора, непрерывно подают в экструдер с последующей проточной трубой. Температура выходящего из экструдера расплава на входе в проточную трубу составляет

П р и м ё р 29. 280 г окисленного полиэтиленового воска (кислотное число 4,2 мг кон/г) вместе с 70 г сополимера этилена с винилацетатом

Продолжейие табл.9

Таблица 10

180°С. Отношение диаметра трубы к ее длине составляет.1:160, в нее направляют чистый кислород. Время пребывания 15 мин.

Полученные результаты приведены в табл. 11.

Таблица 11

(содержание винилацетата 40,7 вес.%, индекс расплава при 100°С 2,16 кгс 19 г/10 мин) расплавляют в окислительной колонне и гомогенизируют.

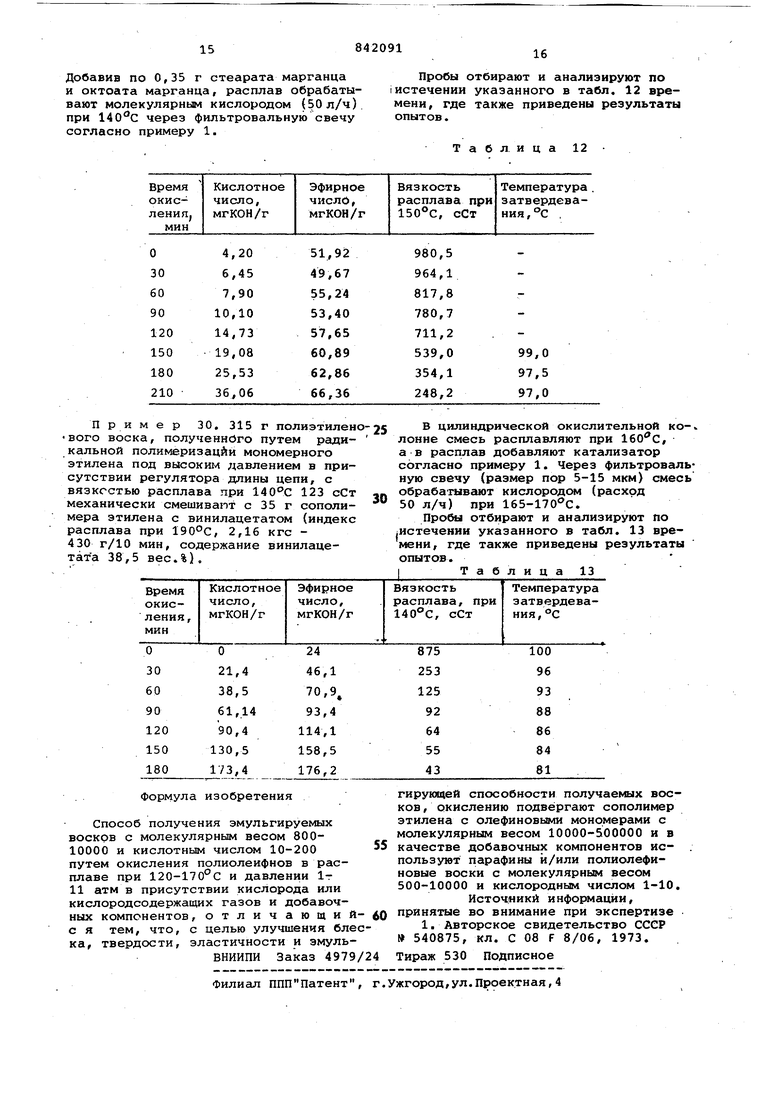

Добавив по 0,35 г стеарата марганца и октоата марганца, расплав обрабатывают молекулярным кислородом (50 л/ч) при через фильтровальную свечу согласно примеру 1. Пример 30, 315 г полиэтилен вого воска, полученного путем радикальной полимеризации мономерного этилена под высоким давлением в присутствии регулятора длины цепи, с вязкостью расплава при 140С 123 сСт механически смешивапт с 35 г сополимера этилена с винилацетатом (индекс расплава при 190°С, 2,16 кгс 430 г/10 мин, содержание винилацетата 38,5 вес.%).

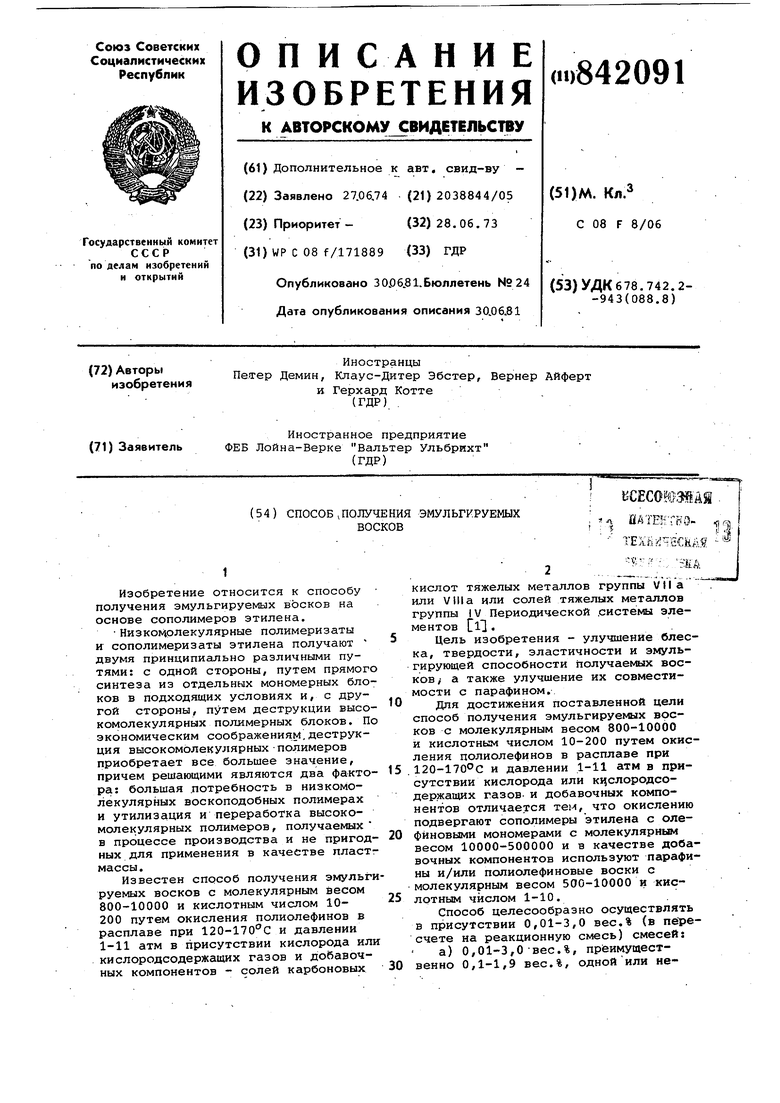

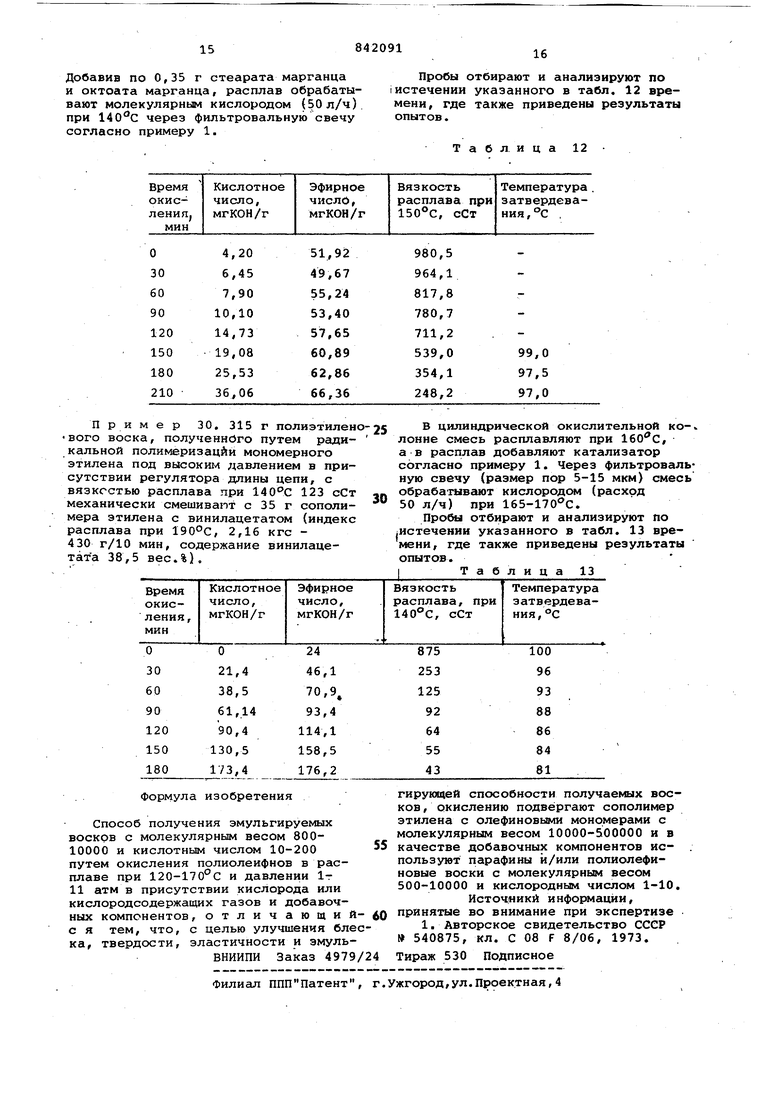

Пробы отбирают и анализируют по {истечении указанного в табл. 12 времени, где также приведены результаты опытов.

Табл. ица 12 в цилиндрической окислительной ко-, лонне смесь расплавляют при , а в расплав добавляют катализатор согласно примеру 1. Через фильтровальную свечу (размер пор 5-15 мкм) смесь обрабатывают кислородом (расход 50 л/ч) при 165-170с. Пробы отбирают и анализируют по истечении указанного в табл. 13 времени, где также приведены результаты опытов. I Таблица 13

Авторы

Даты

1981-06-30—Публикация

1974-06-27—Подача