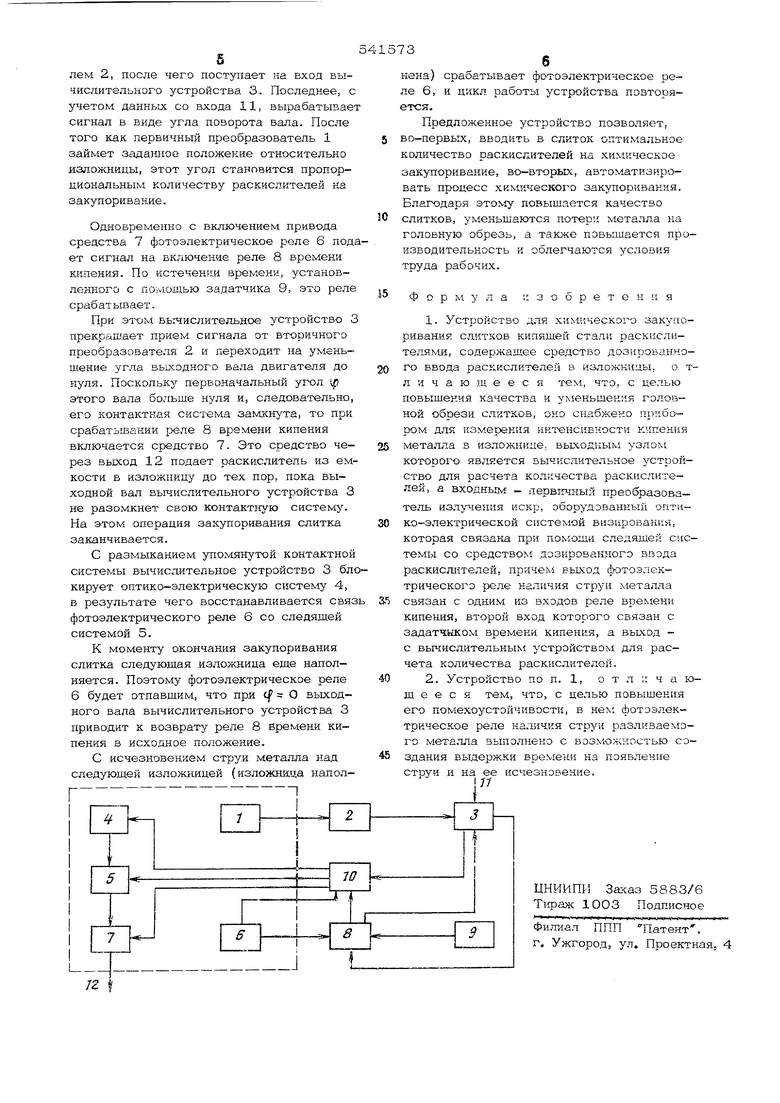

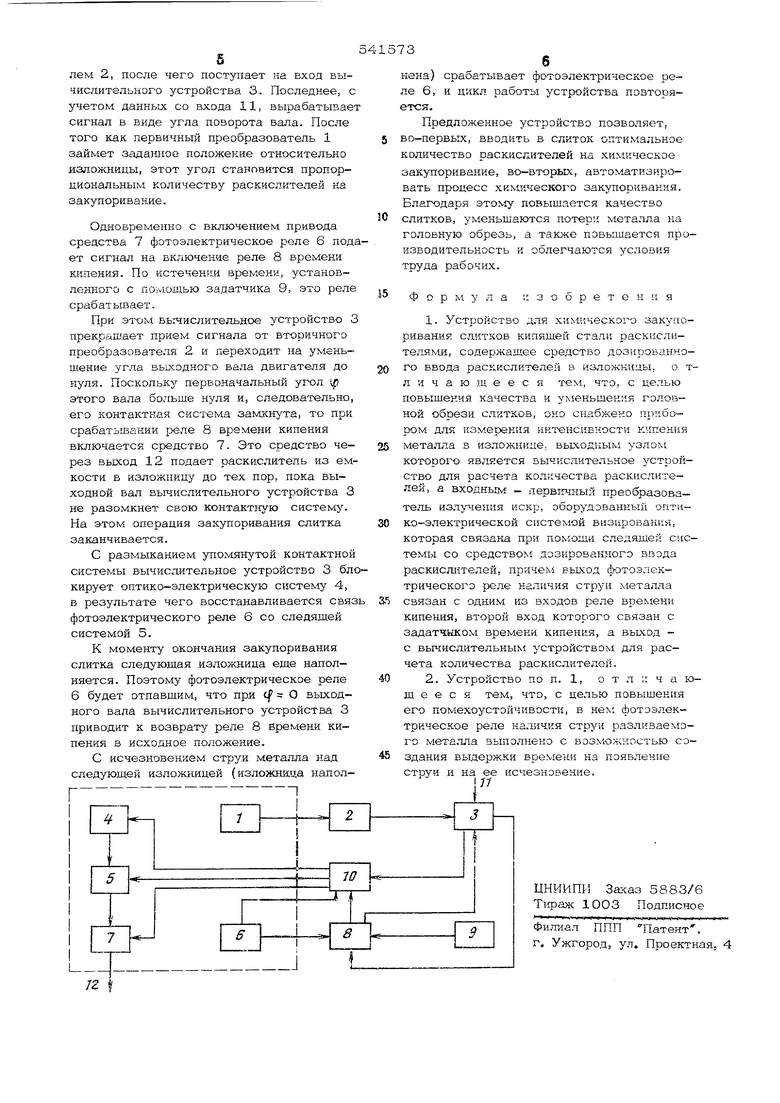

(54) УСТРОЙСТВО ДЛЯ ХИМИЧЕСКОГО ЗАКУПОРИВАНИЯ СЛИТКОВ КИПЯЩЕЙ СТАЛИ РАСКИСЛИТЕЛЯМИ На чертеже показана блок-схема пред ложенного устройства. Устройство содержит прибор для изме рения интенсивности кипения металла в изложниде, представленный первичным пр образователем 1 излучения искр над кипящим металлом, вторичным преобразователем 2 и вычислительным устройством для расчета количества раскислителей. Первичный преобразователь 1 вместе с оптико-электрической системой 4 визирования, следящей системой 5 и фотоэлектрическим реле 6 наличия струи разливаемого металла механически объединен со средством 7 дозированного ввода раскислителей в изложницы (на чертеже обведе но пунктиром). Кроме того, устройство содержит реле 8 времени кипения с задатчиком 9 времени кипения и пульт 1О управления Вычислительное устройство 3 имеет вход 11 для ввода дополнительных данных о разливаемой плавке, а средство 7 - выход 12 для подачи раскислителя в изложницу (на чертеже не показана). Через пульт 1О выход фотоэлектрического реле 6 связан с одним из входов следящей системы 5, выход вычислительного устройства 3-е электрическими входам оптико-электрической системы 4 и средства 7 , С этим же входом средства 7 связан выход реле 8 времени кипения. Вычислительное устройство 3 выполне но таким образом, что в нем величиной, пропорциональной количеству раскислителей, является угол поворота выходного вала двигателя. При этом вал механически связан с контактной системой, которая разомкнута при угле поворота О и замкнута при всех (f Q . В исходном по ложении вычислительное устройство 3 раз рьшает связь фотоэлектрического реле 6 с реле 8 времени кипения. Оптико-электрическая система 4 предназначена для установки первичного преобразователя 1 и средства 7 в заданное положение относительно изложницы по излучению зеркала металла. При этом она может разрывать связь фотоэлектрическог реле 6 со следящей системой 5. Фотоэлектрическое реле 6 выполнено с возможностью создания выдержки времени порядка 3-6 секунд на появление струи разливаемого металла и на ее исчезновение. При нахождении средства 7 против изложницы с кипящим металлом реле захватывает излучение струк над следующей (наполняемой) изложницей. Средство 7 дозированного ввода раскислителей имеет постоянную производительность и снабжено (не показанными на чертеже) емкостью для предварительной подготовки раскислителя и приводом для перемешекия вдоль состава изложниц. Реле 8 времени кипения вьшолнено с диапазоном выдержек, соответствующим минимальному и максимальному времени кипения металла в изложнице. Для установки необходимой выдержки служит задатчик 9. Пульт 10 управления содержит (не показанные на чертеже) переключатели Автомат-Дистанционное и кнопки дистанционного управления. При этом вышеуказанные связи узлов блок-схемы, проходящие через пульт 10, имеют место только при установке соответствующих переключателей в положение Автомат. До начала работы устройства вьшолняют следующие подготовительные операции , через вход 11 в вычислительное устройство 3 вводят исходные данные о марке и химическом составе разливаемой стали, типе изложницы и T.n.j задатчиком 9 устанавливают нужную выдержку на реле 8 времени кипения емкость средства 7 загружают раскислителем, дистанционным управлением с пульта 10 вьшодят средство 7 и механически связанные с ним узлы в район расположения первой изложницы, с началом разливки на пульте 10 включают автоматическое управление следящей системой 5. Это положение устройства при наличии струи разливаемого металла является исходным. При этом фотоэлектрическое реле 6 и реле 8 времени кипения обесточены, выходной вал вычислительного устройства 3 находится в положении tf О . .По окончании наполнения изложницы фотоэлектрическое реле 6 включает через следящую систему 5 привод средства 7, благодаря чему последнее перемещается к наполненной изложниде. В определенный момент излучение зеркала металла в этой изложнице захватывается оптико-электрической системой 4, которая, отключив от следящей системы 5 фотоэлектрическое реле 6, принимает на себя его функции управления. Вырабатывая соответствующий сигнал рассогласования, она устанавливает средство 7 относительно изложницы так., чтобы оптическая ось перв.ичного преобразователя 1 совпала с осью изложницы. С момента, когда движущийся первичный преобразователь 1 захватит излучение искр над изложницей, начинается измерение интенсивности кипения металла. Пр.и этом сигнал с первичного преобразователя 6 преобразуется вторичным преобразователем 2, после чего поступает на вход вычислительног о устройства 3. Последнее, с учетом данных со входа 11, вырабатывае сигнал в виде угла поворота вала. После того как первичный преобразователь 1 займет заданное положение относительно изложницы, этот угол становится пропорциональным количеству раскислителей на закупорива ние. Одновременно с включением привода средства 7 фотоэлектрическое реле 6 под ет сигнал на включение реле 8 времени кипения. По истечении времени, установленного с помощью задатчкка 9, это реле срабатывает. При этом вычислительное устройство 3 прекращает прием сигнала от вторичного преобразователя 2 и переходит на уменьateHHe угла выходного вала двигателя до нуля. Поскольку первоначальный угол tp этого вала больше нуля и, следовательно, его контактная система замкн та, то при срабатывании реле 8 времени кипения включается средство 7. Это средство через вь1ход 12 подает раскислитель из ем кости в изложницу до тех пор, пока выходной вал вычислительного устройства 3 не разомкнет свою контактную систему. На этом операция закупоривания слитка заканчивается. С размыканием упомянутой контактной системы вычислительное устройство 3 бл кирует оптико-электрическую систему 4, в результате чего восстанавливается связ фотоэлектрического реле 6 со следящей системой 5. К моменту окончания закупоривания сяитка следующая изложница еще наполняется. Поэтому фотоэлектрическое реле 6 будет отпавщим, что при cf О выходного вала вычислительного устройства 3 приводит к возврату реле 8 времени кипения в исходное положение, С исчезновением струи металла над следующей изложницей {изложница напол3нена) срабатывает фотоэлектрическое реле 6, и цикл работы устройства повторяется. Предложенное устройство позволяет, во-первых, вводить в слиток оптимальное количество раскиспителей на химическое закупоривание, во-вторых, автоматизировать процесс химического закупоривания. Благодаря этому повышается качество слитков, уменьшаются потери металла на головную обрезь, а также повышается производительность и облегчаются условия труда рабочих. Форму о о р е т е 1.Устройство для химического закупоривания слитков кипяшей стали раскислите шми, содержащее средство дозированного ввода раскислителей в изложницы, о тл и ч а ю щ е е с я тем, что, с целью повышения качества и уменьшения головной обрези слитков, оно снабжено прибором для измерения интенсивности кипения металла в изложнице, выходным узпом которого является вычислительное устройство для расчета кол .;чества раскислителей, а входным - яерыгчный преобразователь излучения искр, оборудованный оптико-электрической системой визирования, которая связана при помощи следящей системы со средством дозированного ввода раскислктелей, причем вььчод ф этоэлектрического реле наличия струи металла связан с одним из входов реле времени кипения, второй вход которого связан с задатчскком времени кипения, а выход с вычислительным устройством для расчета количества раскислителей. 2.Устройство по п. 1, о т л ;i ч а ющ е е с я тем, что, с целью повышения его помехоустойчивости, в нем фотоэлектрическое реле наличия струи разливаемого металла выполнено с возможностью создания выдержки времени на появление струи и на ее исчезновение, 7/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химического закупориванияСлиТКОВ КипящЕй СТАли | 1979 |

|

SU822978A1 |

| Способ разливки кипящей стали с химическим закупориванием слитков | 1981 |

|

SU967671A1 |

| Способ разливки кипящей стали | 1986 |

|

SU1404161A1 |

| Способ разливки кипящей стали | 1983 |

|

SU1139561A1 |

| Способ получения слитков кипящей стали | 1981 |

|

SU1101320A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА | 2001 |

|

RU2184154C1 |

| Интенсифицирующая смесь для разливки кипящих сталей | 1978 |

|

SU749549A1 |

| Способ раскисления стали | 1978 |

|

SU818731A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1996 |

|

RU2100142C1 |

| Способ получения слитков кипящей стали | 1990 |

|

SU1782187A3 |

Авторы

Даты

1977-01-05—Публикация

1973-12-10—Подача