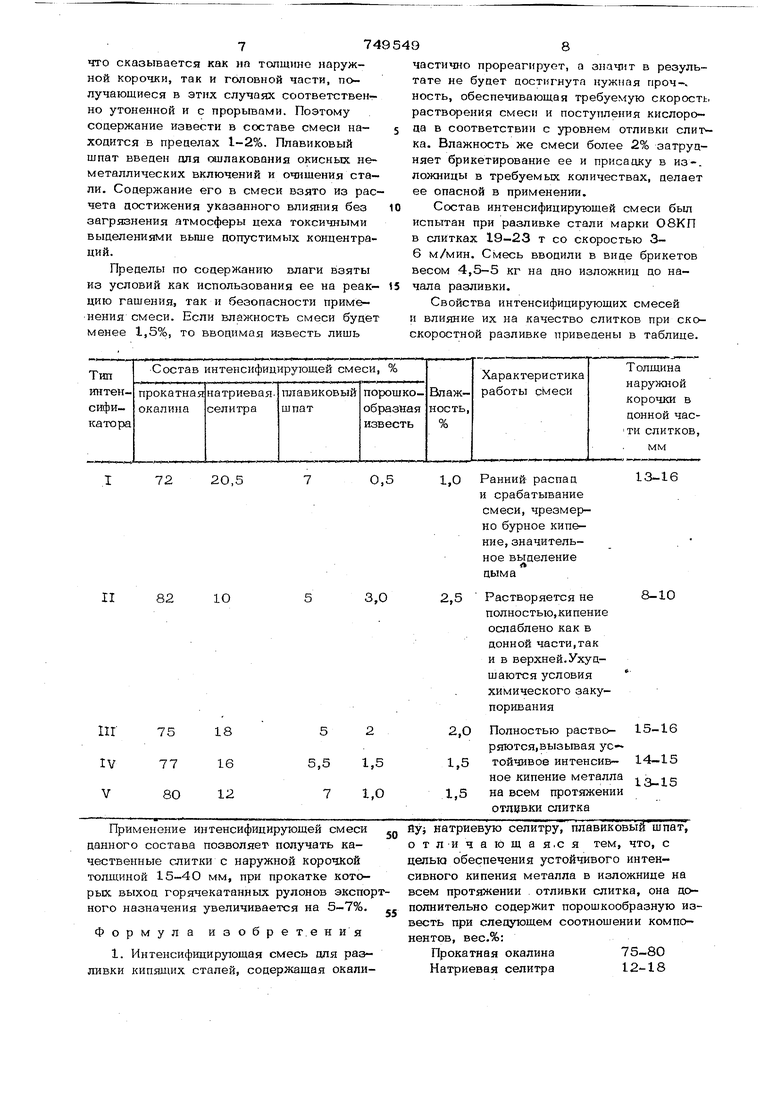

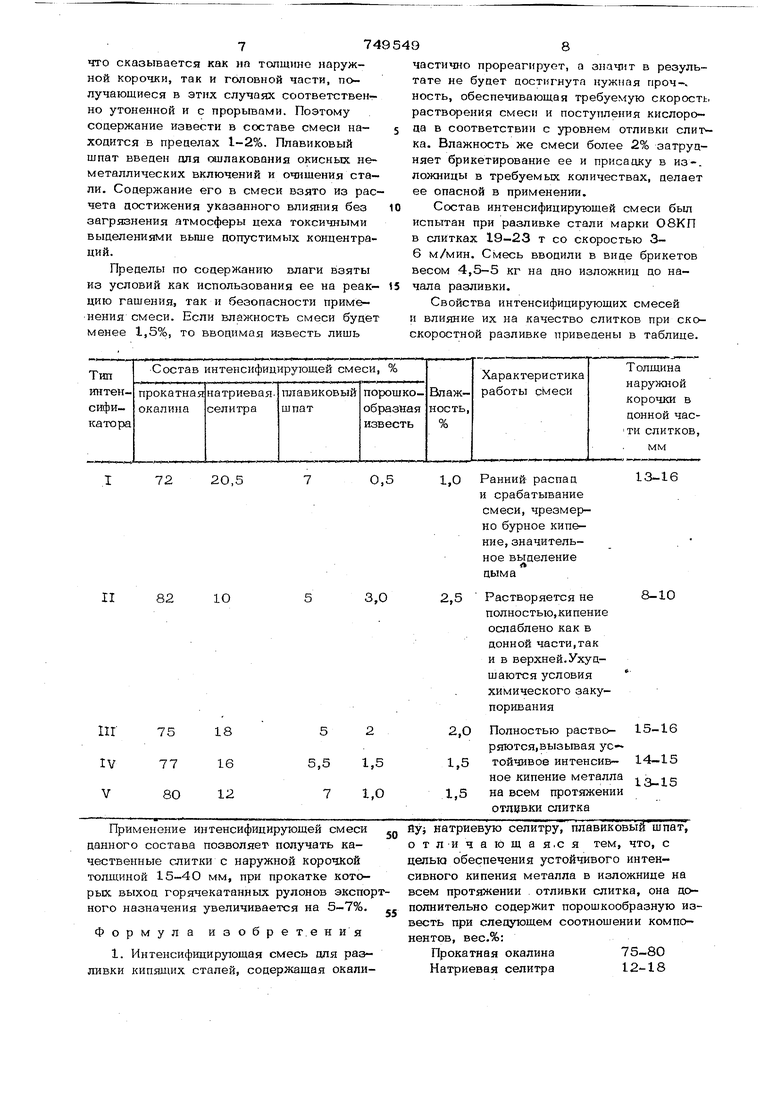

3749 сочетание тонкоиамельчепных компонентов, отличающихся как фракционным составом, так и физико-химическими свойствами; различие фракционного состава многокомпонентной смеси приводит к выцу ванию более мелких и легких частиц, а свойств - к частичному срабатьюанию лег коплавкой составлшощей цо контакта с разливаемой сталью. Это сказьгоается на , степени усвоения интенсификатора и, еле- цовательно, влиянии на интенсивность га зообразования, от чего зависит как толщина формирующейся наружной корочки, так и качество химического закупоривания являющимися определяющими факторами при оценке качества слитков; указанным составом интенсификатора и режимом его ввоца невозможно создать устойчивое интенсивное кипение металла в изложнице на всем протяжении отлпвки слитка, поскольку при скоростной разливке формирование цонной его части происходит в условиях быстронарастаюшего ферростатичес кого давления, что снижает интенсивность газовыделения во время отливки нижних горизонтов слитка. В этом случае для создания устойч11вого интенсивного кипения в металл надо вводить дополнитель- ное к растворенному в стали количесч во кислорода, обеспечивающее увеличение парциального давления выделяющейся окиси углерода до значений превыщающих внещнее5 присутствие в составе смеси коксика не компенсирует влияние недостаю щего количества кислорода на интенсивность кипения ввиду того, что содержание углерода в стали значительно больще содержания кислорода, Который в этом случае является лимитирующим звеном и гла ным фактором, определяющим характер и интенсивность газообразования при затвердевании жидкой стали; невозможно осуществлять дозирование его в сталь короткие промежутки времени наполнения изложниц при скоростной разливке {2025с«з, изготавливать же из указанной смеси брикеты без использования связующих : веществ не представляется возможным. Кроме того, количественное соотношение легкоплавкой и тугоплавкой кислородсодержащей составляющей не позволяет ее эффективное использование и при одногвременной присадке на оно изложницы, поскольку частички окалины будут захватываться металлом интенсивно охлаждав мой донной части, что приведет к снижению качества погшрхиости донного сляба, , Целью изобретения .является обеспечение устойчивого интенсивного кипения. Это достигается тем, что смесь дополнительно содержит порошкообразную иэвесть при следуюп1ем соотнощении компонентов, вес,%: Прокатная окалина 75-80 Натриевая селитра 12-18 Плавиковый щпат5-7 Известь1-2 причем влажность смеси г. составлять 1,5-2,0%. Отличительной особенностью смеси является возможность осуществления непрерывного снабжения кислородом фронта затвердевания на всем протяжении отливки слитков и улучщения их качества, достигаемые за счет: обеспечения ввода строго определенного Количества интенсификатора и повьпие- ния степен усвоения компонентов путем исключения влидаия как фракционного состава, так и их физико-химических свойств, поскольку указанная смесь присаживается в виде брикета определенного веса; оптимизация состава интенсифицирующей смеси и формы ее применения, так как интенсификатор вводят в изложницы до заполнения их металлом, а при контакте с ним происходит вспльюание и распад брикета: легкоплавкая составляющая, разлагаясь, повышает окисленность металла донной части и доводит ее до оптимальных значений, при которых создаются условия для протекания устойчивого интенсивного кипения, приводящего к формированию толстой наружной корочки. Окалина же, обладает более высокой температурой плавления и, как следствие, замедленным воздействием на окисленность стали, будет работать на более высоких уровнях, то есть будет осуществляться последовательный подвод кислорода, заключающийся в том, что на определенном уровне слитка будет задействована сооо ветствующая часть интенсифицирующей смеси, согласно ее свойствам. Таким образом будет достигнуто допоступление кислорода в сталь в соответствии с его потребнос1ью и тем самым создано устойчивое интенсивное кипение металла на всем прот51жении отливки слитка. Улучщение условий и повьпиение каче , ства химического закупоривания, достигаемые в результате стабилизации окисленности стали в пределах оптимальньсс значений по уровням слитка при его отливке и в этой связи ввода регламентированных количеств раскислигелей, что приводит к получению слитков с выпуклой головной частью, а при прокатке обеспечивает минимальную головную обрезь. Пределы по соцержанию натриевой селитры обуславливаются доставкой недоста ющего количества кислорода в металл при отливке аонной части для повышения его окисленности до оптимальных значений, обеспечивающих формирование толстой наружной корочки. Поскольку концентрация кислорода в металле донной части находится в пределах 0,020-0,028% (по данным отбора проб из аонной части сли ков стали 08КП, отлитых через стакан диаметром 80 мм), то для достижения оптимальных значений OKHcneHHOcTEr потребуется дополнительно 0,012-0,018% кислорода, что достигается введением селитры в состав смеси в пределах 12- 18% с учетом коэффициента ее усвоения. Введение большего, чем 18% количест ва селитры, приведет к временному повь щению окисленности вьпие указанных оптимальных ее значений, чрезмерно бурному кипению, осадке металла путем снижения его интенсивности кипения за счет присадок раскислителя, что нежелательно, поскольку это способствует ухудшению поверх ности слитка, неэффективному использованию составляющей смеси и загрязнению атмосферы цеха токсичными выделениями. Количество натриевой селитры менее 12% недостаточно для повышения содержа ния кислорода стали при отливке донной части слитка до требуемых значений, а это способствует ухудшению условий зарождения и вспльюания образующихся пузырьков, утонению наружной и получению донного сляба, пораженного дефектами. Поэтому количество селитры, входжадей в состав смеси, устанавливает ся в пределах 12-18%. Содержание же окалины выбрано из расчета поднятия окисленности стали до значений, не превышающих нижний предел оптимапьных значений с дальнейшим умен шением содержания кислорода, поскольку влияние ферростатического давления будет уменьшаться на вышележащих, считая от донной части, уровнях слитка по мере наполнения Изложниц сталью. Указанные условия выполняются за счет того, что ввод интенсификатора осуществляется одной порцией и окалина вступает в работу с уровня 300-40О мм, а интенсивность подачи кислорода к фронту затвердевания сначала максимальная и будет снижаться ПО мере нпрастания уровня стали в излож нице и срабатывания смеси. 7 9 Содержание окалины более 80% уменьшает количество легкоплавкой составляющей, что приведет к дефициту кислорода во .время отливки донной части отитка, и образованию наружной корочки недостаточной толщины. При вступлении же в реакцию окалины, что произойдет несколько позже, в металл верхних горизонтов будет подано кислорода больше требуемых количеств, что приведет к значительному повышению интенсивности газовыделения, и потребует осадки металла. При количестве окалины менее 75% невозможно создать концентрации кислорода, обеспечивающие получение слитков с толстой корочкой на вышележащих горизонтах, считая от донной части, поскольку соответствующее увеличение легкоплавкой составл5пощей смеси не сможет поднять окисленность стали до требуемых концентраций на указанных горизонтах из-за раннего ее срабатывания. Ввод в состав интенсифтщирующей смеси оптимальных добавок извести позволяет брикетировать ее, что упрощает вводинтен- сификатора, повьплает коэффициент его использования и дает возможность осущест вить последовательное поступление кисло роца по уровням слитка во время его отливки, отвечающее его потребностям и соответствующее свойствам компонентов, входящих в состав смеси. Известь, вступая во взаимодействие с влагой компонентов, образует коллоидный гидрат, обладающий склеивающей способностью, закрепляющий и упрочн5пощий форму которую придают смеси. Этим исключается выдувание легких и мелких составляющих смеси, усредняется состав ее и обеспечивается постоянство образующегося окислительного шлака. Количество извести более 2% настолько задерживает распад и растворение смеси брикета, что она не оказывает требуемого воздействия на процесс газообразования по уровням слитка, поскольку полностью не растворяется, осложняет химическое закупоривание слитков, так как препятствует усвоению раскислителей, вводимых после наполнения изложниц сталью на зеркало и приводит к прорьгоам в.головной части и образованию свищей и наплывов в местах скопления нерастворившегося брикета. Меньшее 1% количество извести приводит к раннему распаду и срабатыванию смеси из-за недостаточной прочности и в результате к нестабильным результатам в достижении требуемой интенсивности кипения по высоте слитка, 774 что сказывается как на толщине наружной корочки, так и головной части, получающиеся в этих случаях соответственно утоненной и с прорывами. Поэтому содержание извести в составе смеси нахоцится в пределах 1-2%. Плавиковый шпат введен оля Ж1лакования окисных неметаллических включений и очищения стали. Содержание его в смеси взято из расчета достижения указанного влияния без загр51знения атмосферы цеха токсичными выделениями вьпле допустимых концентраций. Пределы по содержанию влаги взяты из условий как использования ее на реак-15 цию гашения, так и безопасности применения смеси. Если влажность смеси будет менее 1,5%, то вводимая известь лишь 9 частично прореагирует, а значит в результате не будет постигнута нужная проч- ность, обеспечивающая требуемую скорость. растворения смеси и поступления кислорода в соответствии с уровнем отливки слитка. Влажность же смеси более 2% затрудняет брикетирование ее и присадку в из-. ложницы в требуемых количествах, делает ее опасной в применении. Состав интенсифицирующей смеси бьш испытан при разливке стали марки О8КП в слитках 19-23 т со скоростью 3- 6 м/мин. Смесь вводили в вице брикетов весом 4,5-5 кг на дно изложниц до начала разливки. Свойства интенсифицирующих смесей и влияние их на качество слитков при скоскоростной разливке приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Интенсификатор кипения | 1977 |

|

SU789209A1 |

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

| Интенсификатор кипения стали | 1983 |

|

SU1125091A1 |

| Интенсификатор кипения стали | 1982 |

|

SU1069927A1 |

| СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ | 1992 |

|

RU2023529C1 |

| Шлакообразующая смесь | 1976 |

|

SU657906A1 |

| Интенсификатор кипения | 1977 |

|

SU730455A1 |

| СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ | 2000 |

|

RU2188740C2 |

| Способ получения слитков из малоуглеродистой кипящей стали | 1980 |

|

SU1034830A1 |

| Способ интенсификации кипения стали в изложнице | 1982 |

|

SU1093388A1 |

7

20,5

72 52 5,5 1,5 7 1,0

Применение интенсифицирующей смеси данного состава позволяет получать качественные слитки с наружной корочкой толщиной 15-4О мм, при прокатке которых выход горячекатанных рулонов экспортного назначения увеличивается на 5-7%. jj

Формула изобре т.е н и я

Ранний распад и срабатывание смеси, чрезмерно бурное кипение, значительное выделение дыма Растворяется не полностью, кипение ослаблено как в донной части,так и в верхней. Ухудшаются условия химического закупориванияПолностью растворяются,вызывая устойчивое интенсивное кипение металла на всем протяжении отливки слитка

Яу натриевую селитру плавйковый шпат, отл-ичающая.ся тем, что, с целью обеспечения устойчивого интенсивного кипения металла в изложнице на всем протяжении отливки слитка, она дополнительно содержит порошкообразную известь при следующем соотношении компонентов, вес.%:

Прокатная окалина75-80

Натриевая селитра12-18 15-16 14-15 13-15

9749549 Ю

Плавиковый шпат 5-7Источники информации.

Порошкообразнаяпринятые во внимавве йри экспертизе

известь 1-21. Авторское свидетельство СССР

отличающаяся тем, что,j 2. Авторское свидетельство СССР

влажность смеси составляет 1,5-2%.№ 342731, кл. В 22 D 7/ОО, 1972.

Авторы

Даты

1980-07-23—Публикация

1978-02-22—Подача