Изобретение относится к металлургии , в частности к разливке кипящей стали в изложницы.

Известен способ,заключающийся в. том, что при разливке кипящей стали с химическим закупориванием слитков обычно изложницу наполняют жидким металлом из сталеразливочного ковша с последующим введением какоголибо металлического раскислителя, например гранулированного алюминия, в изложницу в конце наполнения или через некоторое время после наполнения ее ЖИД-КИМ металлом l .

Такой способ разливки стали дает хорошие результаты лишь при небольшом содержании кислорода в металле. .. При разливке кипящей стали с цовышенньом содержа ниe.v5 кислорода металл в изложнице кипит оченьэнергично, и раскислитель, вводимый в изложницу для химического закупоривания, разносится потокэЕМи жидкого металла по всему объему слитка, что приводит кповсеместному прекращению газовыделения и образованию усадочной раковины. Кроме того, при повышенном содержании кислорода в металле во время химического закупоривания в .слитке образуется большое количество, оксидных неметаллических включений, концентрирующихся, главным образо.м, в его головной части. Оба эти обстоятельства приводят к ухудшению кач.ества металла и повышен- i ной головной обрези при прокатке слитка.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ разливки стали с химическиг.1 закупориванием слитков, при котором из ковша разливают кипящий металл с последующим рас--, кислени&м его в изложнице, причем 20-90% раскислителей подают под струю металла в ковше наполнения изложниц, а остальное количество ра.скислителей вводят на зеркало жидкого металла через 0-3 мин цосле наполнения изложниц 2.

При таком способе закупоривания обычно удается предотвратить образование в слитке усадочной раковины, однако загрязненность головной части слитка оксидными неметаллическими включениями не уменьшается. Поэтому головная обрезь..остается высокой.

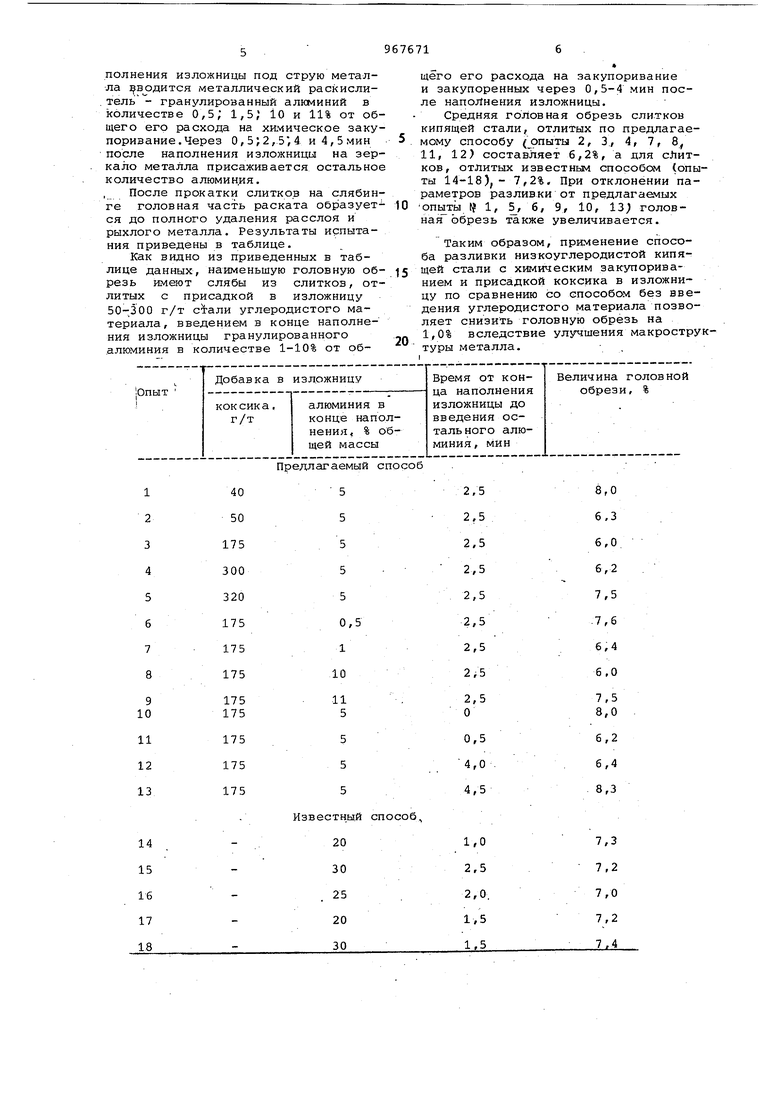

Целью изобретения является улучшение качества слитка и у.меньшение головной, обрези. Эта цель достигается тем, что с ласно способу разливки стали с хим ческим закупориванием, включающему из ковша кипящего металла с п следую1аим дополнительным раскислен его в изложнице, раскисляющие добав вводят в изложницу трамя порциями: сначала вводят углеродистый матеои ал 50-300 г/т стали затем в конце наполнения изложницы вводят металл ческий раскислитель 1-10% от Общег его расхода, а остальное количеств металлического раскислителя вводят на зеркало жидкого металла через 0,5-4 мин после наполнения изложницы. Углеродистый . материал вводят в изложницу до начала наполнения е жидким металлом. Углеродистый материал вводят в изложницу в начале наполнения ее жидким металлом. В качестве углеродистого матери ла используют кокс крупностью до 10 мм. . Углеродистый материал вводят в изложницу для снижения содержания, кислорода в металле и, следователь но, уменьшения загрязненности слит ка неметаллическими включениями образующимися при закупоривании. Если углеродистый материал ввести в изложницу в количестве менее 50 г/т стали,то загрязненность слитка неметаллическими включениями уменьшается незначительно. Если углеродистый материал ввести в из ложницу в количестве более 300 г/т стали, то содержаниекислорода в металле снижается очень сильно, что приводит к уменьшению толщины поверхностной корки плотного металла и образованию сотовой рвани при прокатке слитка. Если углеродистый материал вводить к концу наполнения изложницы или в кусках крупностью более 10 мм, то он не успеет раствориться в жидком металле за время наполнения изложницы. В результате не будет достигну то существенное снижение содержания кислорода и неметаллических включений в металле.Вторую порцию раскисляющих доба вок - металлический раскислитель в количестве 1-10% от общего его расхода на химическое закупоривание вводят под струю металла в конце .наполнения изложницы с цель достижения ровного, но энергичного кипения металла. Если з конце наполнения изложницы под струю жидкого .металла не в вести металлический раскислитель или ввести его в количестве менее 1% оТ общего расхода на закупоривание, то кипе- ние металла будет слишком бурным, раскислитель последующей порции, вводимой в изложницу, раскислит весь жидкий металл и в головной части слитка образуется усадочная раковина. Если величина порции раскислителя, вводимого под струю металла в конце.наполнения изложницы, превышает 10% от общего его расхода на закупоривание, то металл будет кипеть очень вяло и последующая порция раскислителя, вводимого в изложницу, раскислит лишь самые верхние слои металла. Поэтому при кристаллизации слитка в его средней и нижней части образуется много газовых пузырей, что приводит к большому повышению давления в слитке, разрывам корочки затвердевшего металла на поверхности слитка и продолжительному вытеканию жидкого металла через эти разрывы. ч Окончательно химическое закупоривание слитка происходит при введении последней порции металлического раскислителя на зеркало жидкого металла после наполнения изложницы. Если последняя порция раскислителей вводится в изложницу ранее, чем через О .,5 мин после наполнения ее жидким металлом, то в головной части слитка газовые пузыри будут располагаться вблизи поверхности и при прокатке слитка может образоваться сотовая рвань.- Последняя порция раскислителя должна вводиться не позже, чем через 4 мин после наполнения изложницы, так как к этому времени на поверхности слитка часто образуется шлако-металлическая скордовина затрудняющая введение третьей порции раскислителя в жидкий металл. Предложенный способ осуществляется следующим образом. В изложницу заливается кипящая сталь в начале наполнения изложницы или до начала наполнения изложницы в нее вводят углеродистый материал в количестве 50-300 г/т стали. В конце наполнения изложницы под струю лшдкого металла вводят металлический раскислитель в количестве l-J 0% от общего его расхода на закупоривание, через 0,5-4 мин после наполнения изложницы на зеркало жидкого металла вводят остальное количество металлического раскислителя. Пример. При разливке трех плавок низкоуглеродистой кипящей стали 13 слитков отливаются: с присадкой углеродистого материала в изложницу. Введение углеродистого материала - коксика крупностью до 10 мм .в количестве 40, 50, 175, 300 и 320 г/т стали осуществляется до начала или в начале наполнения изложницы жидким металлом. В конце наполнения изложницы под струю металла щврдится металлический раскисли. таль - гранулиронанный алкминий в количестве 0,5; 1,5; 10 и 11% от общего его расхода на хамическое закупоривание. Через 0,5J2,5;4 и4,5мин после наполнения изложницы на зеркало металла присаживается остальное количество алюминия, , После прокатки слитков на слябинге головная часть раската образуется до полного удаления расслоя и рыхлого металла. Результаты испытания приведены в таблице. Как видно из приведенных в таблице данных, наименьшую головную обрезь имеют слябы из слитков, отлитых с присадкой в изложницу 50-,300 г/т углеродистого материала, введением в конце наполнения изложницы гранулированного алюминия в количестве 1-10% от общего его расхода на закупоривание и закупоренных через 0,5-4 мин после наполнения изложницы. Средняя головная обрезь слитков кипящей стали, отлитых по предлагаемому способу (ОПЫТЫ 2, 3, 4, 7, 8/ 11, 12) составляет 6,2%, а для сЛитков, отлитых известным способен (опыты 14-18),- 7,2%, При отклонении параметров разливки от предлагаемых опыты tf 1, 5, 6, 9, 10, 13; головная обрезь также увеличивается. Таким образом, применение способа разливки низкоуглеродистой кипящей стали с химическим закупориванием и присадкой коксика в изложницу по сравнению со способом без введения углеродистого материала позволяет снизить головную обрезь на 1,0% вследствие улучшения макроструктуры металла, .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химического закупориванияСлиТКОВ КипящЕй СТАли | 1979 |

|

SU822978A1 |

| Способ разливки кипящей стали | 1983 |

|

SU1139561A1 |

| Способ обработки расплава | 1986 |

|

SU1445852A1 |

| Интенсификатор кипения стали | 1983 |

|

SU1101321A1 |

| Способ получения слитков спокойной стали | 1989 |

|

SU1740115A1 |

| Способ получения слитков кипящей стали | 1981 |

|

SU1101320A1 |

| Способ химического закупоривания слитков кипящей стали | 1980 |

|

SU1011327A1 |

| Способ разливки кипящей стали | 1984 |

|

SU1279741A1 |

| Смесь для разливки кипящей и полуспокойной стали | 1989 |

|

SU1696105A1 |

| Способ закупоривания слитков кипящей стали | 1982 |

|

SU1093387A1 |

Предлагаемый способ

40 50 175

5

5 300 5 320

0,5 175 175 1 10 175

11 5

175 175

175

5 5 5 175 175 Известный способ.

8,0 6.3 6,0 6,2 7,5 .7,6 6,4 6,0

6,2 6,4 8,3

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-10-23—Публикация

1981-01-15—Подача