1

Изобретение относится к обработке давлением и сварке давлением и может быть использовано для получения сварных плоских и профилированных, в том числе трубчатых, металлических изделий, состоящих из однородных или разнородных материалов.

Соединения листов или листовых элементов получают сваркой плавлением, контактной электросваркой либо сваркой давлением, причем соединяемые элементы устанавливаются внахлестку или встык. В последнем случае применяют различные виды предварительного профилирования стыкуемых поверхностей, а также вводят в зону соединения вкладыш или элемент из присадочного материала, сваривающегося с материалами основных соединяемых элементов. Недостатком таких соединении является их невысокая проность, если материал вкладыша менее прочен, чем материал (или материалы) соединяемых элементов. В таких случаях в месте шва можно предусматривать утолщение, но это вызывает усложнение, а иногда и невозможность выполнения различных узлов конструкции. При сварке внахлестку элементов из ма

териалов, не сваривающихся между собой непосредственно, применяют прокладки из материала (обычно менее прочного), обеспечивающего сваривание, но либо не обеспечивающего достаточной прочности соединения, либо, требуется, как и в предыдущем случае, утол; щение в месте соединения.

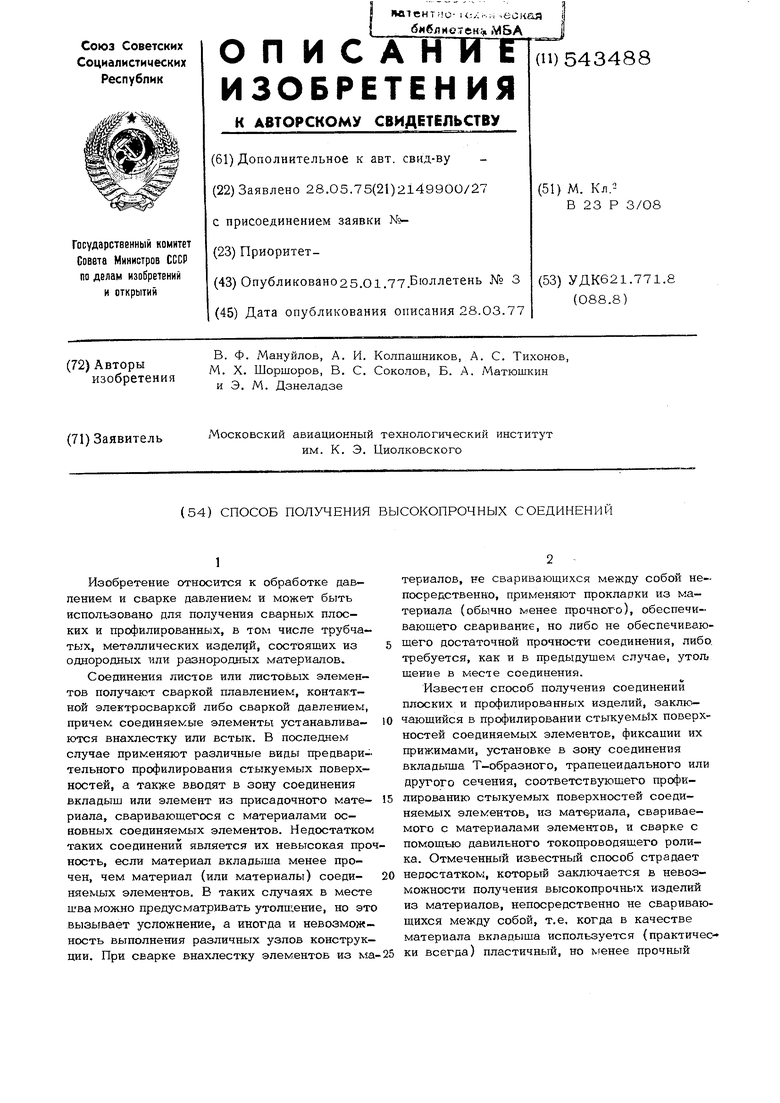

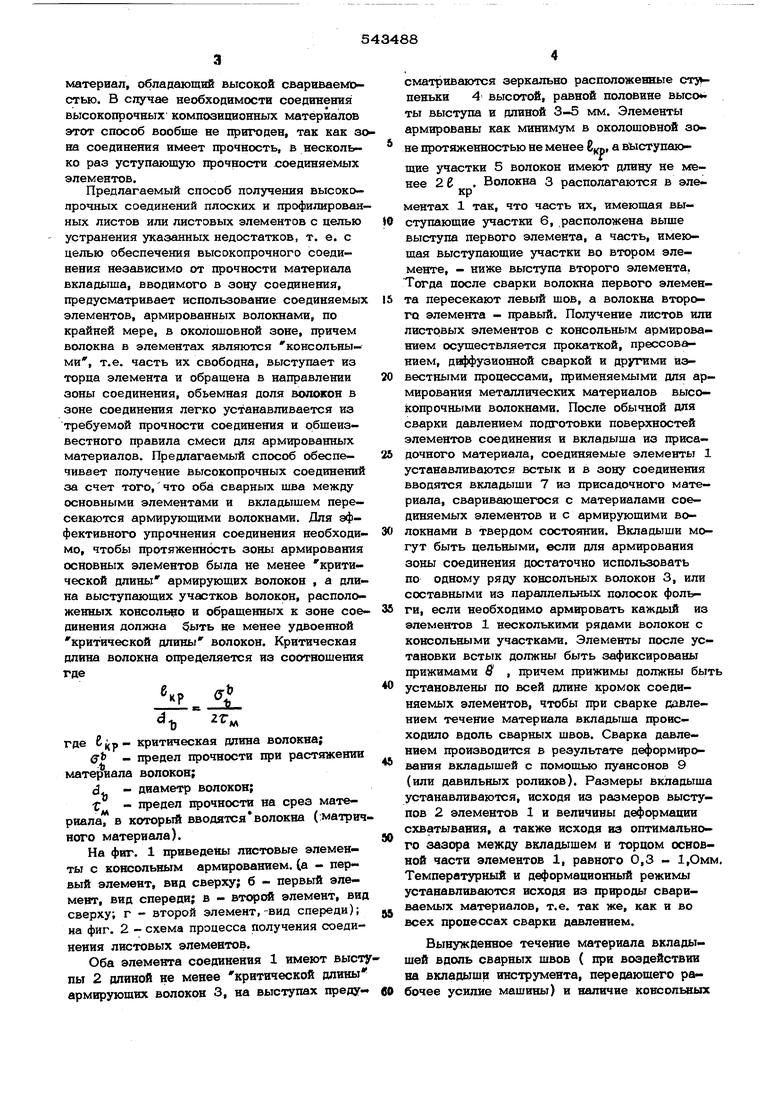

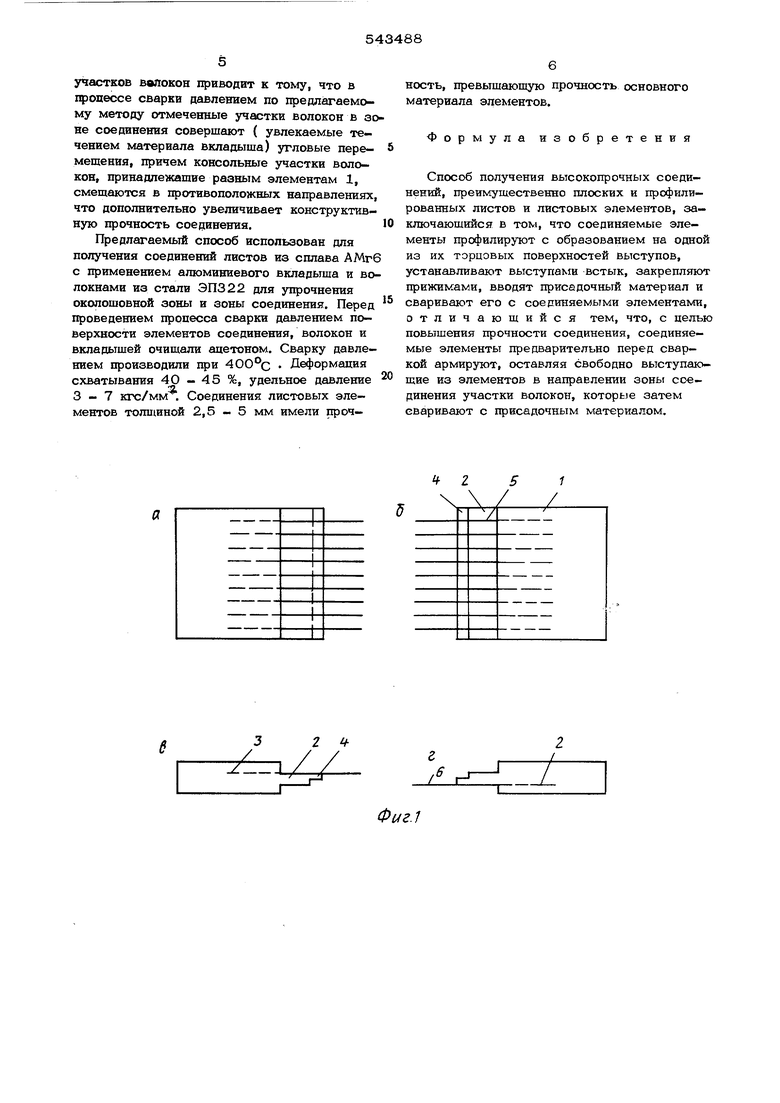

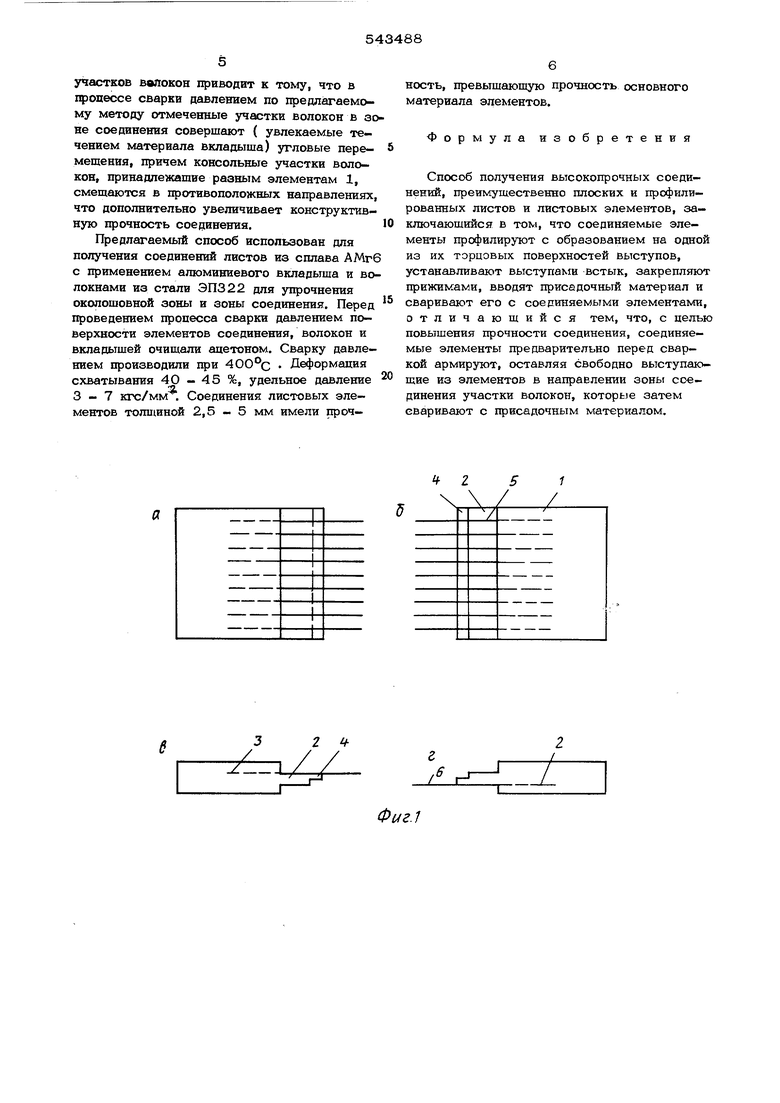

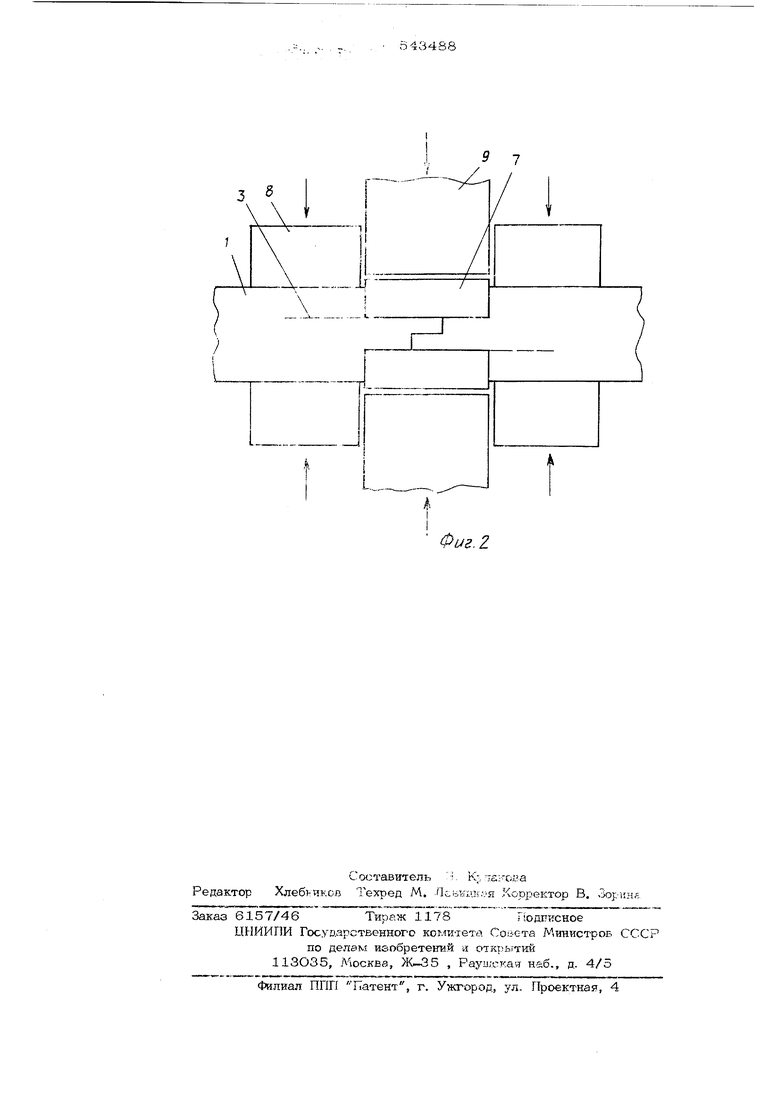

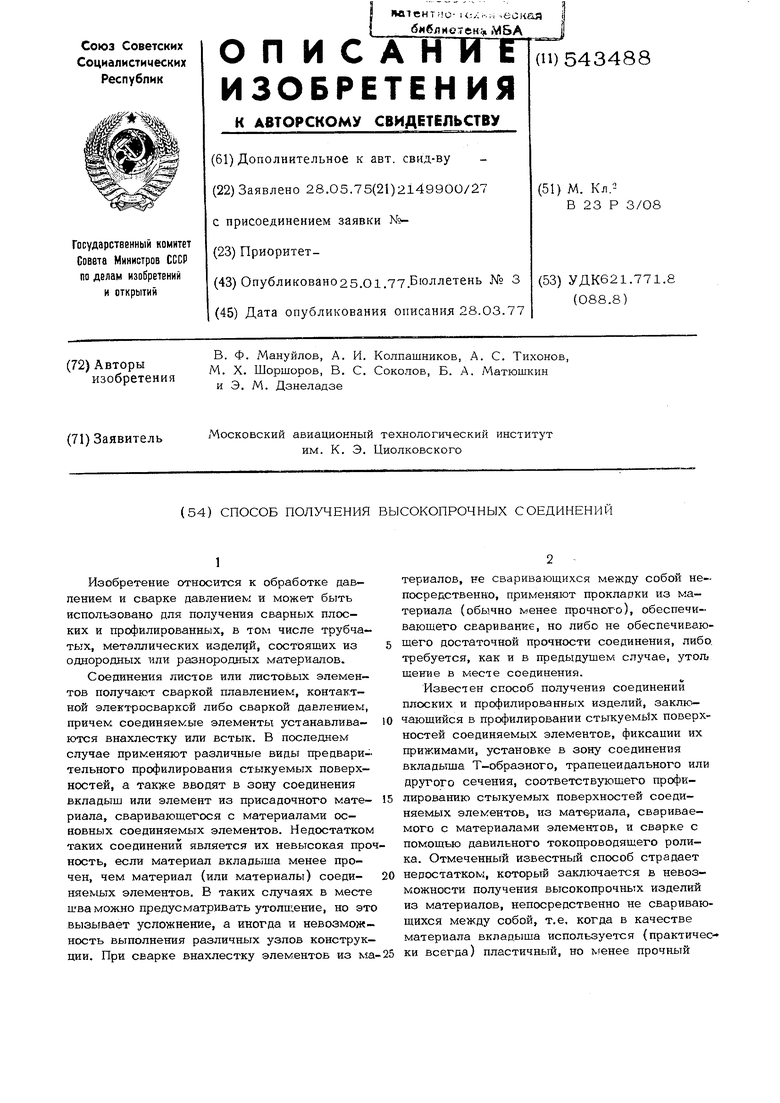

Известен способ получения соединений плсюких и профилированных изделий, заключающийся в профилировании стыкуемых поверхностей соединяемых элементов, фиксации их прижимами, установке в зону соединения вкладыша Т-образного, трапецеидального или другого сечения, соответствующего профилированию стыкуемых поверхностей соединяемых элементов, из материала, свариваемого с материалами элементов, и сварке с помощью давильного токопроводящего ролика. Отмеченный известный способ страдает недостатком, который заключается в невозможности получения высокопрочньтх изделий из материалов, непосредственно не сваривающихся между собой, т.е. когда в качестве материала вкладыша используется (практичес ки всегда) пластичный, но менее прочный материал, обпацаюшиЁ высокой сварнваемюстью. В случае необходимости соединения высокопрочных композиционных материалов этот способ вообще не пригоден, так как з на соединения имеет прочность, в нескол ; ко раз уступающую прочности соединяемых элементов. Предлагаемый спсюоб получения высокопрочных соединений плоских и профилирован ных листов или листовых элементов с целью устранения указанных недостатков, т. е. с целью обеспечения высокопрочного соединения независимо от прочности материала вкладыша, вводимого в зону соединения, предусматривает использование соединяемых элементов, армированных волокнами, по крайней мере, в околошовной зоне, причем волокна в элементах являются консольными, т.е. часть их свободна, выступает из торца элемента и обращена в направлении зоны соединения, объемная доля волокон в зоне соединения легко устанавливается из требуемой прочности соединения и общеизвестного правила смеси для армированных материалов. Предлагаемый способ обеспечивает получение высокопрочных соединений за счет того, что оба сварных шва между основными элементами и вкладышем пересекаются армирующими волокнами. Лля эффективного упрочнения соединения необходимо, чтобы протяженность зоны армирования основных элементов была не менее критической длины армирующих волокон , а длина выступающих участков Ьолокон, расположенных консолщо и обращенных к зоне сое динения должна быть не менее удвоенной критической длиньЛ волокон. Критическая длина волокна определяется из соотношения где где &|(р- критическая длина волокна; ffb - предел прочности при растяжении материала волокон; (3 - диаметр волокон; - предел прочности на срез материалаТ в который вводятсяволокна (:матрич ного материала). На фиг. 1 приведены листовые элементы с консольным армированием, (а - первый элемент, вид сверху; б - первый элемент, вид спереди; в - второй элемент, вид сверху; г - второй элемент,-вид спереди); на фиг. 2 - схема процесса получения соединения листовых элементов. Оба элемента соединения 1 имеют выст пы 2 длиной не менее критической длины армирующих волокон 3, на выступах предусматриваются зеркально расположенные сту пеньки 4 высотой, равной половине выступа и длиной 3-5 мм. Элементы армированы как минимум в околошовной зоне протяженностью не менее р, а выступающие участки 5 волокон имеют длину не менее 2 6 . Волокна 3 располагаются в элекрмеНтах 1 так, что часть их, имеющая выступающие участки 6, расположена выше выступа первого элемента, а часть, имеющая выступающие участки во втором элементе, - ниже выступа второго элемента, Тогда после сварки волокна первого элемента пересекают левый шов, а волокна вторс го элемента - правый. Получение листов или листовых элементов с консольньтм армированием осуществляется прокаткой, прессованием, диффузионной сваркой и другими известными процессами, применяемыми для армирования металлических материалов высокопрочными волокнами. После обычной для сварки давлением подготовки поверхностей элементов соединения и вкладыща из присадочного материала, соединяемые элементы 1 устанавливаются встык и в зону соединения вводятся вкладыши 7 из присадочного материала, сваривающегося с материалами соединяемых элементов и с армирующими волокнами в твердом состоянии. Вкладыши могут быть цельными, если для армирования зоны соединения достаточно использовать по одному ряду консольных волокон 3, или составными из параллельных полосок фольги, если необходимо армировать каждый из элементов 1 несколькими рядами волокон с консольными участками. Элементы после установки встык должны быть зафиксированы прижимами Q , причем прижимы должны быть установлены по всей длине кромок соединяемых элементов, чтобы при сварке давлением течение материала вкладыша происходило вдоль сварных швов. Сварка давлением производится в результате деформирования вкладышей с помощью пуансонов 9 (или давильных роликов). Размеры вкладыша устанавливаются, исходя из размеров выступов 2 элементов 1 и величины деформации схватывания, а также исходя из оптимального зазора между вкладышем и торцом основной части элементов 1, равного 0,3 - 1,Омм. Температурный и деформационный режимы устанавливаются исходя из природы свариваемых материалов, т.е. так же, как и во всех процессах сварки давлением. Вынужденное течение материала вкладыщей вдоль сварных швов ( при воздействии на вкладыши инструмента, передающего рабочее усилие машины) и наличие консольных участков ввлокон приводит к тому, что в процессе сварки давлением по предл1агаемому методу отмеченные участки волокон в зо не соединения совершают { увлекаемые течением материала вкладыша) угловые перемешения, причем консольные участки волокон, принадлежащие разным элементам 1, смещаются в противоположных направлениях что дополнительно увеличивает конструктивную прочность соединения. Предлагаемый способ использован для получения соединений листов из сплава АМгб с применением алюминиевого вкладыша и во локнами из стали ЭП322 для упрочнения околошовной зоны и зоны соединения. Перед проведением пропесса сварки давлением поверхности элементов соединения, волокон и вкладышей очищали ацетоном. Сварку давлением производили при 400°с Деформация схватывания 40 - 45 %, удельное давление 3-7 кгс/мм . Соединения листовых элементов толщиной 2,5-5 мм имели прочность, превышающую прочность основного материала элементов. Формула изобретения Способ получения высокопрочных соединений, преимущественно плоских и профилированных листов и листовых элементов, заключающийся в том, что соединяемые элементы профилируют с образованием на одной из их торцовых поверхностей выступов, устанавливают выступами встык, закрепляют прижимами, вводят присадочный материал и сваривают его с соединяемыми элементами, отличаюшийся тем, что, с целью повышения прочности соединения, соединяемые элементы предварительно перед сваркой армируют, оставляя свободно выступающие из элементов в направлении зонь соединения участки волокон, которые затем сваривают с присадочным материалом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ ВРАЩАЮЩИМСЯ ДИСКОВЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2314902C2 |

| Металлокомпозитный баллон для хранения сжатого водорода | 2023 |

|

RU2832629C2 |

| УСИЛИТЕЛЬ ДЛЯ ПОЛЫХ ПЛАСТМАССОВЫХ ОКОННЫХ, ДВЕРНЫХ ИЛИ ПОДОБНЫХ ОГРАЖДАЮЩИХ РАМНЫХ ЭЛЕМЕНТОВ | 2007 |

|

RU2336404C1 |

| ОКОННАЯ, ДВЕРНАЯ ИЛИ ПОДОБНАЯ ОГРАЖДАЮЩАЯ РАМНАЯ КОНСТРУКЦИЯ | 2007 |

|

RU2335615C1 |

| Электрод для контактной сварки | 1980 |

|

SU950508A1 |

| Способ соединения деталей | 1979 |

|

SU791476A1 |

| СПОСОБ СВАРКИ ТОЛСТОСТЕННЫХ ДЕТАЛЕЙ | 2001 |

|

RU2239531C2 |

| ГИБКАЯ ПОЛОСА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА, СОДЕРЖАЩАЯ АРМИРУЮЩИЕ ЭЛЕМЕНТЫ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ОБЪЕМНАЯ ЯЧЕИСТАЯ КОНСТРУКЦИЯ, ВЫПОЛНЕННАЯ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2021 |

|

RU2760449C1 |

| Термопластичный пултрузионный усилительный вкладыш в полой пластиковой раме оконного или дверного блока | 2020 |

|

RU2738062C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2109634C1 |

ZБ

Ч /

/

.

3 5

9 7

Фиг.г

Авторы

Даты

1977-01-25—Публикация

1975-05-28—Подача