Изобретение относится к области сварки термопластичных пластмасс и может быть использовано при ультразвуковой сварке деталей из термопластов для получения соединения встык и таврового соединения.

Изобретение направлено на повышение качества сварных соединений встык, полученных внедряемой между ними другой деталью.

Известно, что получение сварных соединений встык, особенно листовых термопластичных полимерных материалов ультразвуковой сваркой, достаточно сложно, поэтому известны способы ультразвуковой сварки встык внедряемой между ними третьей пластмассовой детали (присадочного материала). При этом делается либо разделка кромок соединяемых встык деталей, либо разделка внедряемой детали (на клин) [Волков С.С., Черняк Б.Я. Сварка пластмасса ультразвуком. 2-е изд., перераб. и доп. -М: Химия, 1986. - 256 с.: стр. 18, 23, 128, 130-131].

Недостатком всех аналогов является недостаточное качество корня шва. Это объясняется рядом причин. Первая причина заложена в физике самого процесса ультразвуковой сварки - необходимость расклинивания соединяемых встык деталей внедряемой, т.к. только в случае взаимного давления соединяемых поверхностей возможно за счет УЗ-колебаний получить на этих поверхностях контакта разогрев. В корень шва расплав только затекает, так как расклинивание происходит выше, а не образуется. Во-вторых, теплоотвод из корня шва в холодную опору более интенсивен, чем из верхней части шва, поэтому здесь встречаются горячий расплав внедряемой детали с холодными нерасплавленными прилагаемыми к опоре частями деталей, что препятствует адгезии.

Наиболее близким к изобретению по технической сущности является способ ультразвуковой сварки встык термопластичных деталей внедряемой между ними УЗ-колебаниями и сварочным давлением третьей термопластичной деталью, заключающейся в том, что укладывают с зазором или без него свариваемые встык детали на опору, укладывают на линию стыка внедряемую третью деталь, прикладывают к внедряемой детали сварочное давление и ультразвуковые колебания, внедряют деталь между свариваемыми на заданную глубину, выключают УЗ-колебания и снимают сварочное давление (там же, с. 129 - 131, рис. III.28 и III. 29.б).

Недостатком прототипа является недостаточное качество сварного соединения из-за непровара корня шва. Снижение качества корня шва обуславливается: a) выдавливанием расплавленного материала в грат на поверхность соединяемых деталей, вследствие чего не происходит перемешивание расплава и образование соединения; б) теплоотводом из прилегающих к опоре частей деталей в опору, что также препятствует адгезии и перемешиванию расплава. Создание же дополнительных разделок в корне шва соединяемых деталей для затекания расплава третьей детали приводит, с одной стороны, к концентрации напряжений в разделках, а с другой - из-за теплоотвода в опору приводит к охлаждению расплава и слабой адгезии к поверхности разделок.

Целью изобретения является повышение качества сварного соединения за счет убирания части опоры внедрения детали в соединяемые, выдвижение внедряемой детали в сторону опоры и формирования из выдвинутой части замыкающего шва.

Для достижения поставленной цели в известном способе ультразвуковой сварки встык термопластичных деталей внедряемой между ними ультразвуковыми колебаниями и сварочным давлением третьей термопластичной деталью, включающем укладывание свариваемых встык (с зазором или без него) деталей на опору, укладывание на линию стыка внедряемой третьей детали, прикладывание к внедряемой детали сварочного давления и ультразвуковых колебаний и расплавление поверхностей контакта деталей, внедрение детали между свариваемыми на заданную глубину, после внедрения детали между свариваемыми на заданную глубину убирают часть опоры, распложенную под сварным швом, внедряемую деталь продолжают внедрять до выдвижения ее части из сварного шва в сторону убранной части опоры, формируют из выдвинутой части замыкающий шов, выключают ультразвуковые колебания и снимают сварочное давление.

Совокупность указанных общих существенных признаков дополняют, развивают и уточняют следующие частичные отличительные признаки, которые направлены на решение этой же задачи:

после выдвижения части внедряемой детали из шва на заданную величину перемещение ее прекращают без отключения проходящих через нее ультразвуковых колебаний;

одновременно с убиранием части опоры, расположенной под сварным швом, сварочное давление уменьшают скачком или начинают уменьшать постепенно;

формирование замыкающего шва производят возвратом под давлением убираемой части опоры, либо дополнительными ультразвуковым инструментом либо специальным инструментом;

с началом формирования замыкающего шва к свариваемым встык деталям прикладывают поджимающее к опоре давление;

поджимающее давление прикладывают к околошовной зоне.

Принципиальными отличиями предлагаемого способа от известного является то, что после внедрения детали на заданную глубину убирают часть опоры, расположенную под сварным швом, что позволяет устранить теплоотвод из-под волноводной зоны и интенсифицировать процесс разогрева корня шва и внедряемой части детали. Выполнение этой операции до внедрения детали между свариваемыми встык приводит к изменению картины нагружения, т.к. свариваемые встык детали в этом случае будут нагружаться как консоли и преимущественный разогрев будет происходить в околошовной зоне, что в конечном итоге может препятствовать разогреву и сварке вообще. Что касается задания глубины внедрения, то это определяется в каждом конкретном случае отдельно и зависит от вида материала, интенсивности режима сварки, размеров деталей и т.п.

После убирания части опоры и обеспечения этим разогрева всех деталей в корне шва внедряемую деталь продолжают внедрять до выдвижения ее части из сварочного шва в сторону убранной части опоры, чем обеспечиваются разогрев прилегающего к корню шва материала свариваемых встык деталей и необходимый объем разогретого материал (выдвинутая часть внедряемой детали) для формирования замыкающего шва.

Воздействие сварочного давления и ультразвуковых колебаний через внедряемую деталь на свариваемые детали, а затем на выдвинутую часть внедряемой детали обеспечивает необходимое условие для формирования из выдвинутой части внедряемой детали замыкающего шва. При этом в процессе формирования под воздействием ультразвуковых колебаний и давления происходит перемешивание материала замыкающего шва и свариваемых встык деталей в корне шва. Последующее последовательное выключение ультразвуковых колебаний и снятие сварочного давления приводят к образованию сварного соединения с укрепленным замыкающим швом корнем шва всего соединения, что обеспечивает достижение поставленной цели.

В тех случаях, когда происходит интенсивный разогрев свариваемых деталей и необходимо обеспечить заданное количество материала для формирования замыкающего шва после выдвижения части внедряемой детали из шва на заданную величину, перемещение ее прекращают без отключения проходящих через нее ультразвуковых колебаний. Прекращение перемещения без выключения ультразвуковых колебаний обеспечивает необходимый объем и сохранение выдвинутой части детали в разогретом состоянии для возможности формирования качественного замыкающего шва, т.е. повышения качества соединения в целом.

Регулирование процесса теплообразования при внедрении детали между свариваемыми встык, а соответственно и регулирование скорости внедрения и качества разогрева корня шва, обеспечивают тем, что одновременно с убиранием части опоры, расположенной под сварным швом, сварочное давление уменьшают скачком или начинают уменьшать постепенно. По мере разогрева объем расплавленного материала в зоне шва увеличивается, интенсивным сварочным давлением и соответственно быстрым движением внедряемой детали из шва могут выносится значительные объемы расплавленного материала. Снижение сварочного давления при одновременном убирании части опоры обеспечивает равномерность выдвижения детали из шва, а воздействие ультразвука препятствует охлаждению, что в целом повышает качество шва.

Формирование замыкающего шва проводят возвратом под давлением убираемой части опоры, в случае необходимого дополнительного разогрева замыкающего шва его формирование производят дополнительным ультразвуковым инструментом, к которому соответственно приложены давление и ультразвуковые колебания. Формирование замыкающего шва можно производить специальным инструментом, изготовленным из материала с низкой теплопроводностью, препятствующим быстрому охлаждению шва, или нагретым инструментом, или инструментом, имеющим специальную форму торца для формирования шва заданной конфигурации.

Учитывая, что размещение свариваемых деталей на поре предусматривает их фиксацию в горизонтальной плоскости, предлагается с началом формирования замыкающего шва к свариваемым встык деталям прикладывать поджимающее к опоре давление.

Формирование замыкающего шва может сопровождаться давлением со стороны замыкающего шва на свариваемые встык детали, приложение к деталям поджимающего к опоре давления препятствует их продвижению вверх и обеспечивает лучший контакт и условия формирования замыкающего шва.

Во избежание деформаций в околошовной зоне поджимающее давление прикладывают к ней, что дополнительно позволяет формировать выходящий вверх расплав в бурт.

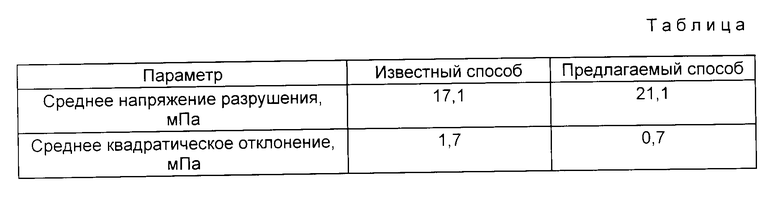

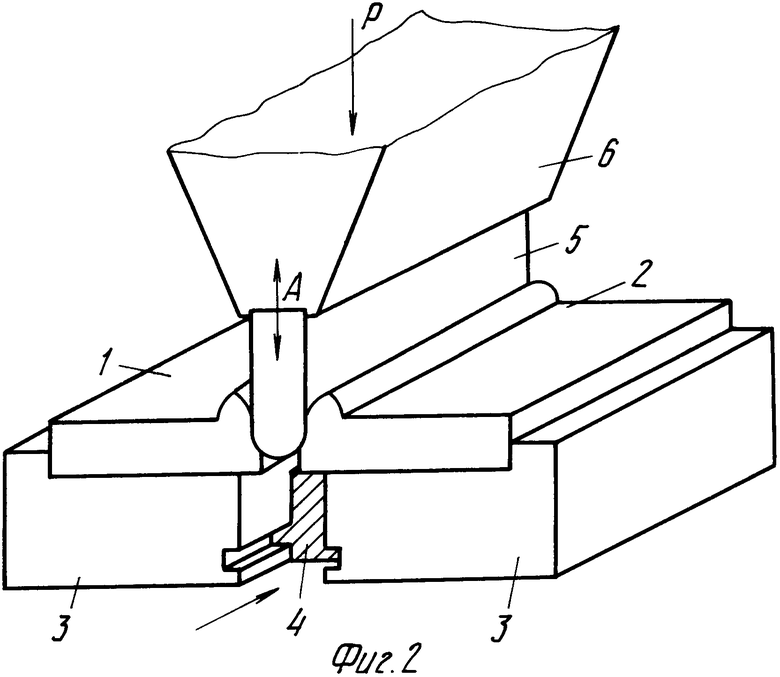

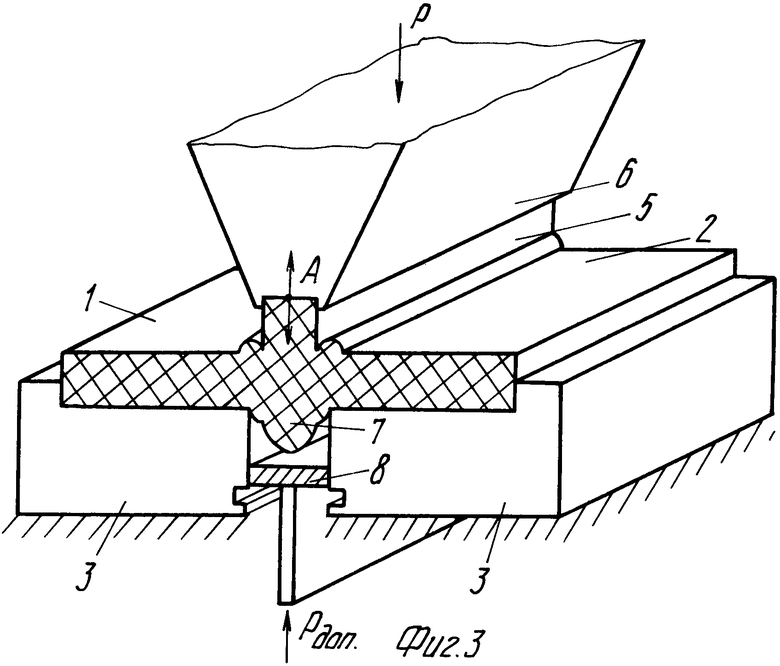

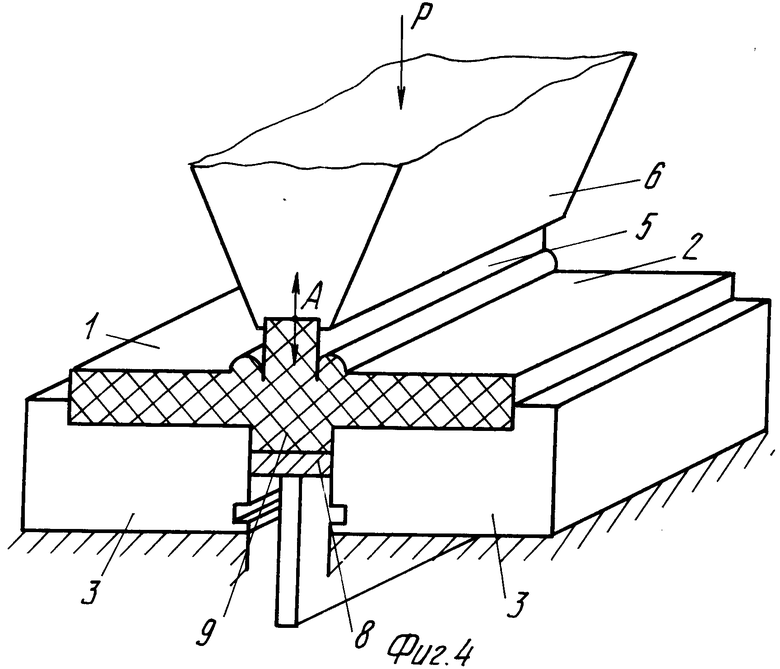

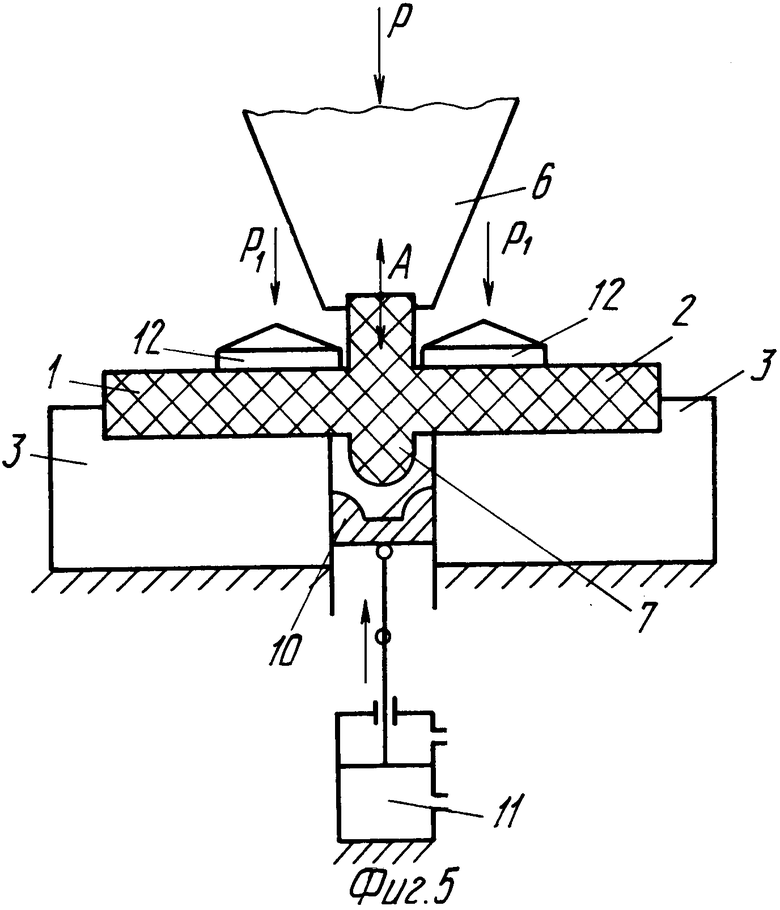

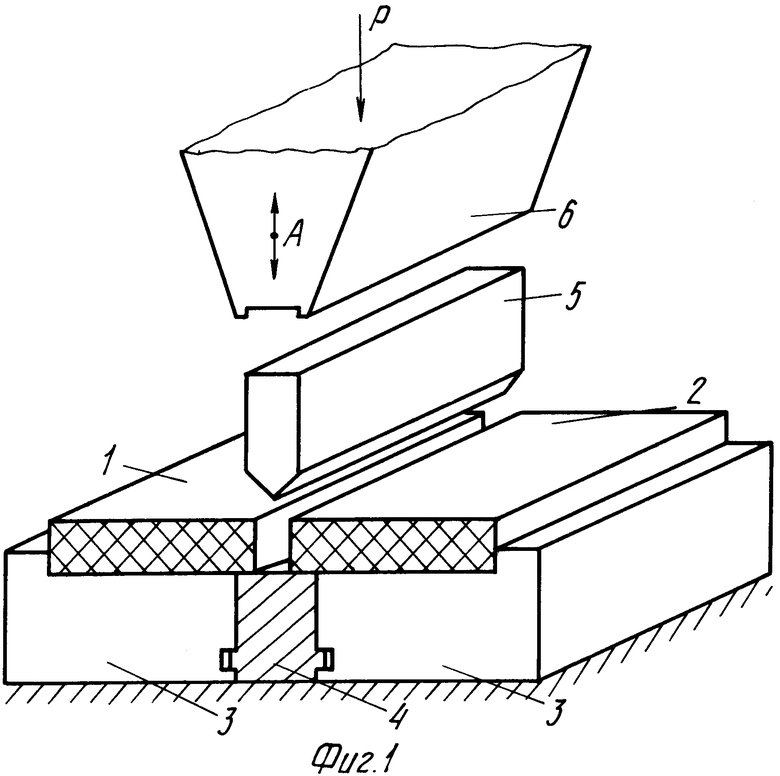

На фиг. 1 изображено исходное состояние соединяемых деталей и положение элементов оборудования перед сваркой; на фиг. 2 - 5 - положение свариваемых деталей в различные моменты процесса сварки: на фиг. 2 - в момент начала убирания части опоры; на фиг. 3 - момент отсутствия убираемой части опоры и выдвижения части внедряемой детали; на фиг. 4 - момент формирования замыкающего шва; на фиг. 5 - момент формирования замыкающего шва специальным инструментом; а также приложение к свариваемым деталям подживающего к опоре давления.

Предлагаемый способ осуществлялся на прессовой ультразвуковой сварочной установке МТУ-ЗУЧ производства Калининградского завода электросварочного оборудования с переделанной опорой.

Свариваемые встык детали 1 и 2 (фиг. 1) укладывали на опору 3, имеющую убираемую часть 4. Между деталями 1 и 2 на линию стыка укладывали внедряемую деталь 5 и фиксировали ее в начальном положении волноводом 6. После чего на волновод 6 включали сварочное давление (P) и ультразвуковые колебания (A).

После внедрения детали 5 на глубину примерно 80% от толщины деталей 1 и 2 часть 4 опоры 3 убирали (фиг. 2). Благодаря имеющимся пазам часть 4 опоры 3 выдвигали из зоны сварки.

Сварочным давлением (P) и ультразвуковыми колебаниями (A), приложенными к волноводу 6, продолжали внедрять деталь 5 до выдвижения ее части 7 (фиг. 3) из шва в сторону убранной части 4 опоры 3.

После чего вместо убранной части 4 опоры 3 вводили пластину 8 из текстолита, которым и формировали замыкающий шов 9 (фиг. 3 и 4). После модернизации установки формирование замыкающего шва 9 проводили специальным инструментом 10, закрепленным на дополнительном пневмоприводе 11 (фиг. 5). При необходимости можно убираемую часть 4 опоры 3 закрепить на пневмоприводе 11 и операции убирания и формирования проводить при помощи пневмопривода 11 (фиг. 5).

В случае сварки деталей 1 и 2 большой толщины с началом формирования замыкающего шва 9 к ним прикладывают поджимающее к опоре 3 давление (P1) специальными прижимами 12 (фиг. 5) дополнительного пневмопривода 13.

После формирования замыкающего шва 9 ультразвуковые колебания (A) выключали, а после остывания расплава снимали сварочное давление (P).

Регулирование сварочного давления (P) в процессе сварки проводили после внесения дополнений в пневмосистему установки. Путем одновременного соединения верхней и нижней камер пневмоцилиндра с атмосферой шток с волноводом 7 благодаря уравновешиваниющим противовесам останавливался в заданном положении при включенных ультразвуковых колебаниях. Благодаря включению дросселя в систему, соединяющую с атмосферой верхнюю "сдавливающую" камеру пневмоцилиндра, давление на детали 5 снижалось плавно.

При сварке деталей 1 и 2 по известному способу в шве были обнаружены недостатки корня шва: "незатекание" и отсутствие соединения при разделке кромок.

При сварке из известному способу с заранее убранной частью 4 опоры 3 свариваемые детали расплавлялись в околошовной зоне, т.е. как бы в заделке консоли, что также приводило к снижению качества.

По предлагаемому и известном способам сваривались образцы из листового ударопрочного полистирола марки УПМ-500.

Размеры образцов из полистирола: длина - 100 мм; ширина (длина шва) - 50 мм; толщина: 5 мм; 2 мм.

Внедряемая деталь: длина - 150 мм (длина шва); высота - 25 мм при толщине 5 мм; высота - 10 мм при толщине 2 мм.

После сварки по предлагаемому и известному способам образцы испытывали на растяжение на разрывной машине.

Результаты испытаний показали, что качество у соединений, полученных по предлагаемому способу, выше (см. таблицу).

Изобретение решает вопрос качественной сварки встык листовых материалов, таких как полистирол и ABC-пластик, и применяется для приварки технологических законцовок при формировании внутренней облицовки холодильных шкафов, а также для получения заготовок для изготовления бытовых деталей.

Предлагаемый способ проходит апробацию для применения в автомобильной промышленности для изготовления деталей и ABC-пластика.

Воздействие технологического процесса на окружающую среду равно воздействию существующих способов ультразвуковой сварки пластмасс, т.е. за счет быстрого (0,1 - 10 с) процесса разогрева выход продуктов деструкции из сварных соединений минимален.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 2003 |

|

RU2229382C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ПЛАСТМАСС | 2003 |

|

RU2240917C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕШЕТКИ С ЯЧЕИСТОЙ СТРУКТУРОЙ ДЛЯ УКРЕПЛЕНИЯ ГРУНТОВЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2322551C1 |

| Способ получения сварного соединения стальных деталей, стойкого к электрохимической коррозии | 2017 |

|

RU2688023C2 |

| СПОСОБ РАДИАЛЬНОЙ СВАРКИ ТРЕНИЕМ ВРАЩЕНИЯ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ ВРАСТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2223175C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ СИНТЕТИЧЕСКИХ МАТЕРИАЛОВ | 2010 |

|

RU2465138C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ КАРТРИДЖЕЙ ДЛЯ ОЧИСТКИ ВОДЫ | 2003 |

|

RU2241599C1 |

| СПОСОБ ОБРАБОТКИ СВАРНЫХ ШВОВ МЕТАЛЛИЧЕСКИХ ПЛОСКИХ ДЕТАЛЕЙ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2022 |

|

RU2794511C1 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ ДЕТАЛЕЙ РАЗЛИЧНОЙ ТОЛЩИНЫ | 2021 |

|

RU2763952C1 |

| СПОСОБ ФРИКЦИОННОЙ СВАРКИ С ПЕРЕМЕШИВАНИЕМ НА ОПОРНОМ РОЛИКЕ С ПРОФИЛЬНОЙ КАНАВКОЙ | 2012 |

|

RU2527563C2 |

Изобретение относится к области сварки термопластичных пластмасс и может быть использовано при ультразвуковой сварке деталей из термопластов для получения соединения встык и таврового соединения. Изобретение позволяет повысить качество сварного соединения за счет убирания части опоры после внедрения третьей детали в соединяемые детали, выдвижения внедряемой детали в сторону опоры и формирования из выдвинутой части замыкающего шва. Для этого в способе ультразвуковой сварки встык термопластичных деталей внедряемой между ними ультразвуковыми колебаниями и сварочным давлением третьей термопластичной деталью осуществляют укладывание свариваемых встык деталей на опору. На линию стыка размещают внедряемую третью деталь, прикладывают к внедряемой детали сварочное давление и ультразвуковые колебания и расплавляют поверхности контакта деталей. При этом осуществляют внедрение детали между свариваемыми на заданную глубину. После этого убирают часть опоры, расположенную под сварным швом. Внедряемую деталь продолжают внедрять до выдвижения ее части из сварного шва в сторону убранной части опоры. Из выдвинутой части детали формируют замыкающий шов, выключают ультразвуковые колебания и снимают сварочное давление. 5 з.п.ф-лы, 1 табл., 5 ил.

| Волков С.С | |||

| и др | |||

| Сварка пластмасс ультразвуком | |||

| - М.: Химия, 1986, с.129 - 131, рис | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

Авторы

Даты

1998-04-27—Публикация

1996-11-19—Подача