Изобретение относится к сварке толстостенных деталей из трудносвариваемых, высоколегированных, высокопрочных материалов и может найти широкое применение в различных отраслях машиностроения при изготовлении ответственных конструкций, работающих в агрессивных жидкостях и газах при высоких и низких температурах.

Известен способ получения сварного соединения а, при котором осуществляют разделку кромок и на скосы кромок наплавляют валики металла, являющиеся присадочным материалом, и в процессе заполнения разделки промежутки между валиками заплавляют (SU 1127727, В 23 К 33/00, 07.12.1984).

Однако известный способ трудоемок и применим только к определенным видам изделий. Результаты проверки способа при сварке изделий из высоколегированных сталей не дали положительных результатов.

Известен способ сварки угловых соединений из высокопрочной стали, при котором, по крайней мере частично, предварительно плакируют свариваемые поверхности низкоуглеродистой сталью слоем толщиной 1,5-3 мм, после чего в зоне плакирования проводят сварку (JP №50-2868, 29.01.1975, В 23 К 31/00).

Однако при сварке таким методом невозможно обеспечить строго дозированное количество присадки при сварке.

Наиболее близким к данному изобретению является известный способ сварки толстостенных деталей из трудносвариваемых, высоколегированных, высокопрочных материалов, который осуществляют с применением строго дозированного присадочного металла. В качестве присадочного металла применяют два кольца, одно из которых вставляют в зазор между свариваемыми кромками и расплавляют при первом проходе, а второе кольцо расплавляют при втором проходе, формируя усиление сварного шва (FR 2527491, В 23 К 33/00, 02.12.1983).

Этот способ также достаточно трудоемок, при этом он не приемлем для соединений со сложной конфигурацией деталей, степень легирования свариваемых кромок для подавления образования трещин различна за счет возможного смещения присадки к одной из свариваемых кромок.

Задачей данного изобретения является получение высококачественного сварного соединения из трудносвариваемых сталей и сплавов с заданными прочностными свойствами.

Для этого в способе сварки толстостенных деталей из трудносвариваемых, высоколегированных, высокопрочных материалов, который осуществляют с применением строго дозированного присадочного металла, присадочный металл в виде тонкостенных элементов толщиной, равной или большей толщины свариваемых кромок, прихватывают к поверхностям кромок свариваемых деталей, собирают стык без зазора на подкладке, прикладывают к стыку в направлении, перпендикулярном ему, сжимающую нагрузку, выполняют расплавление присадочного металла узким расфокусированным электронным лучом на режимах, обеспечивающих минимальное оплавление околошовной зоны, и затем сварку на тех же режимах.

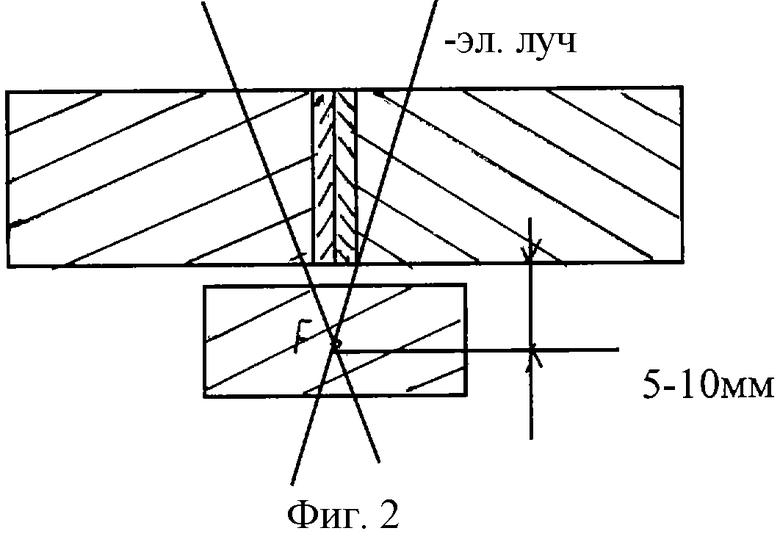

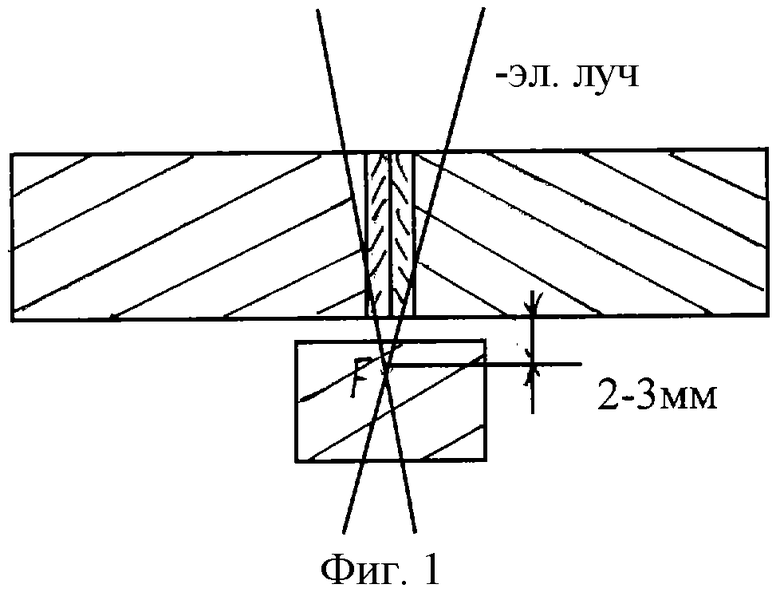

На чертежах представлены схемы осуществления сварки.

Пример.

Сваривали детали из высокопрочной стали ВНС25 толщиной 30 мм. К каждой свариваемой кромке приваривали элемент из материала 12Х18Н10Т толщиной 0,8 мм и высотой, равной толщине свариваемой кромке или больше ее на 0,5-1 мм, точечной сваркой. Сборку свариваемых деталей производили встык без зазора с приложением нагрузки, перпендикулярной оси стыка, величиной 200 кг. Выполняли сварку электронным лучом за два прохода на подкладке толщиной 15 мм. При первом проходе выполняли расплавление присадочного металла узким расфокусированным электронным лучом на режимах, обеспечивающих минимальное оплавление околошовной зоны, фокус смещали на 2-3 мм (фиг.1). При втором проходе осуществляли саму сварку на те же режимах, при этом фокус смещали на 5-10 мм (фиг.2). После сварки подкладку срезали. Рентгеновский контроль сварного соединения показал отсутствие трещин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электронно-лучевой сварки кольцевого соединения тонкостенной и толстостенной деталей, выполненных из разнородных алюминиевых сплавов | 2022 |

|

RU2803446C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ОДНОПРОХОДНОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИМПУЛЬСНОМ РЕЖИМЕ ГЕТЕРОГЕННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2024 |

|

RU2828444C1 |

| Способ гибридной лазерно-дуговой сварки продольного шва трубы | 2017 |

|

RU2637035C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2011 |

|

RU2454307C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

| Способ электронно-лучевой сварки трудносвариваемых сплавов | 1987 |

|

SU1496958A1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Способ получения присадочного выступа на кромках стыкового соединения деталей под сварку | 1989 |

|

SU1706798A1 |

Изобретение относится к сварке толстостенных деталей из трудносвариваемых, высоколегированных, высокопрочных материалов и может найти широкое применение в различных отраслях машиностроения при изготовлении ответственных конструкций, работающих в агрессивных жидкостях и газах при высоких и низких температурах. Присадочный металл в виде тонкостенных элементов толщиной, равной или большей толщины свариваемых кромок, прихватывают к поверхностям кромок свариваемых деталей. Собирают стык без зазора на подкладке. Прикладывают к стыку в направлении, перпендикулярном ему, сжимающую нагрузку. Выполняют расплавление присадочного металла узким расфокусированным электронным лучом на режимах, обеспечивающих минимальное оплавление околошовной зоны, и затем сварку на тех же режимах. В результате получают высокопрочное сварное соединение без трещин и дефектов. 2 ил.

Способ сварки толстостенных деталей из трудносвариваемых, высоколегированных, высокопрочных материалов, который осуществляют с применением строго дозированного присадочного металла, отличающийся тем, что присадочный металл в виде тонкостенных элементов толщиной, равной или большей толщины свариваемых кромок, прихватывают к поверхностям кромок свариваемых деталей, собирают стык без зазора на подкладке, прикладывают к стыку в направлении, перпендикулярном ему, сжимающую нагрузку, выполняют расплавление присадочного металла узким расфокусированным электронным лучом на режимах, обеспечивающих минимальное оплавление околошовной зоны, и затем сварку на тех же режимах.

| Способ получения сварного соединения | 1983 |

|

SU1127727A1 |

| Способ холодной сварки серого чугуна | 1974 |

|

SU531694A1 |

| Способ сварки крупногабаритных деталей большого поперечного сечения | 1972 |

|

SU455830A1 |

| Способ лечения воспалительных заболеваний шейки матки и влагалища | 1986 |

|

SU1502034A1 |

| US 4562331, 31.12.1985. | |||

Авторы

Даты

2004-11-10—Публикация

2001-12-26—Подача