(54) СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ГРАНУЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СФЕРОИДИЗИРОВАННЫХ ПОЛИДИСПЕРСНЫХ ПОРОШКОВ | 2010 |

|

RU2434715C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ МИКРОСФЕР ОКСИДОВ МЕТАЛЛОВ | 2017 |

|

RU2663886C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОШАРИКОВ ИЗ КВАРЦА (ВАРИАНТЫ) И ВАРИАНТЫ ИХ ПРИМЕНЕНИЯ | 2014 |

|

RU2570065C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛЯННЫХ СВЕТООТРАЖАЮЩИХ СФЕРИЧЕСКИХ МАТЕРИАЛОВ | 2020 |

|

RU2749769C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОСФЕР | 2014 |

|

RU2573496C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР | 2011 |

|

RU2465223C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР | 2011 |

|

RU2465224C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ СЛОЖНОЛЕГИРОВАННЫХ СПЛАВОВ СО СФЕРИЧЕСКОЙ ФОРМОЙ ЧАСТИЦ | 2022 |

|

RU2783095C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ КЕРАМИЧЕСКИХ МИКРОСФЕР С РАСЧЕТНЫМИ ПАРАМЕТРАМИ | 2014 |

|

RU2555994C1 |

| МИКРОШАРИКИ ИЗ ИТТРИЙ-АЛЮМОСИЛИКАТНОГО СТЕКЛА ДЛЯ РАДИОТЕРАПИИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2454377C1 |

1

Изобретение относится к области изготовления сферических гранул, в частности диэлектрических стекол, различного размера, и может быть использовано, например, в электронной технике для получения диэлектрических и защитных пленок.

Известен способ изготовления сферически стеклянньк гранул в потоке нагретых газов l .

Недостатком способа является получение гранул разной величины и неправильной формы.

Кроме того, известен также способ изготовления стеклянных гранул в факеле низкотемпературной высокочастотной плазмы 12j.

Однако эти гранулы имеют на своей поверхности налет пылевидной тонкой фракции и содержат в своем составе определенное количество агломератов, состоящих из спаянных между собой нескольких частиц,

Целью изобретения является очистка поверхности гранул от налета пылевидной тонкой фракции.

Это достигается тем, что после классификации осуществляют ультразвуковую обработку гранул в водной среде,например дистиллированной воде, с частотой тока 18-22 кги и интенсивностью колебаний 2-10 вт/см в течение 10-25 мин.

При прохождении фазы волны, создающей разряжение в жидкости, образуется очень большое количество разрывов в виде мельчашкх пузьфьков, появляющихся обычно в тех местах, где прочность жидкости ослаблена. Таким образом, такими местами являются маленькие пузьфьки газа, а также частицы посторонних примесей, в нашем случае ими являются сферические гранулы стекла. Кавитационные пузырьки после кратковременного существования захлопываются, развивая при этом местные мгновенные давления, достигающие сотен атмосфер. Такие давления приводят к механическим разрушениям поверхности твердого тела.

В результате проведения ультразвуковой кавитационной обработки происходит очистка поверхности гранул от налета пылевидной тонкой фракции.

Пример. Исходную шихту боросиликатного стекла спекают, полученный спек измелчают до заданного фракционного состава, а затем осуществляют высокотемпературную обработку зерен спеха в факеле низкотемпературной высокочастотной плазмы с получением сферических гранул стекла.

Полученные гранулы стекла классифицируют ситовым методом с целью удаления из него агломератов и получения определенного фракционного состава порошка (45-г100 мкм, 100т200 мкм). Изготовленные таким способои сферические порошки стекла, подвергают ультразвуковой кавитационной обработке в водной среде при соотношении между твердой и жидкой фазами равном 1:10 по объему

Ультразвуковая кавитационная обработка сферических порошков происходит при часто14

после ультразвуковой обработки

8

Формула изобретения

Способ изготовления стеклянных гранул, включающий плавление шихты в факеле низ- Q котемпературной высокочастотной плазмы и последующую классификацию полученных гранул ситовым методом, отличающийс я тем, что, с целью очистки гранул от пылевидных частиц, после классификации осу-и шествляют ультразвуковую обработку гранул в водной среде, например в дистиллированной

ч

К&ц, интенсивности акустических ко §фяий 10вт/см и времени обработки 20 мин.

После ультразвуковой обработки сферические гранулы стекла, имеющие зеркально-гладкую поверхность, без налета пылевидной тонкой фракции, проверяют на показатель сьшучести.

Показатель сьгаучести определяют по времени высьтания 1 см порошка стекла из условного пробника, который представляет стеклянную трубку с калиброванным отверстием диаметром 1 мм.

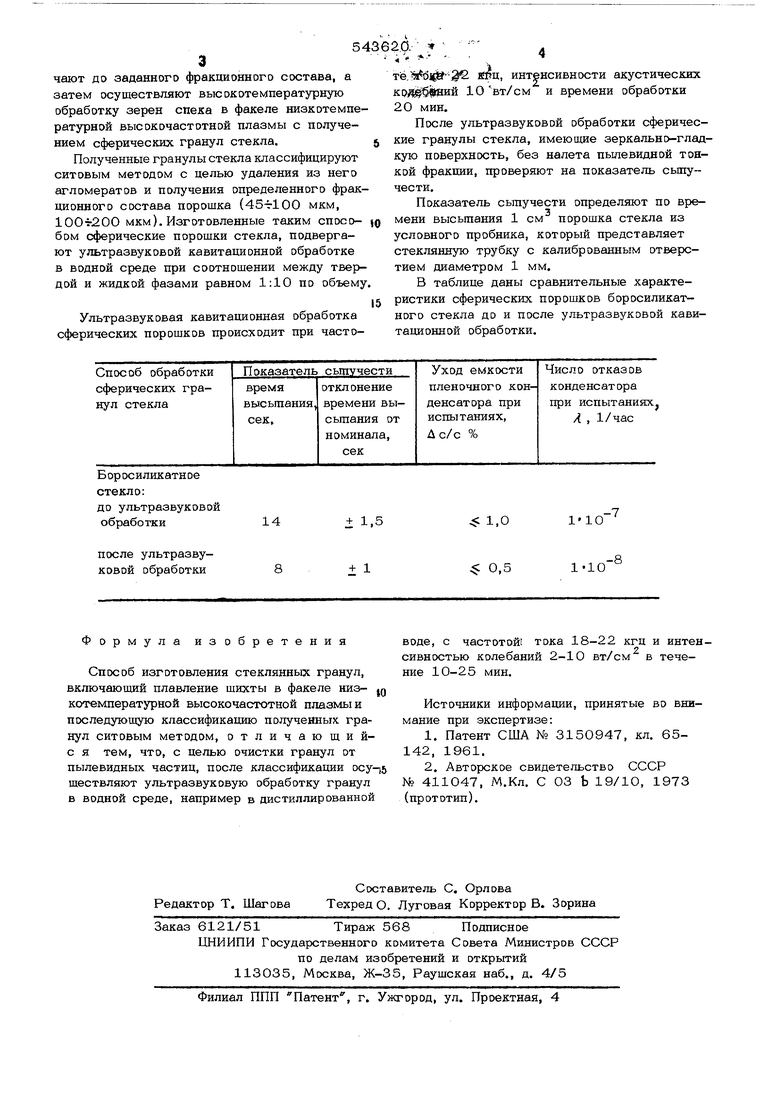

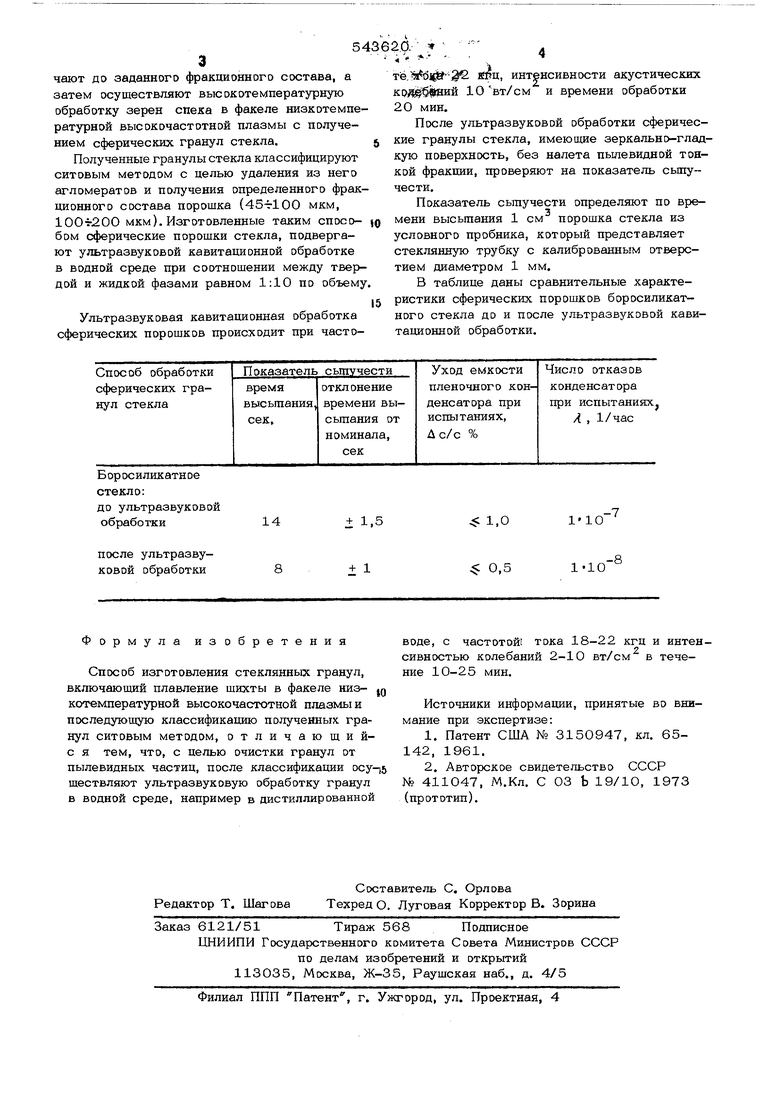

В таблице даны сравнительные характеристики сферических порошков боросиликатного стекла до и после ультразвуковой кавитационной обработки.

-7

IlO

+ 1.5

-8

1-10

4 0,5

воде, с частотой тока 18-22 кгц и интенсивностью колебаний 2-10 вт/см в течение 10-25 мин.

Источники информации, принятые во внимание при экспертизе:

№ 411О47, М.Кл. С 03 Ь 19/10, 1973 (прототип).

Авторы

Даты

1977-01-25—Публикация

1975-07-07—Подача