(54; МОДИФИКАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИКАТОР ДЛЯ СТАЛИ | 2013 |

|

RU2530190C1 |

| Модификатор для чугуна и стали | 1977 |

|

SU785373A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1988 |

|

SU1666546A1 |

| Модификатор | 1978 |

|

SU697587A1 |

| Способ производства высокопрочного чугуна | 1989 |

|

SU1705352A1 |

| Порошковая проволока для модифицирования чугуна | 1985 |

|

SU1328385A1 |

| Лигатура | 1982 |

|

SU1081230A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2001 |

|

RU2196186C1 |

| Модификатор для чугуна | 1990 |

|

SU1708909A1 |

| Модификатор | 1975 |

|

SU514035A1 |

Изобретение относится к черной металяургии, в частности к электрометаллургии комплексных модификаторов на основе редкоземельных металлов (РЗМ; для легирования и модифицирования сталей и сплавов.

Известен состав модификатора, содержащего (в ьес.%;: РЗМ 7-45, кальций 2-25, Fe 3-13, С 0,05-0,15, Si - остальное.

Недостатками известного состава являет Си высокое содержание кремния в сплаве, ие позволяющее использование его для легирования и модифицирования низкокремнистых (до 0,4% Si ; быстрорежущих сталей и сплавов. Ввиду малого удельного веса сплавов

РЗМ с кремнием и кальцием, составляющего для указанного сплава 4,0-5,0 г/см , усвоение РЗМ при легировании стали и сплавов не превышает 307о. Кроме того, введение указанного сплава в сталь сопровождается явлением пироэффекта.

Целью изобретения является разработка состава модификатора, который наряду с сох ранением модифицирующих эффектов в сталях и сплавах от известных сплавов с РЗМ позволил бы также повысить полезное использование РЗМ, исключить явление пироэффекта и снизить стоимость готовой продукции.

Для достижения поставленной цели предложен модификатор, в который дополнительно введен кобальт и ингредиенты взяты в следующем соотношении (в вес,%;:

Кобальт 49,5 - 87,5

Углерод0,05-0,5

Железо0,5 - 2,0

Ре дкоземельны е

металлыОстальное.

В качестве РЗМ при получении модифтса- тора на его основе используются концентраты цериевой СеО - 5О%, ( Рг )0

-45%, ( Y+Sm + Gfdto, и другие РЗМ -5% или иттриевой (YiOj - 25%, СеО - Я5%.

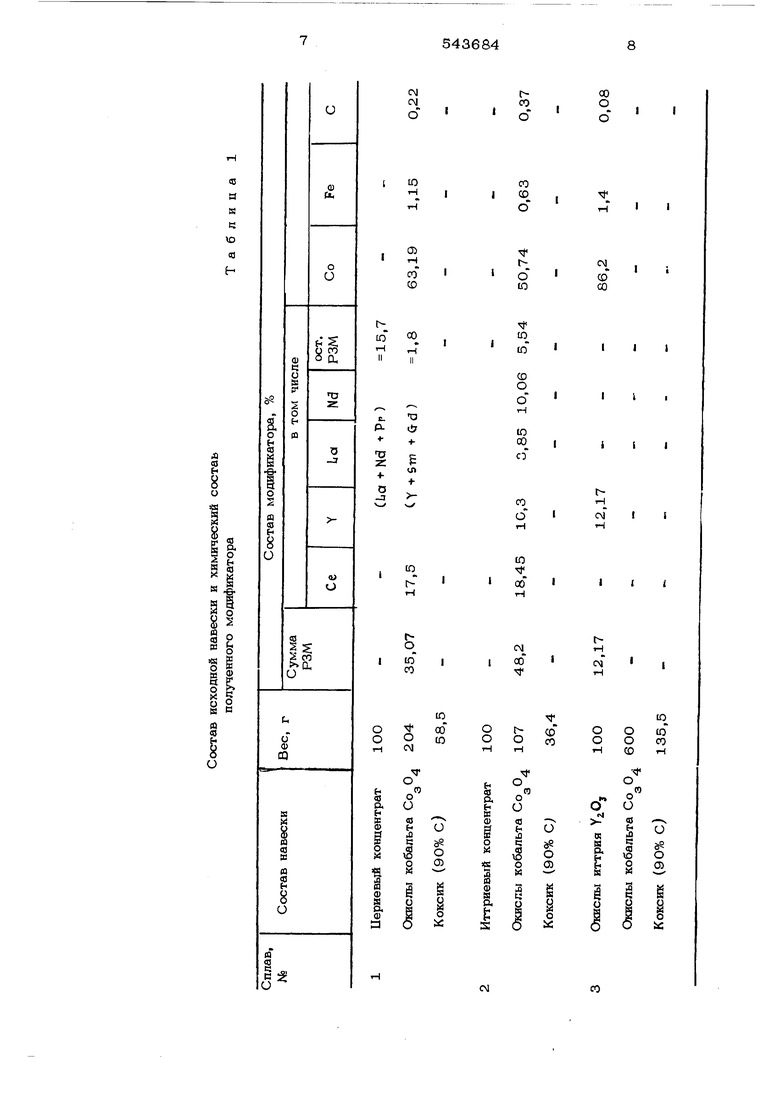

- 5-10%, S-m20j- 10-15%, OCT.- РЗМ-5-8%; подгрупп обогащенные концентраты, а также могут служить индивидуальные оклслы церия (СеО.;, иттрия (Y20j) и других РЗМ. Кобальт в сплав вводится либо в виде металлического порощка, или в виде окислов кобальта непосредственно в шихту для получения сплава из расчета содержания в нем не менее 5О% кобальта. Уменьшение содер3жания кобальта ниже указанного предела вддет к образованию в сплаве чистых, химически не связанных индивидуальных РЗМ 2 и уменьшению удельного веса сплава. Это может привести к образованию карбидов РЗМ в про цессе получения сплава и к повышенному угару РЗМ при применении их в стали. Кроме того, нижний предел по кобальту (49,5%) обусловливает также и верхний предел по углероду (0,5% т. к. понижение содержания кобальта в модификатора, как показано выше, приводит к наличию свободных РЗМ и к интенсивному образованию их карбидов. Снижение содержания кобальта в модификаторе значительно понижает его удельный вес, что отрЕцательно сказываетсяна усвоении РЗМ при вводе модификатора в сталь. Снижение РЗМ в модификаторе менее 1О% или повышение кобалы та более 87,5 ведет к образованию легкоплавкой эвтектики (т. пл. 12ОО С), что затруднает процесс получения модификатора, т, к, минимальная температура восстановления окислов РЗМ даже в вакууме при разрежении 10 мм рт. ст. составляет 1450-1500 Кроме того, низкое содержание РЗМ в модификаторе приведет к повышенному расходу модификатора, снижению вследствие этого температуры модифицируемого металла и, как результат, нестабильному и низкому усвоению РЗМ. Модификатор предлагаемого состава был получен в лабораторных условиях в печи типа ТВВ-5 вакуум-термическим способом. В качестве РЗМ-содержашего сырья в различных вариантах использовали концентраты цериевой или иттриевой подгруппы или обогашенные по иттрию концентраты или чистые окислы иттрия Y Ojкак наиболее трудно восстановимые в термодинамическом отношении. Указанные материалы брикетировали совместно с металлическим порошком кобальта или его окислами и углеродистым восстановителем, взятым по стехиометрии из расчета пол ного восстановления окислов РЗМ и кобальта , Сбрикетированную шихту помешали в вакуумную печь, где проводили стадийный нагрев до 145 0-153О С с последующим понижением температур до 1050-1150 Cs исключаюших плавление конечного продукта, при вакууме 0,6-2-10 мм рт. ст. с выдержкой при этой температуре до полного прекращения газовы- деления. Затем печь охлаждали до 150-80 С при поддержании разрежения 5-0,1 мм рт. с после чего сплав извлекали из печи. Получен ный продукт испытывали при выплавке быстр режущей стали Р6М5К5 в качестве микролегируюшей и модифицирующей добавки. В табл. 1 приведен химический состав мо дификатора, полученного с использованием различного сырья.

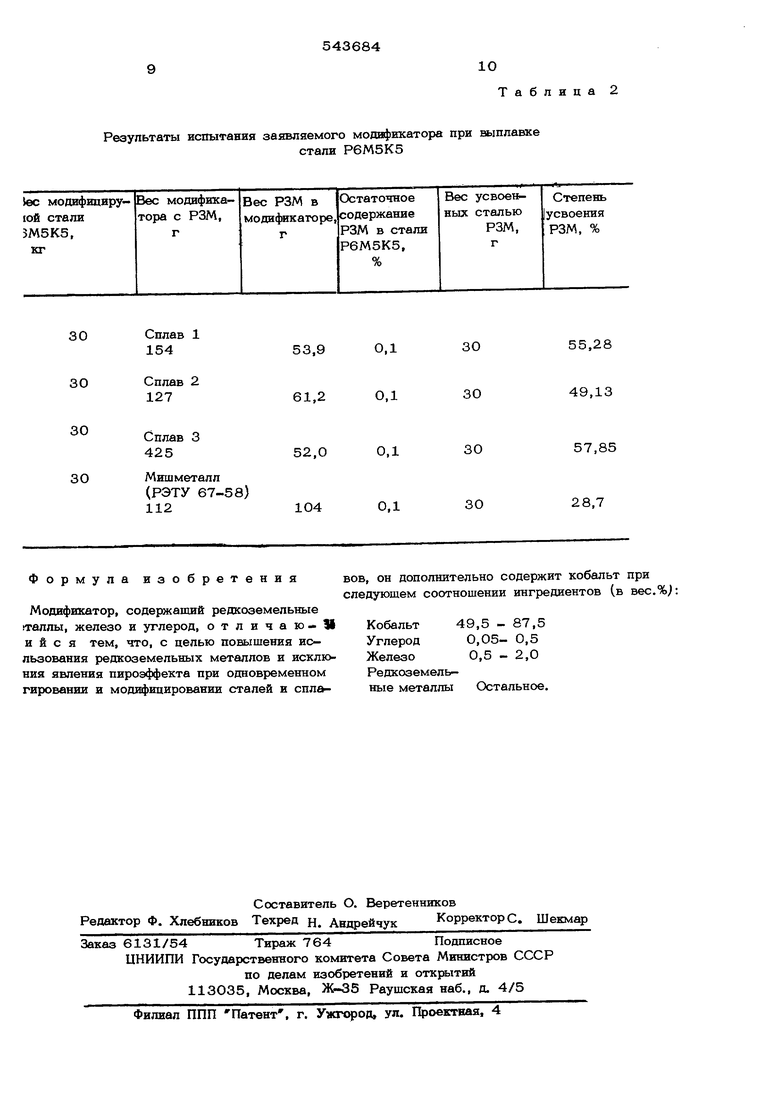

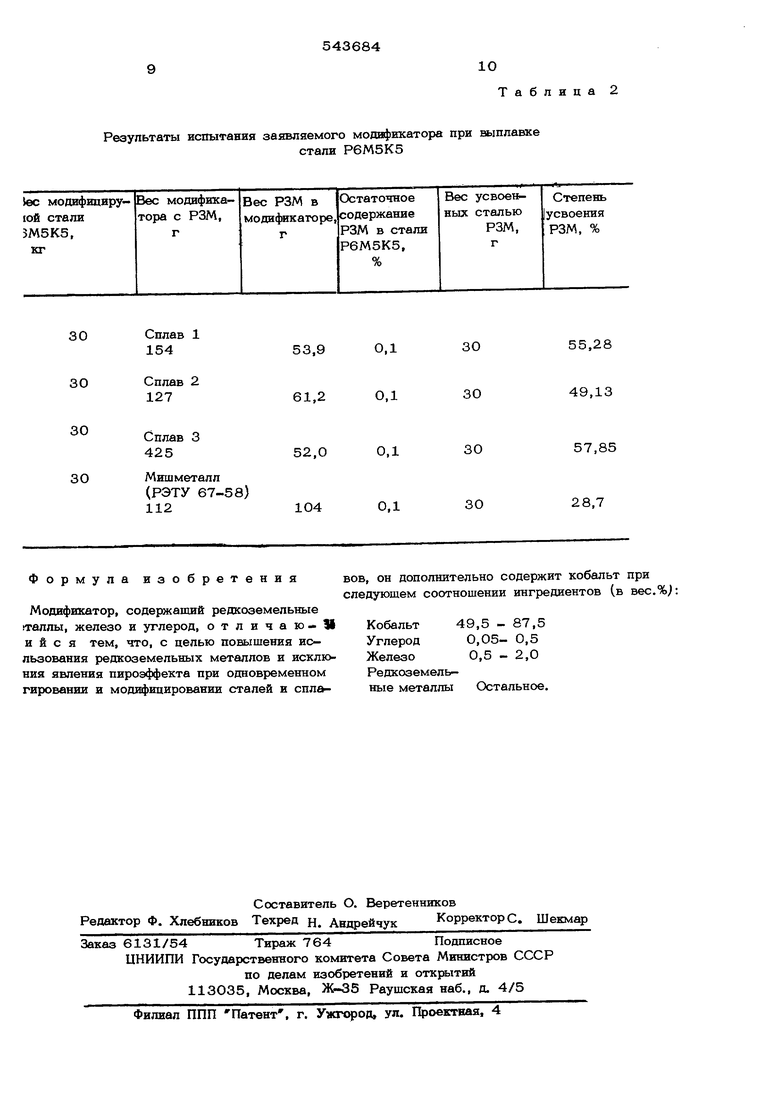

4 Модификатор на основе РЗМ бкп испытан при выплавке ск.1строрежущвй стали Р6М5КЭ в ИЕдукдвонноб печи БЖС типа ЛПЗ-67. Для сравнения в качестве РЗМ-сооержашей микролегирующей добавки применяли мишме талл (РЭТУ 67-58;. Данные исследований приведены в табл. 2. Во всех случаях вес модифицируемой стали Р6М5К5 был равным 30 кг. Согласно ранее приведенным испытаниям, повышение эксплуатадионных свойк ств происходит при остаточном содержании РЗМ в стали, равном 0,08-0,1%. Испытания проводились таким образом, чтобы с введением различных РЗМ-с о держащих модификаторов добиться в стали одинакового остаточного содержания РЗМ, обеспечивающего повышение эксплуатационных свойств стали. Из данных, приведенных в табл. 2, расход модификаторов за$шляемого состава в пересчете на РЗМ примерно в 2 раза меньше, чем из стандартного мишметалла и усвоение РЗМ повысилось с 28,7- до 5 О-57%, что соответственно и сократило расход РЗМ в целом. Повышение усвоения редкоземельных металлов при присадке модификаторов предлагаемого состава, содержащих 50-86% Со, объясняется следуюшим: -указанные сплавы имеют повышенную плотность (6,5-8 г/см), по сравнению с мишметаллом (4,7-5,5 г/см) и кремнистыми сплавами с РЗМ (4,4-4,7 г/см что создает более благоприятные условия для его погружения в сплав, уменьшает тем самым поверхность контакта с воздухом, степень и скорость окисления РЗМ; -редкоземельные металлы в виде заявляемого модификатора с кобальтом хорошо усваиваются модифицируемой сталью, также содержащей кобальт, поскольку редкоземелЕ ные металлы образуют с кобальтом 8 соедннений;-при присадке разработанного модификатора отсутствует явление пироэффекта, т. к. редкоземельные элементы находятся в интерметаллических соединениях с кобальтом, что резко снижает их окнсляемость. Таким образом, применение предлагаемого модификатора позволит сократить расход РЗМ на 50% в среднем. Кроме того, стоимость 1т РЗМ в предлагаемом модификаторе, полученном вышеописанным методом, примерно в 1,5-2 раза ниже, чем в электрвлитическом мишметалле, стоимость 1 т РЗМ в котором составляет около 10 тыс, руб С учетом технологических преимуществ зая Вляемого 56

модификатора и его относительно невысокой для микролегирования и модифицирования стоимости становится очевидной технико-эко- жаропрочных и жаростойких сталей к сплавов, номическая эффективность использования его содержащих кобальт.

543684

9

Результаты испытания заявляемого модификатора при выплавке

стали Р6М5К5

Сплав 1

15453,9ОД

Сплав 2

12761,20,1

Сплав 3

42552,0ОД

Миш металл

(РЭТУ 67-58)

1121040,1 Формула изобретения Модификатор, содержащий редкоземельные (таллы, железо и углерод, отличаю-11 и и с я тем, что, с целью пош 1шения исльзования редкоземельных металлов и исклюния явления пироэффекта при одновременном гировании и модифицировании сталей и спла10

Таблица 2

55,28 49,13

57,85 28,7 вов, он дополнительно содержит кобальт при следующем соотношении ингредиентов (в вес, Кобальт49,5 - 87,5 Углерод0,05- 0,5 Железо0,5 - 2,0 Редкоземельные металлы Остальное.

Авторы

Даты

1977-01-25—Публикация

1975-09-10—Подача