W

Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства высокопрочного чугуна | 1986 |

|

SU1401052A1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1988 |

|

SU1666546A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2586730C1 |

| Способ получения высокопрочного чугуна | 1985 |

|

SU1296589A1 |

| Способ получения высокопрочного чугуна | 1982 |

|

SU1024508A1 |

| Способ модифицирования чугуна | 1981 |

|

SU1013488A1 |

| Модификатор для чугуна и стали | 1977 |

|

SU785373A1 |

| Модификатор для чугуна | 1989 |

|

SU1668452A1 |

| Лигатура | 1979 |

|

SU773119A1 |

Изобретение относится к металлургии, в частности к литейному производству, а именно к производству высокопрочного чугуна. Цель изобретения - повышение прочности и пластичности чугуна, повышение степени усвоения магния. Предлагаемый способ заключается в том, что магнийкаль- циевый модификатор в количестве 0,9-1,1% от массы расплава помещают на дно ковша и покрывают его лигатурой редкоземельных металлов (РЗМ) в количестве 0.8-1,0% от массы расплава, затем расплав выливают в ковш и ведут обработку при 1330-1340°С с продувкой расплава осушенным воздухом. 1 табл.

Изобретение относится к металлургии, в частности к литейному производству, а именно к производству высокопрочного чугуна.

Известен способ модифицирования чугуна магнийкальциевым модификатором с высоким содержанием кальция (11-20%), который вводится в ковш перед заливкой в него чугуна, причем кальций является сильнодействующим десульфуратором и способствует получению графита шаровидной формы в чугуне, что имеет большое значение при получении высокопрочного чугуна из чугуна с высоким содержанием серы, например, ваграночного.

Однако при температуре металла менее 1400°С модификатор с высоким содержанием кальция при модифицировании обычными способами, например сэндвич,

зашлаковывается, покрывается изолирующей пленкой и в результате плохо усваивается. Поскольку свыше 90% чугуна выплавляется в вагранках холодного дутья и имеет температуру металла на желобе вагранки 1330-1380°С, то известные способы не позволяют эффективно обрабатывать чугун в ковше модификаторами с высоким содержанием кальция.

Наиболее близким к предлагаемому является способ производства высокопрочного чугуна, согласно которому расплав обрабатывают модификатором с содержанием кальция 6-12% в количестве 1,8-2,0% от массы расплава, а при заливке расплава в ковш на струю подают лигатуру редкоземельных металлов в количестве 0,12-0,15% от массы заливаемого расплава и производят его продувку через днище ковша осу

О

ел

CJ

ел го

шенным воздухом до прекращения пиро- эффекта при расходе воздуха 0,3-0,5 м /т расплава и давлением, превышающим давление столба расплава в ковше на величину 0,6-0.8 атм.

Эффективность модифицирования в данном способе достигается за счет продувки расплава осушенным воздухом. При продувке расплава осушенным воздухом происходит интенсивное перемешивание расплава, в результате чего размывается шлаковая пленка, образующаяся на кусках модификатора при взаимодействии его с расплавом, и происходит несмотря на срав- нительно низкую температуру (1350- 1380°С) интенсивное и равномерное растворение компонентов модификатора по всей массе расплава.

Недостатком данного способа является низкое усвоение модификатора, а значит и магния, и низкое качество чугуна при температуре модифицируемого чугуна ниже 1350°С. В этом случае количество вводимого модификатора с высоким содержанием кальция ограничено, так как при больших количествах модификатора образуется большое количество шлаков с пониженной вязкостью из-за низкой температуры металла, и в результате даже при продувке металла воздухом, образующиеся шлаки не полностью смываются с кусков модификатора, затрудняя его растворение в расплаве.

Цель изобретения - повышение прочности, пластичности чугуна и степени усвоения.

Поставленная цель достигается тем, что обработку расплава ведут при 1330-1340°С, а магнийкальциевый модификатор используют в количестве 0,9-1,1 % от массы расплава, покрываютхлигатурой редкоземельных металлов в количестве 0,8-1,0% от массы расплава.

Способ производства заключается в следующем.

Магнийкальциевый модификатор в количестве 0,9-1,1% от массы расплава помещают на дно ковша, покрывают слоем лигатуры РЗМ в количестве 0,8-1,0% от массы расплава. После этого в ковш заливают металл и продувают расплав осушенным воздухом до прекращения пироэффекта. При расходе воздуха 0.3-0.5 м /т расплава и давлении, превышающем давление столба расплава в ковше на величину 0.6-0,8 атм.

Покровный слой из лигатуры РЗМ задерживает начало взаимодействия модификатора с расплавом, способствуя тем самым увеличению слоя чугуна над модификатором, что, в свою очередь, приводит к увели-

чению степени усвоения модификатора чугуном. Кроме того, лигатура РЗМ является дополнительным глобуляризатором за счет входящего в нее Се, что позволяет уменьшить количество модификатора, необходимо для получения шаровидного графита в структуре чугуна, при этом образуется меньшее количество шлака, образующегося от взаимодействия модификатора с расплавом

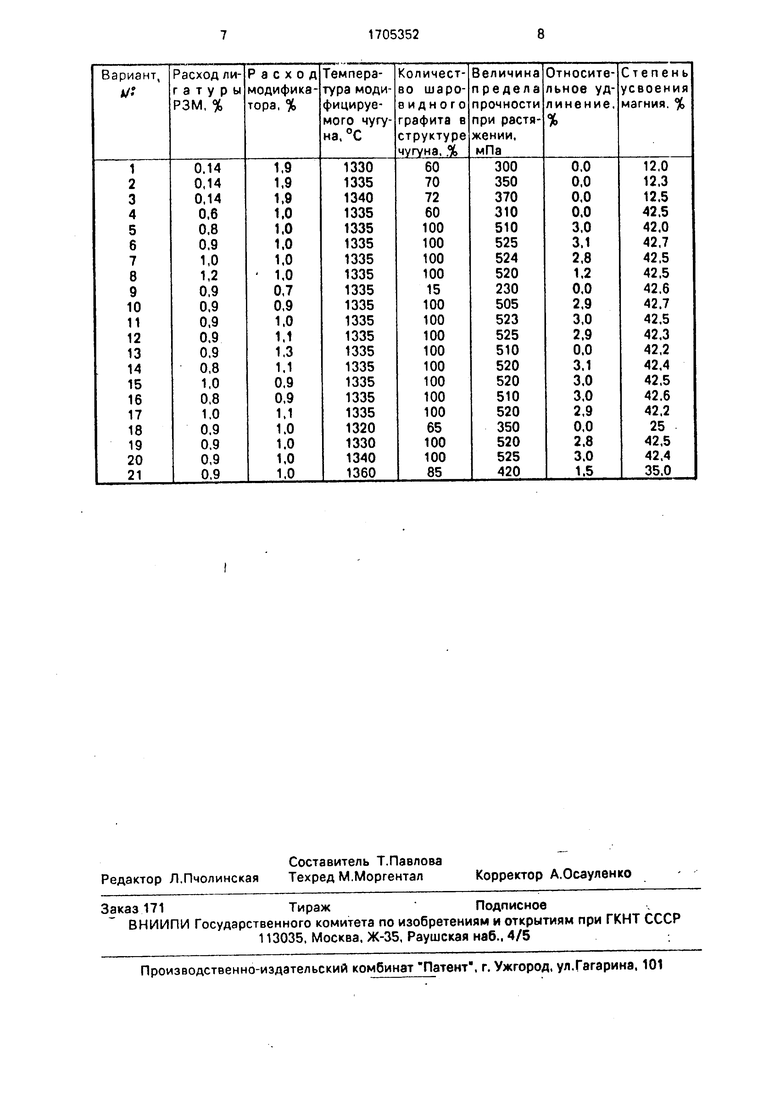

0 и улучшаются условия растворения модифицирующих присадок в чугуне. Церий, входящий в состав лигатуры, обладая большим сродством к кислороду и сере, чем магний, способствует более полному усвоению мугу5 ном магния, входящего в состав модификатора. При обработке расплава лигатурой РЗМ в количестве, меньшем нижнего значения указанных пределов (вариант 4 в таблице), происходит недостаточное рафи0 нирование расплава от кислорода и серы и в меньшей степени сказывается гл.обуляри- зирующее действие лигатуры, что приводит к появлению в структуре чугуна графита пластинчатой формы. При обработке расплава

5 лигатурой в количестве, большем верхнего значения (вариант 8 в таблице), сказывается отбеливающее действие церия, входящего в состав лигатуры, в результате в структуре чугуна появляются карбиды и понижаются

0 его пластические свойства. Магнийкальциевый модификатор помещают на дно ковша и после нанесения покровного слоя лигатуры РЗМ и заполнения ковша металлом продувают расплав через пористые элементы

5 днища ковша осушенным воздухом при расходе воздуха 0,3-0,5 м /т расплава и давлении, превышающем давление столба расплава в ковше на величину 0,6-0.8 атм до прекращения пироэффекта.

0 При обработке расплава модификатором в количестве, меньшем 0,9% (вариант 9 в таблице), не происходит полной глобуля- ризации графита из-за недостаточного количества модификатора. Обработка

5 расплава модификатором в количестве, большем, чем 1,1% (вариант 13 в таблице), приводит к увеличению карбидной составляющей в структуре чугуна, что приводит к понижению пластических свойств метал0 ла. В этом случае сказывается карбидооб- разующее действие большого количества магния, входящего в состав модификатора совместно с действием церия лигатуры РЗМ. При продувке осушенным воздухом

5 происходит интенсивное перемешивание расплава, в результате чего размывается шлаковая пленка, образующаяся на кусках модификатора при взаимодействии его с расплавом, и происходит несмотря на низкую температуру модифицируемого металла

интенсивное и равномерное растворение компонентов модификатора по всей массе расплава и, как следствие, увеличение степени усвоения модификатора. Согласно известному способу (варианты 1, 2 и 3 в таблице) при большем количестве модификатора по сравнению с предлагаемым образуется большее количество шлаков. В этом случае при температуре металла 1330- 1340°С даже при продувке металла воздухом образующееся большее количество шлаков не полностью смывается с кусков модификатора, при этом понижается степень усвоения модификатора и качество получаемого чугуна.

При обработке расплава по предлагаемому способу при температуре ниже нижнего предела (вариант 18 в таблице) происходит неполное усвоение модифицирующих добавок и, как следствие, понижение качества чугуна, при температуре выше верхнего предела увеличивается угар магния, содержащего в модификаторе, в результате чего снижается степень усвоения магния металлом и снижаются механические свойства чугуна (вариант 21 в таблице).

РЗМ цериевой группы, магний, кальций, алюминий и кремний, входящие в состав модификатора и лигатуры РЗМ, обладая большим сродством к кислороду, сере и азоту, связывают их в неметаллические включения. Продувка расплава осушенным воздухом за счет барботирования и флотирующего действия пузырьков воздуха создает благоприятные условия для перевода неметаллических включений в шлак и очищения расплава от газов, что способствует повышению показателей прочностных и пластических свойств чугуна. Кроме того, образующиеся окислы при продувке металла воздухом служат центрами графи- тизации, уменьшая при этом склонность чугуна к отбелу.

Давление воздуха при продувке должно превышать давление столба металла в ковше на 0,6-0,8 атм. Это обеспечивает интенсивный барботаж расплава без выбросов через край ковша. Указанное давление достаточно хорошо для растворения модификатора и перемешивания расплава.

Комплексное воздействие элементов, входящих в состав модифицирующих присадок, при продувке расплава осушенным воздухом в указанных границах обеспечивает требуемую чистоту модифицируемого расплава и получение качественного чугуна с шаровидным графитом при температуре обрабатываемого чугуна 1330-1340°С.

Критерием качества чугуна служат соотношение шаровидного и пластинчатого графита в структуре металла, величина предела прочности при растяжении и oтнocитeл мое удлинение чугуна.

При исследовании качества использовали исходный расплав, содержащий. %: С 3,5-3,6; SI 1,9-2.0; Мп 0,5-0.6 и S 0.12-0.14, при температуре 1330-1340°С в количестве

0,8 т, обработали лигатурой с различными количествами, содержащей РЗМ и магний- кальциевый модификатор,

Модификатор марки ЖКМК-4Р (ТУ 14-5- 39-74), содержащий.%: Мд 8,9; Са 12,0; SI

43,5; РЗМ 8,5: Fe остальное, помещали на дно ковша и покрывали лигатурой (ТУ 14-5- 136-81), содержащей,%: РЗМ 34,3; Si 40,9; AI 7,5; Fe остальное. Размер кусков лигатуры 5-15 мм, модификатора 5-10 мм, После заполнения ковша расплавом его продували осушенным воздухом через пористые элементы днища ковша. Продувку вели до прекращения пироэффекта в течение 3,0-3,5 при давлении воздуха, превышающем давление столба металла в ковше на 0,7 атм, и расхода его 0,4 м /т металла.

Результаты испытаний представлены в таблице (варианты 1-3 соответствуют известному способу, варианты 4-21 - предлагаемому).

Из данных таблицы видно, что предлагаемый способ по сравнению с известным позволяет повысить степень усвоения модификатора и показатели прочностных и пластических свойств модифицированного чугуна при температуре модифицируемого расплава 1330-1340°С.

Оптимальным количеством присадок лигатуры РЗМ и магнийкальциевого модификатора являются 0,8-1,0 и 0,9-1,1 % от массы металла соответственно (варианты 3-5, 8- 10. 12- 15).

Формула изобретения Способ производства высокопрочного чугуна, включающий обработку расплава магнийкальциевым модификатором, помещенным на дно ковша перед заливкой и лигатурой редкоземельных металлов, и по- следующую продувку расплава осушенным воздухом, отличающийся тем, что, с целью повышения прочности и пластичности чугуна, повышения степени усвоения магния, обработку расплава ведут при тем- пературе 1330-1340°С, мэгнийкальциевый модификатор используют в количестве 0,9- 1,1% от массы расплава, покрывают лигатурой редкоземельных металлов в количестве 0,8-1,0% от массы расплава.

| Способ модифицирования высокопрочного чугуна | 1982 |

|

SU1062270A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Способ производства высокопрочного чугуна | 1986 |

|

SU1401052A1 |

Авторы

Даты

1992-01-15—Публикация

1989-07-24—Подача