г

Изобретение относится к металлургии и литейному ироизводству5 в час ности к вопросу модифицирования чугуна различными добавками.

Цель изобретения - стабилизация процесса растворения проволокИз увеличение дисперсности и степени сфе- роидизации графитовых включений в чугуне, а также повышение и вырав 1ивание прочностных свойств чугуна в различных сечениях отливок.

Ввод в состав порошковой проволоки магния обеспечивает получение высоких модифицирующих свойств наполнителя. Ощутимое влияние на форму и размеры графитовых включений и повышение прочностных свойств чугуна наблюдается при содержании в шихте 24,4% и более магниевого nopomica до количеств, превьш.1аюш,их 84,4%, благодаря сильному испарению магния наблюдается бурление металла в процессе его поступления в форму k выбросы чугуна из стояка литниковой системы.

При включении в состав шихты наполнителя порошковой проволоки це- риевого мишметалла в микроструктуре чугуна наблюдается повьш1ение сфероидальности графитовых включений и за счет этого повышение прочност1 ых свойств. Благоприятное влияние це- риевого м1-т1металла на микроструктуру и свойства чугуна проявляется при содержании его в шихте в количествах 0,7%. и больше, а при увеличении его содержания больше 38,2% в микроструктуре тонрсих стенок появляется структурно-свободный цементит и это приводит к образованию в отливках трещин .

Ввод в состав шихты нанолнителя лселезокремниевомагниевого сплава (Ж1Ш-1 или ЖУМ.-2} обусловлен тем что он содержит большое количество кремния, который подавляет образование структурно-свободного цементита и способствует выравниванию прочностных свойств чугуна в различных сечениях, отливок. Влияние ЖКМ на микроструктуру и свойства чугуна начинает проявляться при его содержании в шихте наполнителя в количествах 10,1% и больше. Увеличение содержания Л(Щ больше 63,3% невозможно, так как в порошковой проволоке получается определенное соотношение массы оболочки и массы наполнителя и

283852

З величение массы ЖКМ в наполнителе возможно только за счет сокращения массы магния и РЗМ, а это снижает модифицирующее действие наполнителя и приводит к ухудшению формы графита и снижению прочностных свойств чугуна.

Соли РЗМ цериевой и иттриевой 1Q групп входят в состав шихты и обеспечивают получение в микроструктуре чугуна в различных сечениях отливок большего количества графитовых включений и большую сфероидальность их 15 формы. Положительное влияние солей

РЗМ начинает проявляться при их со- держании в шихте в количествах 0,3% и больше, а если их количество пре- BbmiaeT 19,6%, то в тонких сечениях 2Q начинает проявляться структурно-свободный цементит и снилсаются прочностные свойства чугуна.

Использование для изготовления оболочек порошковой проволоки алюми- 25 ниевого сплава благодаря низкой

температуре его плавления обеспечивает быстрое растворение оболочки в чугуне, что способствует стабилизации процесса растворения и повышению 30 iстепени усвоения материала оболочки чугуном. Содержание в алюминиевом сплаве 0,05-5,8% магния способствует новьш1еншо модифицирующего действия порошковой проволоки на чугун, „„ Повышение модифицирующих свойств проволоки наблюдается при содержании в сплаве 0,05% и больше магния. При увеличении содержания магния в сплаве до количеств, превЬш1ающих 40 5,8%, значительно снижаются пластические свойства алюминиевомагниево- го сплава и это затрудняет изготовление из него оболочки порошковой проволоки,

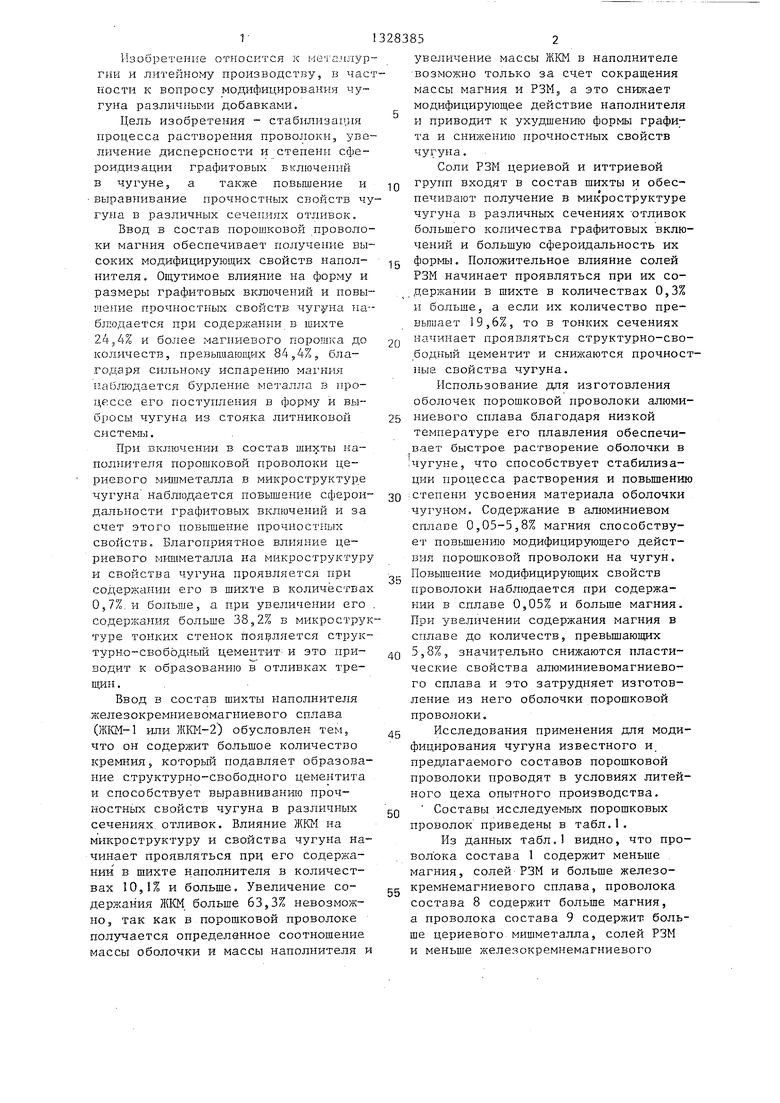

45 Исследования применения для модифицирования чугуна известного и предлагаемого составов порошковой проволоки проводят в условиях литейного цеха опытного производства. gQ Составы исследуемых порошковых проволок приведены в табл.1.

Из данных табл.1 видно, что проволока состава 1 содержит меньше , магния, солей РЗМ и больше железо- сс кремнемагниевого сплава, проволока состава В содержит больше магния, а проволока состава 9 содержит больше цериевого мишметалла, солей РЗМ и меньше железокремнемагниевого

сплава, чем указано в предлагаемом составе. Составы 2-7 соответствуют порошковой проволоке предлагаемого состава.

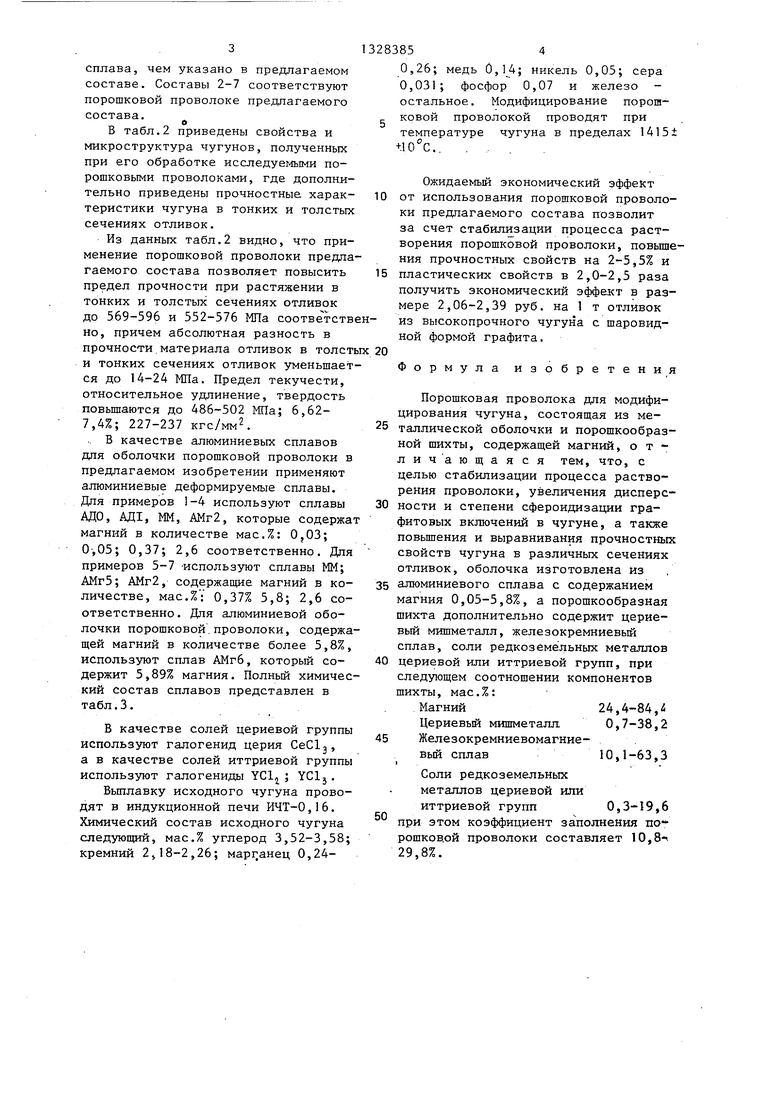

В табл.2 приведены свойства и микроструктура чугунов, полученных при его обработке исследуемыми порошковыми проволоками, где дополнительно приведены прочностные характеристики чугуна в тонких и толстых сечениях отливок.

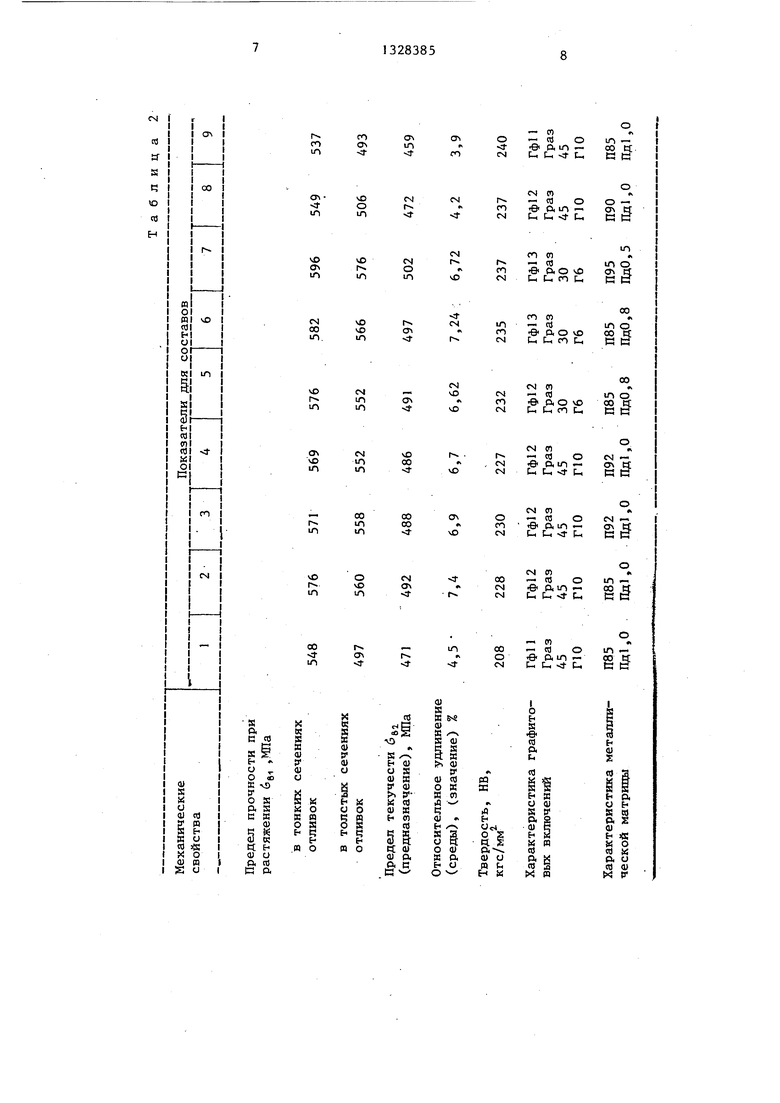

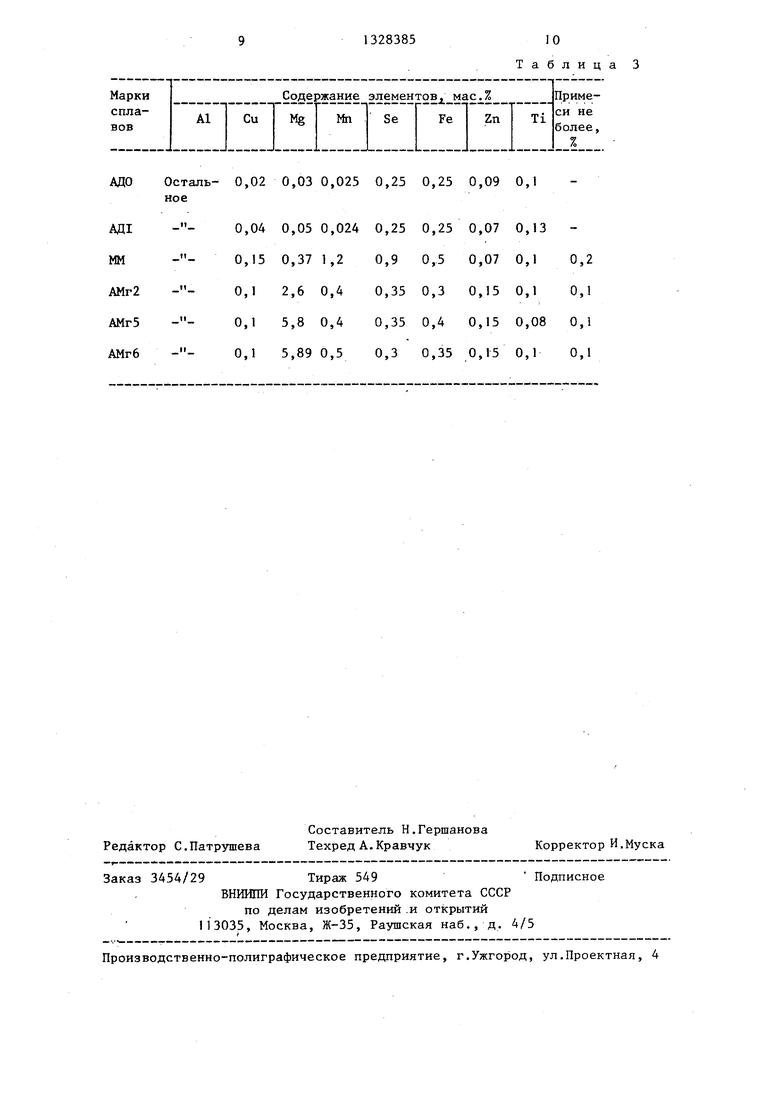

Из данных табл.2 видно, что применение порошковой проволоки предпа гаемого состава позволяет повысить предел прочности при растяжении в тонких и толстых сечениях отливок до 569-596 и 552-576 МПа соответствно, причем абсолютная разность в прочности материала отливок в толст и тонких сечениях отливок уменьшается до 14-24 МПа. Предел текучести, относительное удлинение, твердость повьш1аются до 486-502 МПа; 6,62- 7,4%; 227-237 кгс/мм. . В качестве алюминиевых сплавов для оболочки порошковой проволоки в предлагаемом изобретении применяют алюминиевые деформируемые сплавы. Для примеров 1-4 используют сплавы АДО, АД1, ММ, АМг2, которые содержа магний в количестве мас.%: 0,03; О ,05; 0,37; 2,6 соответственно. Для примеров 5-7 -используют сплавы ММ; АМг5; АНг2, содержащие магний в количестве, мас.% : 0,37% 5,8; 2,6 соответственно. Для алюминиевой оболочки порошковой.проволоки, содержащей магний в количестве более 5,8%, используют сплав АМгб, который содержит 5,89% магния. Полный химический Состав сплавов представлен в табл.3.

В качестве солей цериевой группы используют галогенид церия СеС, а в качестве солей иттриевой группы используют галогениды YClj.

Выплавку исходного чугуна проводят в индукционной печи ИЧТ-0,16. Химический состав исходного чугуна следующий, мас.% углерод 3,52-3,58; кремний 2j 18-2,26; мар1;анец 0,2413283854

0,26; медь 0,14; никель 0,05; сера 0,031; фосфор 0,07 и железо - остальное. Модифицирование порошковой проволокой проводят при температуре чугуна в пределах 1415±

..

0

15

20

Ожидаемый экономический эффект от использования порошковой проволоки предлагаемого состава позволит за счет стабилизации процесса растворения порошковой проволоки, повышения прочностных свойств на 2-5,5% и пластических свойств в 2,0-2,5 раза получить экономический эффект в размере 2,06-2,39 руб. на 1 т отливок из высокопрочного чугуна с шаровидной формой графита,

Формула изобретения

Порошковая проволока для модифицирования чугуна, состоящая из металлической оболочки и порошкообразной шихты, содержащей магний, о т - лич ающаяся тем, что, с целью стабилизации процесса растворения проволоки, увеличения дисперсности и степени сфероидизации графитовых включений в чугуне, а также повьштения и выравнивания прочностных свойств чугуна в различных сечениях отливок, оболочка изготовлена из

алюминиевого сплава с содержанием магния 0,05-5,8%, а порошкообразная шихта дополнительно содержит церие- вый мишметалл, железокремниевый сплав, соли редкоземельных металлов цериевой или иттриевой групп, при следующем соотношении компонентов

шихты, мас.%:

Магний

Цериевьй мишметалл

Железокремниевомагниевый сплав

24,4-84, 0,7-38,2

10,1-63,3

Соли редкоземельных

металлов цериевой или

иттриевой групп 0,3-19,6 при этом коэффициент заполнения по- рошков.ой проволоки составляет 10,8- 29,8%.

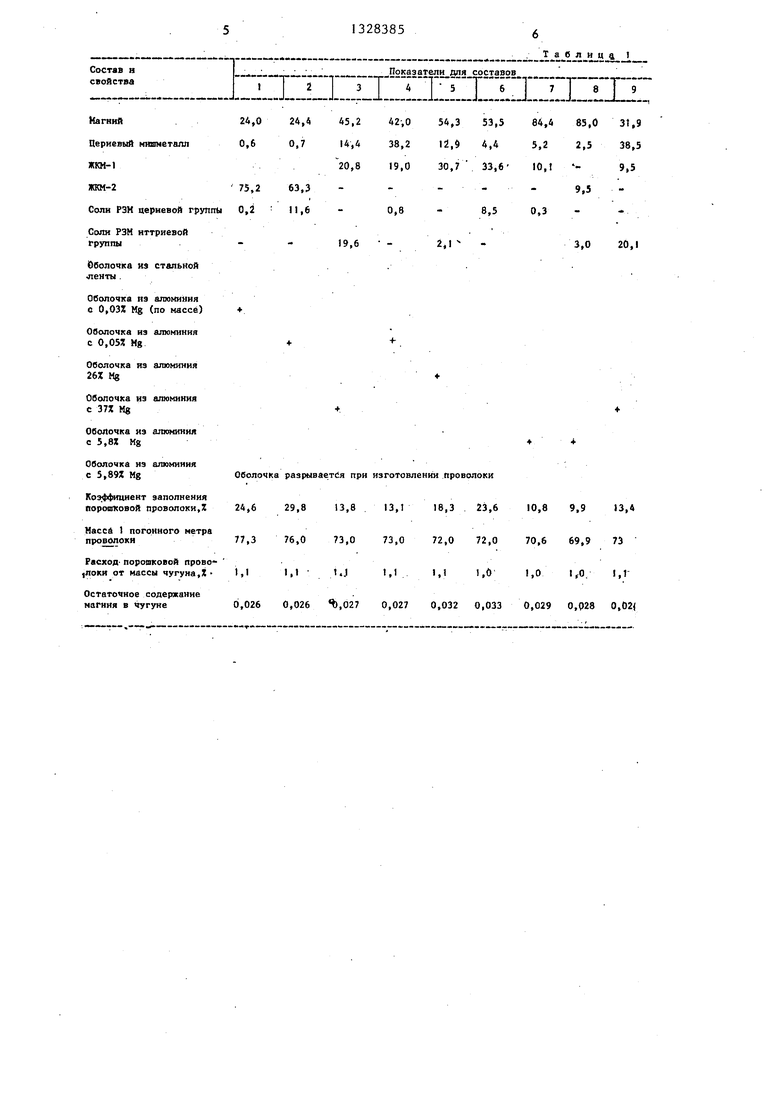

Состав н свойства

-,,

I

:Eii:Lr:z; ii:xiizEiiz

Магний24,024,445,242,054,353,584,485,03t,9

Цериевый мниметалп0,60,714,438,212,д4,45,22,538,5

ЖКМ-120,819,030,7 33,6 10,t -9,5

ЖКМ-2 75,263,3-- -.9,5Соли РЗМ цериевой rpynirtj0,2 1,6-0,8-8,50,3

Соли РЗМ иттриевой

группы--19,6 -2,1 -3,0 20,1

Оболочка из стальной. .

ленты .

Оболочка пэ алюминия

о 0,ОЗХ Mg (по массе)

Оболочка из алюминия

с 0,05 .

Оболочка из алюминия

26Jt Mg

Оболочка из алгамикия

с 37Z Mg+

Оболочка из алюминия

с 5,81 Mg+ +

Оболочка из апюмииия

с 5,892 MgОболочка разрывается при изготовлении проволоки

Коэффициент заполнения

порошковой проволоки,Z 24,6 29,8 13,8 13,1 18,3 23,6 10,8 9,9 13,4

Массй 1 погонного метра

провйлоки77,3 76,0 73,0 73,0 72,0 72,0 70,6 69,9 73

Расход- порошковой прово - ,локи от массы чугуна, 1,1 1, J 1, , . 1,0 , l,

Остаточное содержание

магния в чугуне 0,026 0,026 Ч),027 0,027 0,032 0,033 0,029 0,028 0,02(

- L и

-,,

Lr:z; ii:xii

АДООсталь- 0,020,030,0250,250,250,090,1 ное

АД1 ,040,050,0240,250,250,070,13

,150,371,20,90,50,070,1 0,2

АМг2- -0,12,60,40,350,30,150,1 0,1

АМг5- -0,15,80,40,350,40,150,08 0,1

АМгб- -0,15,890,50,30,350,150,1 0,1

Редактор С.Патрушева

Составитель Н.Гершанова Техред А. Кравчук

Заказ 3454/29Тираж 549 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений .и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Таблица 3

Корректор И.Муска

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока для модифицирования чугуна | 1985 |

|

SU1328384A1 |

| Способ получения чугуна с шаровидной формой графита | 1981 |

|

SU952966A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1988 |

|

SU1666546A1 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ДЕСУЛЬФУРАЦИИ И МОДИФИЦИРОВАНИЯ ЧУГУНА | 2006 |

|

RU2337972C2 |

| Модификатор | 1978 |

|

SU697587A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2013 |

|

RU2533295C1 |

| Чугун | 1982 |

|

SU1049557A1 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И СПОСОБ ЕГО ОБРАБОТКИ В ЖИДКОМ, ТВЕРДОЖИДКОМ И ТВЕРДОМ СОСТОЯНИЯХ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ОДНОРОДНОЙ МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2001 |

|

RU2215057C2 |

| Модифицирующая смесь для получения чугуна с вермикулярным графитом | 1987 |

|

SU1498811A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

Изобретение относится к области металлургии и литейного производства, в частности к модифицированию чугуна различньтми добавками. Цель изобретения - стабилизация процесса растворения проволоки, увеличение дисперсности и степени сфероидИза- ции графитовых включений в чугуне, а также повышение и выравнивание прочностных свойств на 2-2,5% чугуна в различных сечениях отливок, а пластических свойств в 2-2,5 раза. Порой- кован проволока состоит из оболочки, изготовленной из алюминиевого сплава с содержанием магния 0,05- 5,8 мас.%. Порошкообразная шихта проволоки содержит компоненты при следующем соотношении, мас.%: магний 24,4-84,4; цериевый мишметапл 0,7- 38,2; железокремниевомагниевый сплав 10,1-63,3; соли редкоземельных металлов цериевой или иттриевой групп 0,3-19,6. При этом коэффициент заполнения порошковой проволоки составляет 10,8-29,8%. 3 табл. i СЛ 6о 1С СХ) 00 00 СЛ

| Композиционная проволока для модифицирования стали | 1981 |

|

SU996465A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Гершман Г.Б | |||

| Модифицирование чугуна с введением модификатора в рас- пЛав в виде проволоки | |||

| Экспресс-информация | |||

| Технология и оборудование литейного производства | |||

| Зарубежный опыт, М., НИИмаш, вып.8, 1984. | |||

Авторы

Даты

1987-08-07—Публикация

1985-11-04—Подача