1

Изобретение относитея к получению конструкционных углеграфитовых материалов, которые могут быть исиользованы для иар трения торцевых унлотнений самолетных генераторов, 1ЮДШИННИКОВ скольжения, подпятников, работающих в агрессивных жидкостях, воде, мас;iax при высоких давлениях, скоростях, вибрации.

Известны углеграфитовые материалы, состоящие из графита, карбида кремния и кремния II.

Наиболее близким является антифрикционный материал, содержащий графит, карбид кремния, кремний и алюминий.

Одиако у таких материалов низкие ударная |,язкость 1,4-1,9 кгс.см/см и модуль упругости 1,3-1,7 кгс/см и Сравнительно низкая стойкость в агрессивных средах, размер пор, образующихся при растворении иримесей, 500-1500 мкм.

Цель изобретения иовысить ударную вязкость, модуль упругости и коррозионную устойчивость.

Это достигается тем, что материал содержит графит, карбид кремния, кремиий, алюмииий iipH следующем соотношении указанных компонентов в вес. %:

Графит32-70

Карбид кремния26-67

Кремний0,3-3,5

Алю-миний0,8-4,3

Изделия из такого материала иолучают методом пропитки в расплаве кремния с алюминием изготовленных из графита с обп1,ей пористостью 20-32% заготовок при температуре 1900°С с выдержкой 10 мин в расплаве и 1 мин над расплавом.

Полученные изделия имеют плотность 2,43 г/ом-, нредел прочности ири сжатии 1730 кгс/см, предел прочности ири изгибе 600 КГС/СМ-, предел прочности при растяжении 270 КГС/СМ-, ударную вязкость 3,2 кгс.см/ /СМ-, модуль упругости 2,2 10- кгс/см-, величину наиболее крупных характерных пор, образующихся при растворении нримесей в агресснвных средах 40-60 мкм.

Изобретение ноясняется следующим конкретным примером состава.

Из графита с радиусом максимально преобладающих нор от 2,8 до 3,4 мкм и оби1,ей пористостью 20-32% изготавливают ):зделия, помещая их в печь сопротивления )1ад расплавом кремния с алюминием, которьп luixoaiircsi в графитовом титле. При достижении температур;,. изделий и расплава изделия пр П1удительпо погружают з расплав со скоростью 15 мм/мин, выдержнвают в нем К) мпн, извлекают из расплава, выдерживают над расилавом 1 мии и извлекают из иечи.

Полученные нзделия имеют следующие меанические и эксплуатационные свойства:

Плотноеть, ,43

Предел прочноети при

сжатии, кгс/см 1730

изгибе, кгс/см 600

растяженин, кгс/см 270

Ударная вязкость, кгссм/см 3,2

Модуль уиругости, Ш кгс/см 2,2

Величина наиболее крупных иор, образующихся при растворении примесей в агрессивных средах (по максимальному размеру), мкм

характерные40-60

4

90-100

встречающиеся вытянутые

Ресурс работы в электрогенераторе, час2000

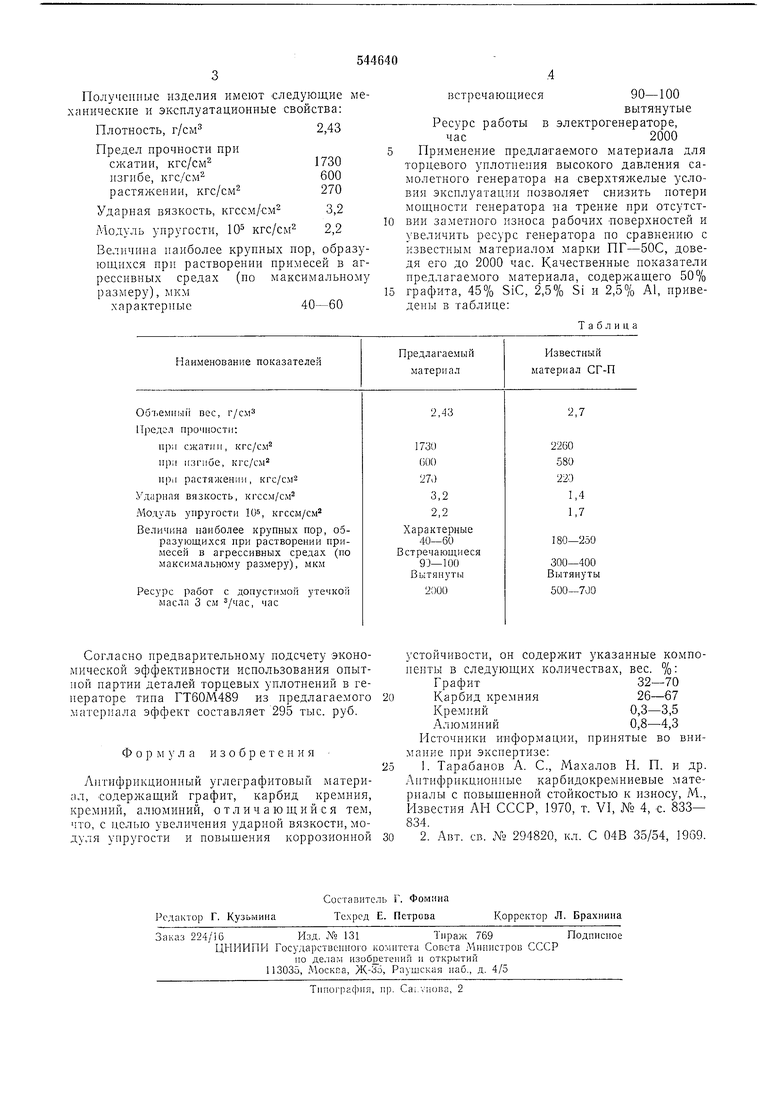

Применение предлагаемого материала для торцевого уплотнения высокого давления самолетного генератора на сверхтяжелые условия экснлуатации позволяет снизить иотери мощности генератора иа трение при отсутствии заметиого износа рабочих поверхностей и увеличить ресурс генератора по сравнению с известным материалом марки ПГ-50С, доведя его до 2000 час. Качественные показатели предлагаемого материала, содержащего 50% графита, 45% SiC, 2,5% Si и 2,5% А1, ириведены в таблице:

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАФИТСОДЕРЖАЩАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СИЛИЦИРОВАННЫХ ГРАФИТСОДЕРЖАЩИХ ИЗДЕЛИЙ | 2000 |

|

RU2174947C1 |

| Огнеупорный силицированный материал | 1983 |

|

SU1121250A1 |

| УГЛЕРОДСОДЕРЖАЩАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СИЛИЦИРОВАННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2370435C2 |

| Электрод для дуговых процессов в окислительных средах | 1990 |

|

SU1731548A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2480433C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ ИЗ КАРБИДА КРЕМНИЯ | 2005 |

|

RU2314275C2 |

| Способ получения антифрикционных материалов | 1978 |

|

SU1320022A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАТЕРИАЛАХ И ИЗДЕЛИЯХ С УГЛЕРОДСОДЕРЖАЩЕЙ ОСНОВОЙ ДЛЯ ЭКСПЛУАТАЦИИ В ВЫСОКОСКОРОСТНЫХ СТРУЯХ ОКИСЛИТЕЛЯ | 2015 |

|

RU2613220C1 |

| Способ изготовления изделия с фильтром для агрессивных жидкостей и газов | 2016 |

|

RU2617105C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ УГЛЕГРАФИТОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2006 |

|

RU2320614C2 |

Авторы

Даты

1977-01-30—Публикация

1975-06-03—Подача