Изобретение относится к ггрои-звод- ству конструкционных самосмазывающих ся материалов и деталей, предназначенных для использования в качестве элементов трения в центробежных насосах, транспортирующих нейтральные, агрессивные жидкости, а также жидкости, содержащие абразивные примеси, например, печка, окалины и другой различной дисперсности.

Известен способ получения самосма зьгаающегося материала путем пропитки углеродных изделий расплавленным металлом (медью, серебром), заключающийся в том, что углеродную основу и металл в твердом состоянии помещают в электропроводную оболочку и прямым пропусканием тока нагревают до температуры плавления металла.

Недостатком этого способа являетс неравномерность пропитки углеродной основы, что приводит к значительной разнице свойств материала по объему.

Наиболее близким к предлагаемому изобретению является способ получения антифрикционных самосмазывающихс материалов пропиткой металлами с температурой плавления ZOO-IOOO C. Пропитку углеродной основы плотностью 1,68-1,79 г/см осу0;ествляют в автоклаве под давлением инертного газа.

Недостатком способа является то, что полученные материалы обладают низкими физико-механическими свойствами, а также не удовлетворяют главному требованию, предъявляемому к самосмазывающимся материалам - высокой износостойкости при трении и в жидких средах при наличии в них абразивных примесей.

Целью изобретения является повышение прочности и износостойкости. Для достижения поставленной цели предложен способ получения антифрикционных материалов, отличающийся тем что в качестве углеродной основы используют силицированный графит, а перед пропиткой проводят термическую обработку основы в вакууме 10 - 10-3 мм рт.ст. при 1500-2000 С в течение 15-60 мин.

Силицированный графит по составу представляет собой соединение кремния, углерода и карбида кремния, получаемое по следующей технологии.

Углеродную основу в виде изделия- кольца помещают в электрическую цепь создают вакуум 10 мм рт.ст., наг

5

0

5

0

5

0

5

0

5

ревают до температуры 1800-2ЮО С и пропитывают кремнием. В -процессе пропитки кремний реагирует с углеродом основы, образуя прочный каркас из карбида кремния. Удаляют изделия из печи после охлаждения ее до температуры 100-800 с. Механическую обработку изделий производят алмазным инструментом.

Пример 1. Изделие-кольцо из силицированного графита помещают в электрическую цепь, создают вакуум 10 мм рт.ст., со скоростью 50 С/мин нагревают до температуры 1500 с и вьщерживают в течение 15 мин с последующим охлаждением вместе с печью до температуры 500 С. Затем в печь помещают графитовый тигель, в котб- рый загружают изделие совместно с медью и нагревают до температуры , с помощью приспособления гружают изделие в расплав меди и после 15 мин выдержки удаляют. После охлаждения печи до 500 °С кольцо выгружают и охлаждают на воздухе до комнатной температуры.

П р и м е р 2. Пропитку силицированного кольца производят по технологии, описанной в примере 1, с увеличением вакуума до 10 мм рт.ст. и выдержки кольца в расплаве меди

до 60 МИН;

П р и м е р 3. Кольцо из силицированного графита помещают в электрическую цепь, создают вакуум 10- мм рт.ст., со скоростью 50 С/мин нагревают до температуры 1800 с и выдерживают в течение 30 мин с пос- ледую1цим охлаждением вместе с печью до температуры . Пропитку коль- , ца антифрикционной бронзой БрСН60-2,5 1(РЬ 57-63%, Ni 6,6-1,0%, осталь- ное - Си) производят по технологии, описанной в примере 1.

П р и м е р 4. Кольцо из силицированного графита помещают в электропечь, создают вакуум 10 мм рт.ст., со скоростью 50 С/мин нагревают до температуры и выдерживают в течение 45 мин с последующим охлаждением вместе G печью до температуры 500 с. Пропитку кольца антифрикционной бронзой БрС-30 (РЬ 27-33%, остальное - Си) производят по технологии, описанной в примере 1.

П р и м е р 5. Кольцо из силицированного графита пропитывают расплавом сурьмы с железом в соотношении

85:15 по технологии, описанной в примере 3.

П р и м е р 6. Кольцо из силициро- ванного графита помещают в электропечь, создают вакуум Ю мм рт.ст., со скоростью 50 С/мин нагревают до температуры }вОО°С и выдерживают в течение 20, мин с последующим охлаждением вместе с печью до температуры . Затем в печь помещают графитовый тигель, в который загружают кольцо совместно с баббитом Б-83 (Sb 10- 12%; Си 5,5-6,5%, остальное - Sn) и

fO

до кольцо выгружают и охлажд ют на воздухе до комнатной темпера туры.

Пример 7. По технологии, о санной в примере 6, используют рас лав свинца с оловом в соотношении 95:5.

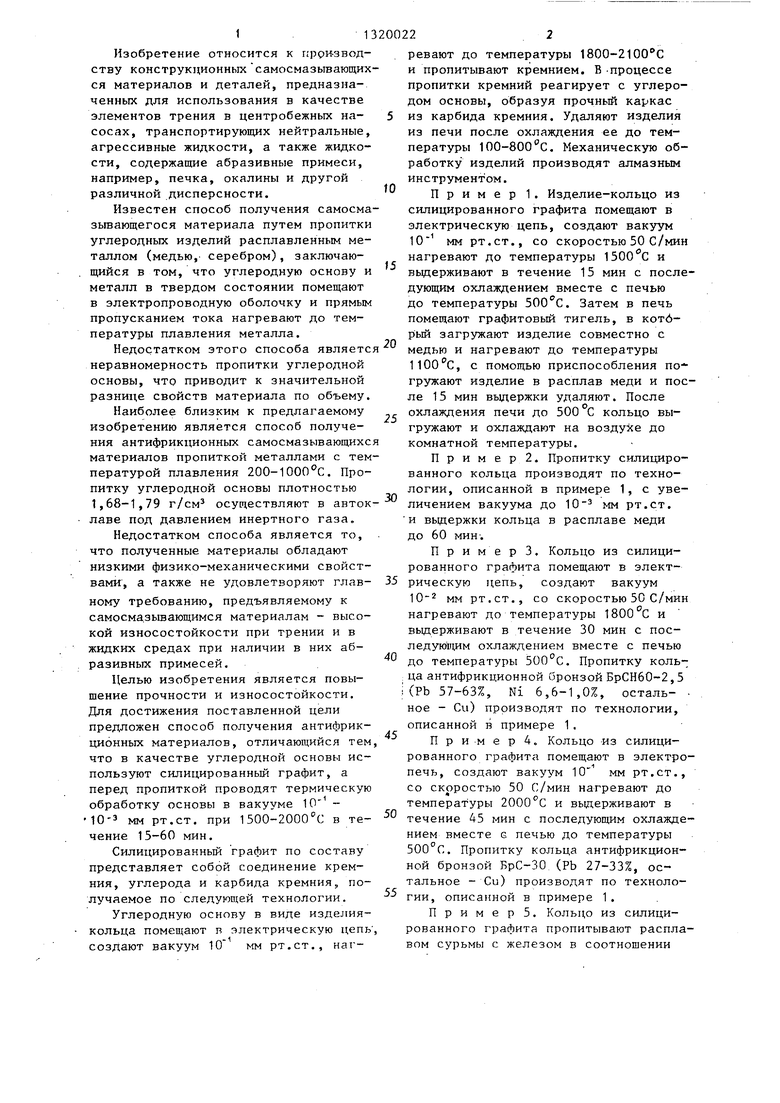

Антифрикционные и физико-механи ческие свойства материалов, получе ных по предлагаемому способу, в ср нении с прототипом приведены в таб лице .

Сравнительные антифрикционные и пытания проводят на машине трения

нагревают до температуры 500°С, с -5 скоростью 0,5 м/сек, при нагрузке

10 кгс/см по стали 4X13 , о работанной по 9 кл. в воде, содерж щей песок величиной 40-100 мкм и к центрацией 50 г/л.

помощью приспособления погружают кольцо в расплав,, создают давление инертным газом 20 атм и после 15 мин выдержки удйляют. После охлаждения печи

Прототип

3,07 1200

Из данных таблицы следует, что материалы, полученные по предлагаемому способу, обладают высокой износостойкостью и в 2-2,5 раза большей прочностью по сравнению с известным материалом. Известный материал в этих условиях практически не работоспособен.

Дополнительными испытаниями установлено, что после прекращения подачи

ВНИИПИ Заказ 2559/12 Тираж 740

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

до кольцо выгружают и охлаждают на воздухе до комнатной температуры.

Пример 7. По технологии, описанной в примере 6, используют расплав свинца с оловом в соотношении 95:5.

Антифрикционные и физико-механические свойства материалов, полученных по предлагаемому способу, в сравнении с прототипом приведены в таблице .

Сравнительные антифрикционные испытания проводят на машине трения со

скоростью 0,5 м/сек, при нагрузке

10 кгс/см по стали 4X13 , обработанной по 9 кл. в воде, содержащей песок величиной 40-100 мкм и концентрацией 50 г/л.

Состояние рабочей поверхности хорошее без видимых следов износа и царапин

0,8-1,0 Задиры и глубокие риски

абразивной жидкости в зону трения, т.е. при работе п режиме полусухого трения, что способствует периоду спуска и остановки насосов, известный материал изнашивается.

Материалы, полученные по предлагаемому способу, обеспечивают нормальный режим работы пары без схватывания и резкого повышения температуры трения.

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения антифрикационных изделий | 1980 |

|

SU973509A1 |

| Антифрикционный износостойкий материал | 1981 |

|

SU975683A1 |

| Антифрикционный самосмазывающийся материал | 1990 |

|

SU1712392A1 |

| Шихта для силицирования углеродных изделий | 1985 |

|

SU1303551A1 |

| Антифрикционный самосмазывающийся материал | 1983 |

|

SU1097656A1 |

| Способ изготовления изделия с фильтром для агрессивных жидкостей и газов | 2016 |

|

RU2617105C1 |

| Огнеупорный силицированный материал | 1982 |

|

SU1077869A1 |

| Композиция для получения углеродной основы под силицирование | 1978 |

|

SU975572A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКИХ ИЗДЕЛИЙ НА ОСНОВЕ УГЛЕРОДА | 1993 |

|

RU2085544C1 |

| Состав для пропитки углеродных изделий | 1989 |

|

SU1694550A1 |

| Устройство слежения за стыком при дуговой сварке | 1985 |

|

SU1368129A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США № 3619430, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

Авторы

Даты

1987-06-30—Публикация

1978-02-28—Подача