Изобретение относится к области углерод-карбидокремниевых композиционных материалов (УККМ), работающих в условиях высокого теплового нагружения и окислительной среды, и может быть использовано в химической, нефтяной и металлургической промышленности, а также в авиатехнике для создания изделий и элементов конструкций, подвергающихся воздействию агрессивных сред и требующих герметичности от изделий из УККМ.

Известен способ изготовления изделий из углерод-карбидокремниевого материала, включающий изготовление заготовки из пористого углеграфитового материала и ее силицирование путем пропитки расплавом кремния методом дождевания или шликерным методом [Тарабанов А.С. и др. Силицированный графит. М., Металлургия, 1977, с.208].

Недостатком известного способа является невозможность получения герметичных изделий из УККМ по той причине, что образование карбида кремния идет с уменьшением объема по сравнению с суммарным объемом углерода и кремния. После завершения выдержки при максимальной температуре УККМ имеет открытую пористость. Эти поры на стадии охлаждения заготовки могли бы заполниться свободным кремнием, но к моменту охлаждения расплав кремния уже успевает стечь с поверхности заготовки в нижнюю часть реактора.

Известен способ изготовления изделий из углерод-карбидокремниевого материала, включающий изготовление заготовки из пористого углеграфитового материала и ее силицирование жидкофазным методом путем погружения заготовки в расплав кремния [патент США №4397801, кл. С23С 11/08, 1983 г.].

Способ в какой-то степени позволяет снизить проницаемость изделий из УККМ, т.к. процесс охлаждения садки с изделием можно провести при наличии расплава кремния в пропиточной емкости, который может заполнить открытые поры материала.

Недостатком способа является его сложность из-за сложного аппаратурного оформления, что связано с необходимостью применения герметичных к расплаву кремния емкостей и механизма погружения заготовок в расплав и извлечения из расплава. Ситуация усугубляется при увеличении габаритов изделий.

Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления изделий из УККМ, включающий изготовление заготовки из пористого углеграфитового материала, нагрев ее в замкнутом объеме в инертной атмосфере или вакууме в парах кремния, выдержку при температуре его карбидизации и последующее охлаждение. При этом нагрев изделия производят до 1700÷1900°С, а выдержку в указанном интервале температур осуществляют в течение 1-3 часов [патент SU №1834839, кл. С01В 31/02, 1991 г.]. Данный способ принят за прототип.

Способ в сравнении с аналогом более прост в реализации, в том числе и применительно к крупногабаритным изделиям из УККМ.

Признаки прототипа, совпадающие с существенными признаками заявляемого способа, - изготовление заготовки из пористого углеграфитового материала; нагрев заготовки в замкнутом объеме в инертной атмосфере или вакууме в парах кремния; выдержка при температуре его карбидизации; охлаждение.

Недостатком известного способа, принятого за прототип, является невозможность изготовления герметичных изделий из УККМ вследствие того, что УККМ имеет открытую пористость (известен эффект, что объем молекулы карбида кремния меньше, чем сумма объемов атомов кремния и углерода, вступающих в химическую реакцию с образованием карбида кремния). Без дополнительного заполнения открытых пор материал остается негерметичным. Кроме того, для ряда УККМ присущ эффект образования трещин в процессе их охлаждения (с температуры образования) из-за разности коэффициентов линейного термического расширения (КЛТР) компонентов исходного материала и материала-заполнителя пор.

Задачей изобретения является обеспечение возможности изготовления герметичных изделий из УККМ.

Поставленная задача была решена за счет того, что в известном способе изготовления герметичных изделий из УККМ, включающем изготовление заготовки из пористого углеграфитового материала, нагрев ее в замкнутом объеме в инертной атмосфере или вакууме в парах кремния, выдержку при температуре его карбидизации и последующее охлаждение, в качестве пористого углеграфитового материала используют материал, компоненты которого имеют коэффициент линейного термического расширения в пределах 3÷6×10-6 град -1, а нагрев ведут до температуры 1500÷1700°С при остаточном давлении в реакторе 1÷36 мм рт.ст. с последующей выдержкой в указанном интервале температур в течение 2-3 часов или нагрев ведут до 1700÷1900°С при давлении 1÷860 мм. рт.ст. с последующей выдержкой в указанном интервале температур в течение 1-2 часов, после чего производят охлаждение в парах кремния.

Кроме того, в качестве пористого углеграфитового материала используют материал с преобладающим размером пор не более 120 мкм. Заготовку из пористого углеграфитового материала пропитывают коксующимся полимерным связующим с последующим его отверждением и карбонизацией. На заготовке формируют шликерное покрытие на основе композиции из мелкодисперсного порошка углерода или его смеси с карбидом кремния с размером частиц не более 63 мкм и временного связующего. Охлаждение до 1350°С ведут при остаточном давлении в реакторе 1÷36 мм рт.ст. и скорости охлаждения 100÷200°С/ч. Охлаждение с 1700÷1900°С ведут с изотермическими в течение 1 часа выдержками при 1650÷1600°С, и/или 1600÷1550°С, и/или 1550÷1500°С.

Признаки заявляемого технического решения, отличительные от прототипа - использование в качестве пористого углеграфитового материала материала, компоненты которого имеют КЛТР в пределах 3÷6×10-6 град-1; нагрев ведут до температуры 1500÷1700°С при остаточном давлении в реакторе 1÷36 мм рт.ст. с последующей выдержкой в указанном интервале температур в течение 2-3 часов или нагрев ведут до 1700÷1900°С при давлении 1-860 мм рт.ст. с последующей выдержкой в указанном интервале температур в течение 1-2 часов; охлаждение производят в парах кремния; использование в качестве пористого углеграфитового материала заготовки материала с преобладающим размером пор не более 120 мкм; пропитка заготовки из пористого углеграфитового материала коксующимся полимерным связующим с последующим его отверждением; формирование на заготовке шликерного покрытия на основе композиции из мелкодисперсного порошка углерода или его смеси с карбидом кремния с размером частиц не более 63 мкм и временного связующего; охлаждение ведут до 1350°С при остаточном давлении в реакторе 1÷36 мм рт.ст. и скорости охлаждения 100÷200°С/ч; охлаждение ведут с 1700÷1900°С с изотермическими в течение 1 часа выдержками при 1650÷1600°С, и/или 1600÷1550°С, и/или 1550÷1500°С.

Использование в качестве пористого углеграфитового материала заготовки материала, компоненты которого имеют КЛТР в пределах 3÷6×10-6 град -1, который близок к КЛТР SiC (4,0×10-6 град -1), позволяет исключить образование в УККМ, выходящих на поверхность заготовки трещин.

Ведение нагрева в парах кремния до 1500÷1700°С или 170÷1900°С при давлении соответственно 1÷36 мм рт.ст. и 1÷860 мм рт.ст. с последующей выдержкой в указанных интервалах температур и давлений в течение соответственно 2-3 и 1-2 часов позволяет перевести большую часть зашедшего на этой стадии силицирования кремния в карбид кремния и тем самым получить УККМ со сравнительно низким содержанием свободного кремния.

При температуре ниже 1500°С и давлении более 36 мм рт.ст. мал массоперенос паров кремния из-за низкой скорости испарения кремния в указанных условиях.

При давлении менее 1 и более 860 мм рт.ст. усложняется способ из-за усложнения аппаратурного обеспечения процесса.

При температуре более 1900°С карбид кремния диссоциирует на кремний и углерод.

При температуре 1500°С и времени выдержки менее 2 часов, а также при температуре 1700°С и времени выдержки менее 1 часа большая часть кремния не карбидизуется, т.е. в результате получается УККМ со сравнительно большим содержанием свободного кремния.

Осуществление охлаждения заготовки в парах кремния обеспечивает их конденсацию непосредственно в порах материала и тем самым позволяет заполнить свободным кремнием открытые поры полученного после выдержки при 1500÷1700°С или 1700÷1900°С УККМ, а значит, получить герметичный УККМ.

Использование в качестве пористого углеграфитового материала заготовки материала с преобладающими размерами пор не более 120 мкм позволяет ограничить количество входящего в поры материала заготовки кремния, а значит, создать лучшие условия для перевода его в карбид кремния и тем самым ограничить количество свободного кремния в УККМ, полученном после завершения стадии выдержки, так и в целом в УККМ. Это делается из тех соображений, что кремний имеет КЛТР немного ниже 3×10-6 град -1, а именно 2,8×10-6 град -1. Кроме того он имеет более низкую химическую стойкость в химически агрессивных средах.

Пропитка пористого углеграфитового материала коксующимся полимерным связующим с последующим его отверждением и карбонизацией позволяет уменьшить размеры пор и тем самым ограничить количество свободного кремния в УККМ.

Наиболее оптимальными технологическими параметрами процесса охлаждения являются следующие: охлаждение до 1350°С при давлении 1÷36 мм рт.ст. и скорости охлаждения 100÷200°С/ч. А если охлаждение осуществляют с 1700÷1900°С, то ведут его с изотермическими в течение 1 часа выдержками при 1650÷1600°С, и/или 1600÷1550°С, и/или 1550÷1500°С. Это позволяет исключить образование чрезмерно высокого перепада температур между температурой заготовки и внутренней поверхностью реторты и тем самым обеспечить конденсацию паров кремния не только на более холодной поверхности реторты, но и на силицируемой заготовке. В свою очередь это обеспечивает наиболее полное и на бóльшую глубину заполнение открытых пор материала свободным кремнием.

При этом использование в качестве пористого углеграфитового материала заготовки материала с преобладающими размерами пор не более 120 мкм позволяет на этой стадии ограничить количество в них свободного кремния, заполняющего открытые поры образовавшегося после завершения выдержки УККМ и тем самым ограничить количество свободного кремния в получаемом в конечном итоге УККМ.

Известен эффект увеличения объема кремния при его затвердевании [см. Тарабанов А.С. и др. Силицированный графит. // М., Металлургия, 1977, с.43]. Поэтому уменьшение объема свободного кремния в каждой отдельной поре УККМ позволяет свести вероятность образования трещин в заготовке до нуля или, по крайней мере, до безопасного уровня и тем самым обеспечить герметичность УККМ.

Формирование на поверхности изделия шликерного покрытия на основе композиции из мелкодисперсного порошка углерода или его смеси с карбидом кремния с размером частиц не более 63 мкм и временного связующего позволяет получить на изделии герметичное карбидокремниевое покрытие.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность получить УККМ без выходящих на поверхность изделия трещин и в то же время с закрытыми свободным кремнием порами. Новое свойство позволяет придать герметичность изделиям из УККМ. Причем, как показали результаты исследований, придать герметичность на глубину до 4-5 мм от поверхности.

Способ осуществляют следующим образом.

Одним из известных способов изготавливают заготовку из пористого углеграфитового материала. При этом в качестве пористого углеграфитового материала заготовки под силицирование берут материал, компоненты которого имеют КЛТР в пределах 3÷6×10-6 град -1.

Для достижения лучшего результата в качестве пористого углеграфитового материала берут материал с преобладающим размером пор не более 120 мкм, а в ряде случаев (при сравнительно большом размере пор) пропитывают коксующимся полимерным связующим с последующим его отверждением и карбонизацией. С этой же целью на поверхности заготовки из пористого углеграфитового материала формируют шликерное покрытие на основе композиции из мелкодисперсного порошка углерода или его смеси с карбидом кремния с размерами частиц не более 63 мкм и временного связующего. Затем заготовку нагревают в реторте замкнутого объема в инертной атмосфере или в вакууме в парах кремния. Нагрев ведут до 1500÷1700°С или 1700÷1900°С при давлении соответственно 1÷36 мм рт.ст. и 1÷860 мм рт.ст. с последующей выдержкой в указанных интервалах температур и давлений в течение соответственно 2÷3 и 1÷2 часов.

В период нагрева происходит испарение кремния и диффузия паров кремния в объеме реактора к поверхности, а затем и в поры силицируемой заготовки. Параллельно с доставкой паров кремния в поры углеграфитового материала протекает карбидизация кремния с образованием карбида кремния. После завершения выдержки завершается в основном и карбидизация кремния. При этом в зависимости от размеров пор в углеграфитовом материале получаемый после завершения выдержки УККМ имеет то или иное содержание свободного кремния. Свободный кремний остается в УККМ из-за недостаточного времени выдержки или из-за формирования карбида кремния предельной (для диффузии через него углерода и кремния) толщины, равной ~80 мкм.

Полученный при этом УККМ имеет открытые поры и поэтому не может быть герметичным. Однако благодаря тому, что компоненты УККМ имеют небольшую разницу в КЛТР, УККМ не имеет выходящих на поверхность трещин.

После этого производят охлаждение заготовки в парах кремния, в результате чего происходит их конденсация непосредственно в порах материала. В результате получают УККМ, открытые поры которого заполнены свободным кремнием. При этом наиболее оптимальными для процесса конденсации паров кремния в порах углерод-углеродных композиционных материалов и графитов являются следующие технологические параметры: охлаждение с 1500-1700°С до 1350°С при давлении 1÷36 мм рт.ст. и скорости охлаждения 100÷200°С/ч или охлаждение с 1700-1900°С до 1300-1400°С при давлении 1÷36 мм рт.ст. с изотермическими в течение 1 часа выдержками при 1650-1600°С, и/или 1600-1550°С, и/или 1550-1500°С.

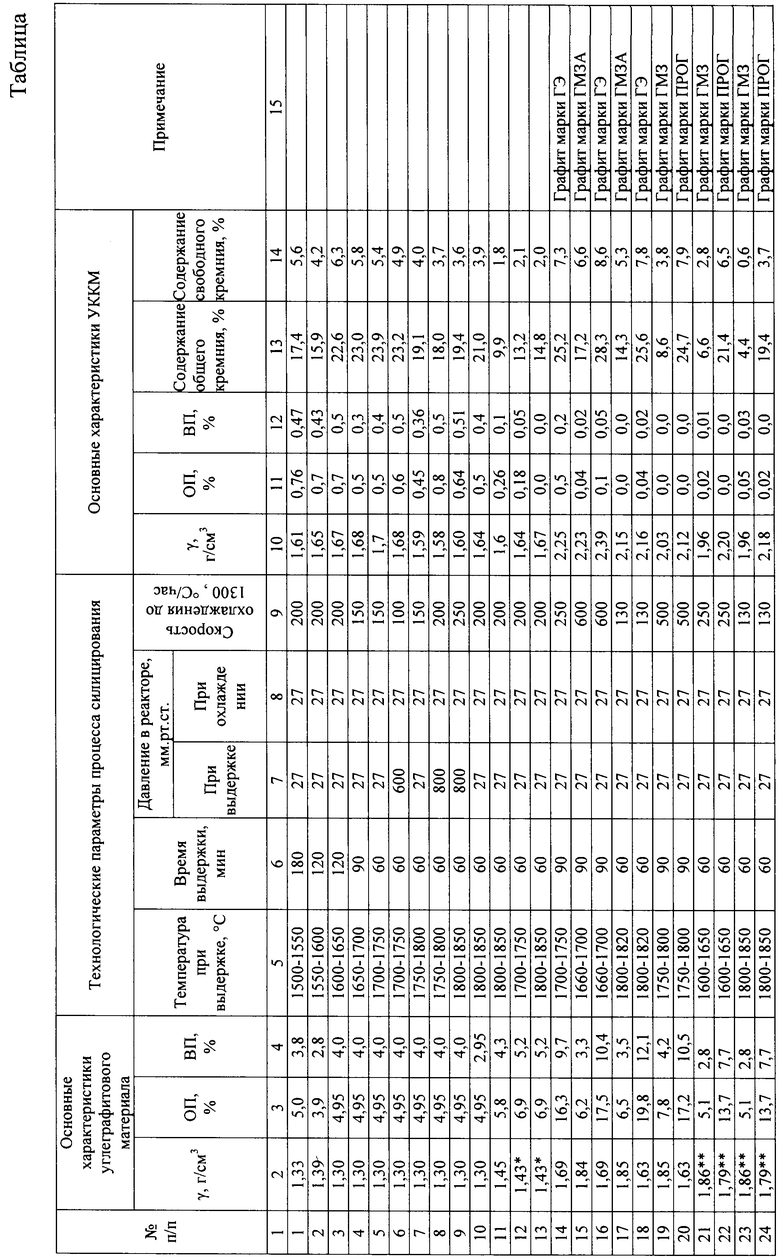

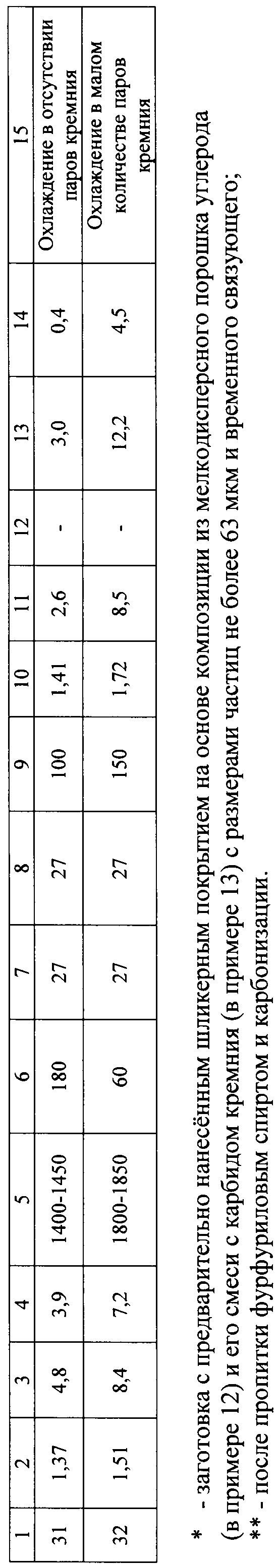

Примеры конкретного выполнения способа сведены в таблицу, где примеры 1-28 соответствуют предлагаемому способу; в примерах 29, 30 в качестве пористого углеграфитового материала использован материал, в котором один из компонентов, а именно углеродные волокна имеют отрицательный КЛТР в интервале температур 20-1000°С и низкий (менее 3×10-6 град-1) КЛТР в интервале температур 1000-1800°С (т.е. не соответствуют заявленным пределам); в примере 31 температура нагрева заготовки ниже нижнего предела; пример 32 соответствует способу-прототипу.

В примерах 1-10 в качестве углеграфитового материала использовали УУКМ на основе низкомодульной ткани марки УРАЛ-ТМ-4 и комбинированной матрицы (кокс + пироуглерод). Углеродное волокно в ткани марки Урал-ТМ-4 имеет КЛТР в интервале температур 20-1800°С-3×10-6 град -1. КЛТР кокса нам не известен, но он не должен превышать КЛТР пироуглерода, т.к. кокс менее совершенен по структуре, чем пироуглерод. Пироуглерод имеет КЛТР в интервале температур 20-1800°С вдоль оси: а=3.1-3.5×10-6, с=4.6-5.3×10-6 град -1.

В примерах 11, 25 в качестве углеграфитового материала использовали УУКМ на основе низкомодульной ткани марки Урал-ТМ-4 и пироуглеродной матрицы.

Приведенные в примерах 1-13, 25 УУКМ имели поры, преобладающий размер которых не превышал 120 мкм, что позволило уменьшить содержание свободного кремния в УККМ.

Как видим, коэффициенты линейного термического расширения компонентов УУКМ отличаются друг от друга незначительно и находятся в заявляемых пределах.

В примерах 12, 13 на поверхности заготовки из пористого углеграфитового материала перед обработкой ее в парах кремния формировали шликерное покрытие на основе композиции из графитового порошка или смеси порошков графита и карбида кремния с размером частиц не более 63 мкм.

При силицировании шликерное покрытие превращается в покрытие из реакционного связанного или самосвязанного карбида кремния, мелкие поры которого заполнены свободным кремнием, что придает герметичность карбидокремниевому покрытию.

В примерах 14-22 в качестве углеграфитового материала использовали различные марки графитов, а именно: в примерах 14, 16, 18, 20, 26-28 - графит марки ГЭ, в примерах 15, 17, 19 - графит марки ГМЗА, в примерах 21, 23 - графит марки ГМЗ, в примерах 22, 24 - графит марки ПРОГ. При этом графиты в примерах 21-24 дополнительно пропитывали фурфуриловым спиртом, отверждали и карбонизовали полимерное связующее, что приводило к дополнительному измельчению пор, прежде всего крупных.

Как известно [Э.Н.Мармер. Углеграфитовые материалы. Справочник. М., Металлургия, 1973], указанные графиты имеют КЛТР в пределах 4÷6×10-6 град -1, что соответствует заявляемым пределам (3÷6×10-6 град -1).

В примерах 29, 30 в качестве углеграфитового материала использовали УУКМ на основе высокомодульных углеродных волокон марки УКН с КЛТР ниже 3×10-6 град -1. Такой УУКМ не герметизуется, т.к. из-за сравнительно большой разницы между КЛТР компонентов УУКМ, а также карбидом кремния при охлаждении УККМ в нем образуются трещины.

Проведение выдержки при 1400-1450°С и охлаждение с указанных температур также не обеспечивает возможность получения герметичного УККМ (см. пример 31).

Еще более худший результат по герметизации изделия получается при проведении охлаждения в отсутствии паров кремния или их малом количестве (пример 32, соответствующий способу-прототипу).

Предлагаемый способ позволяет обеспечить герметизацию изделий из УККМ, причем в какой-то степени объемную, т.к. после снятия по 2-4 мм с каждой из сторон материала изделия оно остается герметичным. Герметизация УККМ достигается в основном за счет заполнения его открытых пор свободным кремнием. Происходит это в процессе охлаждения изделия в парах кремния за счет их конденсации непосредственно в порах материала. Обязательным условием получения герметичного изделия из УККМ является также то, что в качестве пористого углеграфитового материала заготовки берут материал, компоненты которого имеют КЛТР в пределах 3÷6×10-6 град -1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2458889C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2494998C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2486132C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2470857C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2471750C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2469950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2497778C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494962C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2543242C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2561096C1 |

Изобретение относится к области углерод-карбидокремниевых композиционных материалов (УККМ), работающих в условиях высокого теплового нагружения и окислительной среды, и может быть использовано в химической, нефтяной и металлургической промышленности, а также в авиатехнике для создания изделий и элементов конструкций, подвергающихся воздействию агрессивных сред и требующих герметичности от изделий из УККМ. Сущность изобретения: изготавливают заготовку из пористого углеграфитового материала, в качестве пористого углеграфитового материала заготовки под силицирование берут материал, компоненты которого имеют коэффициент линейного термического расширения в пределах 3÷6×10-6 град-1. Заготовку нагревают в реторте замкнутого объема в инертной атмосфере или в вакууме в парах кремния. Нагрев ведут до 1500÷700°С или 1700÷1900°С при давлении соответственно 1-36 мм рт.ст. и 1-860 мм рт.ст. с последующей выдержкой в указанных интервалах температур и давлений в течение соответственно 2-3 и 1-2 часов. Охлаждение заготовки проводят в парах кремния до 1350°С при давлении 1-36 мм рт.ст. со скоростью 100-200°С в час. Технический результат - исключение образования трещин в заготовке и обеспечение возможности изготовления герметичных изделий из УККМ. 5 з.п. ф-лы, 32 пр., 1 табл.

1. Способ изготовления герметичных изделий из углерод-карбидокремниевого материала, включающий изготовление заготовки из пористого углеграфитового материала, нагрев ее в замкнутом объеме в инертной атмосфере или вакууме в парах кремния, выдержку при температуре его карбидизации и последующее охлаждение, отличающийся тем, что в качестве пористого углеграфитового материала используют материал, компоненты которого имеют коэффициент линейного термического расширения в пределах 3÷6×10-6 град-1, а нагрев ведут до температуры 1500-1700°С при остаточном давлении в реакторе 1-36 мм рт.ст. с последующей выдержкой в указанном интервале температур в течение 2-3 ч или нагрев ведут до 1700-1900°С при давлении 1-860 мм рт.ст. с последующей выдержкой в указанном интервале температур в течение 1-2 ч, после чего производят охлаждение в парах кремния.

2. Способ по п.1, отличающийся тем, что в качестве пористого углеграфитового материала используют материал с преобладающим размером пор не более 120 мкм.

3. Способ по п.1, отличающийся тем, что заготовку из пористого углеграфитового материала пропитывают коксующимся полимерным связующим с последующим его отверждением и карбонизацией.

4. Способ по п.1, отличающийся тем, что на заготовке формируют шликерное покрытие на основе композиции из мелкодисперсного порошка углерода или его смеси с карбидом кремния с размером частиц не более 63 мкм и временного связующего.

5. Способ по п.1, отличающийся тем, что охлаждение до 1350°С ведут при остаточном давлении в реакторе 1÷36 мм рт.ст. и скорости охлаждения 100÷200°С/ч.

6. Способ по п.1, отличающийся тем, что охлаждение с 1700÷1900°С ведут с изотермическими в течение 1 ч выдержками при 1650÷1600°С, и/или 1600÷1550°С, и/или 1550÷1500°С.

| Способ насыщения изделий из пористого углеродного материала карбидом кремния | 1991 |

|

SU1834839A3 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

| US 5236638 A, 17.08.1993 | |||

| US 6805034 B1, 19.10.2004. | |||

Авторы

Даты

2013-04-27—Публикация

2011-07-08—Подача