0,05-0,08 л/л раствора в час одновременно с анодным растворением металла при нлотности тока 800-1200 а/м.

Технология способа заключается в следующем.

Металлический свинец, никелЕ), цинк или другие металлы подвергают аноднОму раствореиию в электролите, представляющем собой водный раствор карбоната аммония в концентрации 30-60 г/л, при иаложенип юстояииого тока с илотиостью 800-1200 а/м.

Одноврсмеино проводится непрерывны барботаж аммиака через электролнт со скоростью 0,03-0,1 л/л раствора в час и двуокиси углерода со скоростью 0,05-0,08 л/л раствора в час.

Процесс идет практически непрерывно.

Пример 1. Получение среднего карбоната свинца.

В электролизере с титановым катодом проводят аиодисе растворение свинца металлического марки С 000 под действие постоянного тока }; электролите, представляющем собой раствор карбоната аммония с концентрацией 50 г/л при непрерывном нропускании в электролит аммиака со скоростью 0,04 л/л раствора в час, двуокиси члерода - 0,08 л/л раствора в час.

Параметры процесса: плотпость тока 1000 а/м, напрял ение 2,5 в, температура 20°С. Скорость растворения свиица 3,62 кг/час-м. Выход по току 100%.

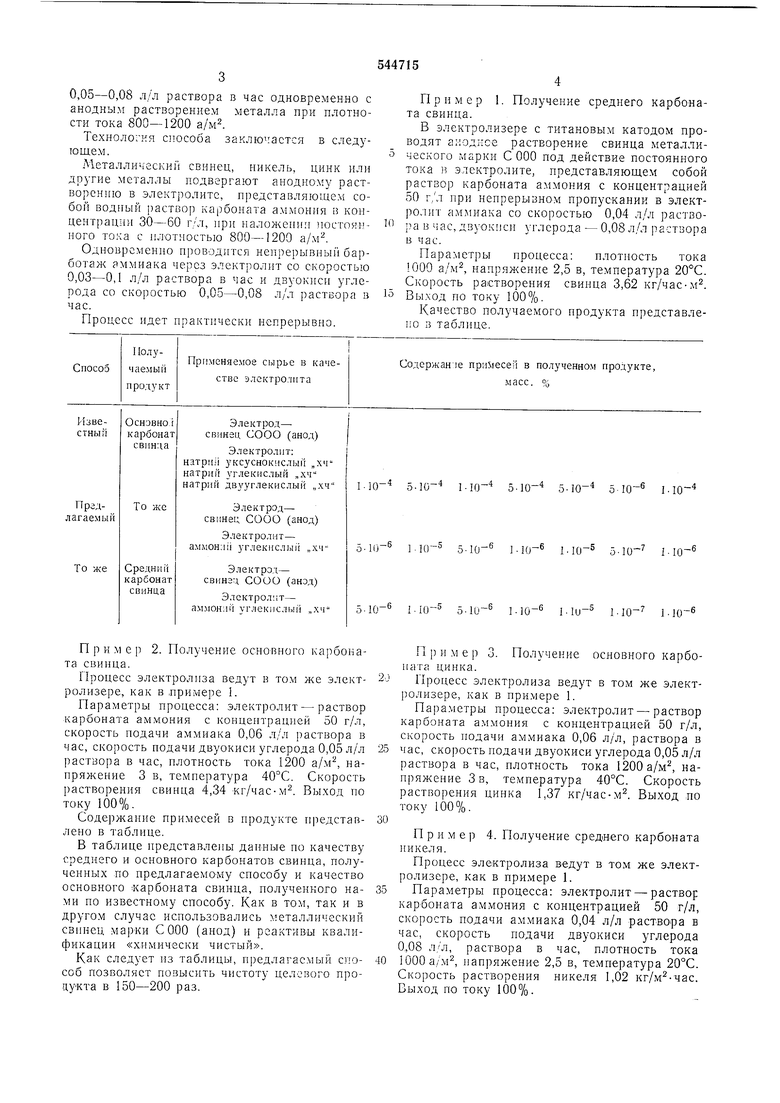

Качество получаемого продукта представлено в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрохимический способ получения основной углекислой соли металла | 1982 |

|

SU1033575A1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ УГЛЕКИСЛЫХ СОЛЕЙ МЕТАЛЛОВ | 1993 |

|

RU2096527C1 |

| Способ получения основной углекислой соли никеля | 1984 |

|

SU1225878A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕКИСЛЫХ СОЛЕЙ МЕТАЛЛОВ | 1999 |

|

RU2150531C1 |

| СПОСОБ ОТДЕЛЕНИЯ ВИСМУТА ОТ СВИНЦА | 1992 |

|

RU2049158C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 2001 |

|

RU2193527C1 |

| СПОСОБЫ ПОЛУЧЕНИЯ И ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ ИЗ МИНЕРАЛЬНОГО СЫРЬЯ, УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111270C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ КОНЦЕНТРАТОВ | 2010 |

|

RU2439176C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА АЗОТА | 2004 |

|

RU2255040C1 |

| Способ получения тетраалкилсвинца | 1969 |

|

SU471724A3 |

Пример 2. Получение основного карбоната свинца.

Процесс электролиза ведут в том же электролизере, как в .примере 1.

Параметры процесса: электролит - раствор карбоната аммония с концентрацией 50 г/л, скорость подачи аммиака 0,06 л/л раствора в час, скорость подачи двуокиси углерода 0,05 л/л раствора в чае, плотность тока 1200 а/м, напряжение 3 в, температура 40°С. Скорость растворения свинца 4,34 кг/чае-м. Выход по току 100%.

Содержаиие примесей в продукте представлено в таблице.

В таблице представлены данные по качеству среднего и основного карбонатов свинца, полученных по предлагаемому способу и качество основного карбоната свинца, полученного нами ио известному способу. Как в том, так и в другом случае использовались металлический свинец марки С 0.00 (анод) и реактивы квалификации «химически чистый.

Как следует из таблицы, предлагаемый способ позволяет повысить чистоту целевого продукта в 150-200 раз.

Пример 3. Получение основного карбоната цинка.

Процесс электролиза ведут в том же электролизере, как в примере 1.

Пара.метры процесса: электролит - раствор карбоната аммония с концентрацией 50 г/л, скорость подачи аммиака 0,06 л/л, раствора в час, скорость подачи двуокиси углерода 0,05 л/л раствора в час, плотность тока 1200 а/м, нанряжение 3 в, температура 40°С. Скорость растворения цинка 1,37 кг/час-м. Выход ло току 100%.

Пример 4. Получение среднего карбаната никеля.

Процесс электролиза ведут в том же электролизере, как в примере 1.

Параметры процесса: электролит - раствор карбоиата аммония с концентрацией 50 г/л, скорость подачи аммиака 0,04 л/л раствора в час, скорость подачи двуокиси углерода О.,08 л/л, раствора в час, плотность тока 1000 а/м, напряжение 2,5 в, температура 20°С. Скорость растворепия никеля 1,02 . Выход по току 100%.

Данный способ электрохимического получения углекислых солей металлов позволяет получать как средние, так и основные углекислые соли ряда металлов высокой степени чистоты (О. Ч.) Способ использует однокомпентентный электролит и позволяет осуществлять процесс непрерывно без корректировки электролита, так как по мере расхода электролита в процессе электролиза происходит его синтез.

Применение в качестве электролита соли аммония и пропускание в электролит аммиака позволяет очистить целевой продукт от примесей тяжелых металлов за счет комплексообразования их с ионами аммония, а также увеличить электропроводность электролита и благодаря этому повысить плотность тока до 1200 а/м2.

Формула изобретения

растворения соответствующего металла в электролите, включающем карбонат, и при барботаже двуокиси углерода через электролит, отличающийся тем, что, с целью повышения чистоты цродукта, в качестве карбоната используют карбонат аммония в концентрации 30-60 г/л и процесс анодного растворения металла осуществляют при непрерывном барботаже аммиака через электролит со

скоростью 0,03-0,1 л/л раствора в час.

Источники информации, принятые во внимание ири экспертизе изобретения:

Авторы

Даты

1977-01-30—Публикация

1975-12-19—Подача