(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ЗАПОЛНИТЕЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ГЕКСААЛЮМИНАТКАЛЬЦИЕВОГО МАТЕРИАЛА | 2010 |

|

RU2433106C2 |

| КОМПОЗИЦИОННОЕ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2278847C1 |

| ОГНЕУПОРНЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ХРОМИСТОГО ГЕКСААЛЮМИНАТА КАЛЬЦИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2401820C1 |

| Способ получения зольного гравия | 1981 |

|

SU992480A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2294902C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2563861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2009 |

|

RU2406708C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНОВ | 2010 |

|

RU2426703C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2021 |

|

RU2782904C1 |

| Способ изготовления легкого композиционного заполнителя для бетонов | 2017 |

|

RU2660970C1 |

1

Изобретение относится к способу изготовления пористых заполнителей и мажет найти применение при изготовлении облегченных стрительных материалов и изделий.

Известен способ изготовления пористых

заполнителей путем грануляции сырьевых материалов с последующим обжигом и охлаждением получаемых гранул 1 .

Известен также способ изготовления пористых заполнителей, включающий термооб.работку исходного сырья, охлаждение, измельчение, смешение с добавками, увлажнение, гранулирование и обжиг.

Последний из указанных способов является наиболее близким к предлагаемому по тех- нической сущности и достигаемому результату.

Недостатком известных способов является низкая прочность заполнителей и их достаточно большой объемный вес.

Цель изобретения - повышение прочности и снижение объемного веса заполнителя.

Поставленная цель достигается тем, что термообработку ведут при 145О-2000 С до полного перевода в стеклофазу, а охлаждение осуществляют со скоростью 300 - 400°С/мин.

В качестве исходного сырья при осушает влении данного способа могут быть использованы глины, горные породы, отходы промышленности, искусственно синтезированные смеси.

Пример. Исходный сырьевой материал подвергают предварительной термообработке в течение 1 ч при 1580 С с последующим охлаждением со скоростью 38О°С/мин с последующим измельчением, смещением с добавками, увлажнением, гранулированием и обжигом.

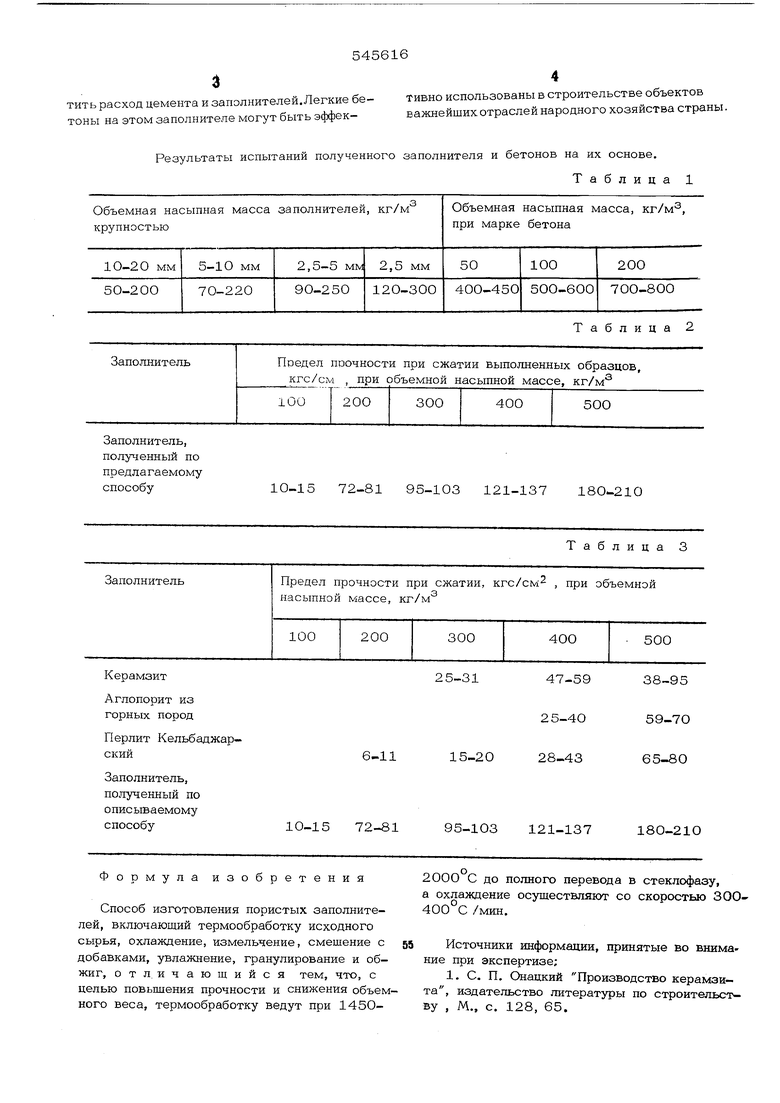

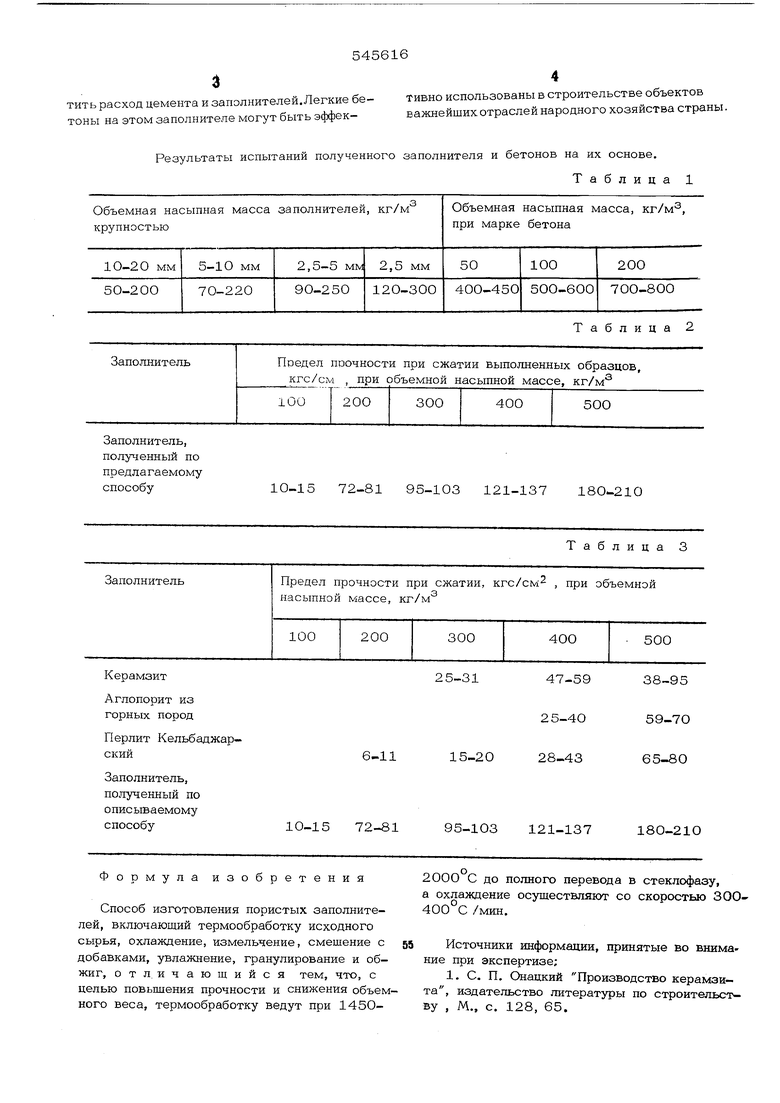

Из полученных результатов полученный пористый заполнитель и бетоны на их основе имеют объемную массу в 2-3 раза лечге, чем таковые, выпускаемые промьпдленностью

По прочности по сравнению с известными заполнителями полученный заполнитель в 24 раза прочнее (см. табл. 3).

Применение полученного заполнителя в производстве ограждающих конструкций зданий и сооружений даст возможность в 2 раз сократить их толщину, и тем самым сокра3 ПРгкиебетить расход цемента и jf тоны на этом заполнителе могут быть эффекРезультаты испытаний полученного заполнителя и

10-15 72-81 95-103 121-137

Таблица 2

180-210 тивно использованы в строительстве объектов важнейших отраслей народного хозяйства стра, бетонов на их основе. Таблица 1

Авторы

Даты

1977-02-05—Публикация

1974-07-29—Подача