(Sf) СПОСОБ ПОЛУЧЕНИЯ ЗОЛЬНОГО ГРАВИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления зольного гравия для бетона | 1988 |

|

SU1597350A1 |

| Легкий зональный гравий | 1982 |

|

SU1071599A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО ЗОЛЬНОГО ГРАВИЯ | 2014 |

|

RU2572429C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2148043C1 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ПЕРЛИТА ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2007 |

|

RU2358937C1 |

| Способ приготовления легкобетонной смеси | 1989 |

|

SU1787975A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНА | 2010 |

|

RU2433975C1 |

| ГРАНУЛИРОВАННЫЙ НАНОСТРУКТУРИРУЮЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ВЫСОКОКРЕМНЕЗЕМИСТЫХ КОМПОНЕНТОВ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2012 |

|

RU2502690C1 |

| Бетонная смесь | 2024 |

|

RU2837097C1 |

| Строительная сухая штукатурная смесь для защиты кирпичной кладки от солевой коррозии | 2024 |

|

RU2835651C1 |

1

Изобретение относится к промышленности строительных материалов и предназначено для получения заполнителя для легкого бетона.

Известен способ изготовления зольного гравия, заключающийся в том, что с целью уменьшения объемной массы зольного гравия сырьевую смесь перед грануляцией поризуют, выдерживают и разрезают на куски заданных размеров. Полученные гранулы затем подвергают термообработке tl .

Недостатками данного способа являются сравнительно низкая прочность получаемого заполнителя и сложная технология его изготовления.

По технической сущности и достигаемому результату наиболее близким к предлагаемому техническому решению является способ получения зольного гравия, заключающийся в том, что предварительно поризованную до пластич-. ной консистенции часть сырьевой смеси опудривают в процессе грануляции

непоризованной сырьевой смесью в ви--. де сухого порошка или с небольшой влажностью с последующей термообработкой гранул 2 .

Недостатками данного способа являются сложность исполнения, сравмитель но низкая прочность и замедленный рост прочности заполнителя.

Цель изобретения - ускорение процесса твердения получаемых гранул и

10 увеличение их прочности.

Поставленная цель достигается тем, что по способу получения зольного гравия, включающему приготовление цементно-зольной сырьевой смеси, грану15ляцию ее с опудриванием получаемых гранул, их выдержкой и последующей термообработкой, в сырьевую смесь перед грануляцией вводят перлитовый песок марок М 60-100 в количестве 6-11%

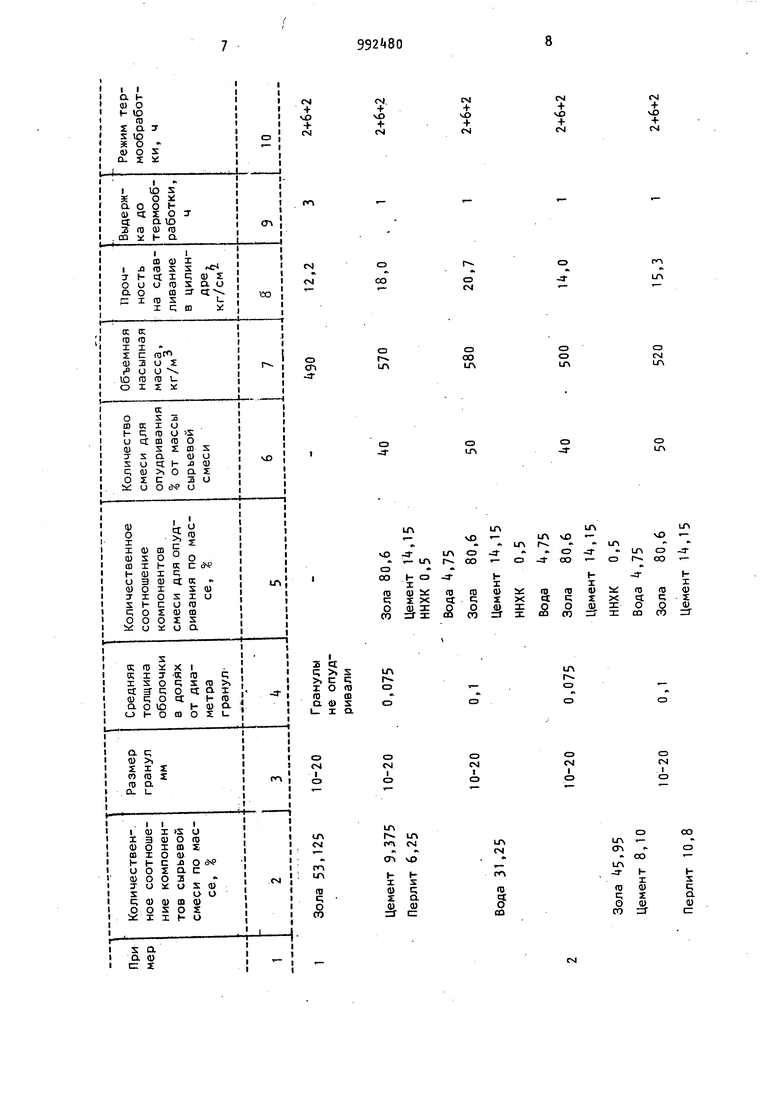

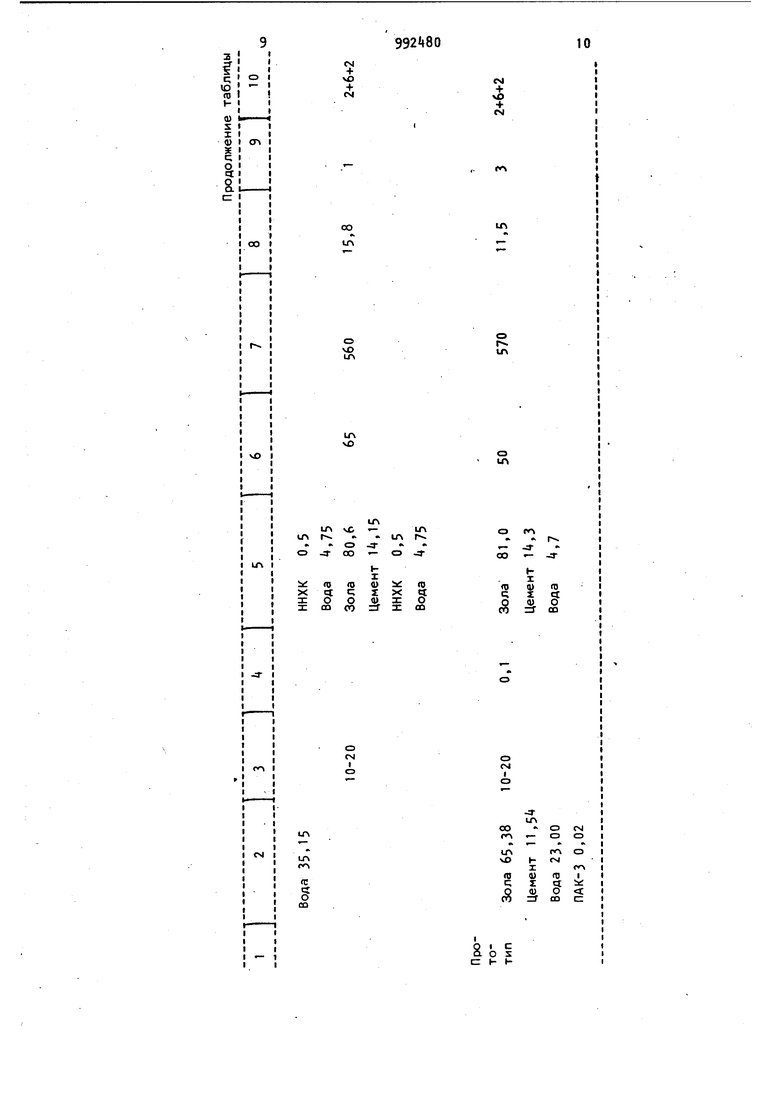

20 от массы сырьевой смеси, а опудривание производят до образования оболочки толщиной 0,075-0,1 диаметра гранул увлажненной до 5-10 цементно-зольной смесью с добавкой нитрит-нитрат-хлорида кальция в количестве 0,5-1,0% о массы сухой цементно-зольной смеси. Сущность способа заключается в сл дующем . В цементно-зольную сырьевую смесь перед грануляцией вводят перлитовый песок в количестве 6-11% от массы сырьевой смеси. Опудривание в процес се грануляции осуществляют увлажненной цементно-зольной сырьевой смесью но уже без наполнителя с введенной в нее предварительно добавкой нитритнитрат-хлорида кальция (ННХК). Опудривание производят до образования на поверхности г0анул быстротвердеющей плотной и прочной оболочки толщиной 0,075-0,1 диаметра гранул, при этом количество смеси для опудривания составляет kQ-5Q% от мас сы гранулируемой смеси. Наиболее эффективным с точки зрения уменьшения объемной массы гравия является приме нение перлитового песка марок МбО, М75, Ml00. Применение перлита более высоких марок нецелесообразно. Введение перлита меньше 6% также не позволяет получить заполнитель с нужной объемной массой. Введение пер лита свыше 11 недопустимо, так как затрудняется процесс грануляции сырь евой смеси. Оптимальная толщина оболочки с точ ки зрения увеличения прочности запол нителя при минимальном расходе вяжущего составляет 0,075-0,1 диаметра гранул. Уменьшение толщины оболочки резко снижает прочность, увеличение . же толщины не дает заметного увеличения прочности гравия. Введение ННХК в смесь для опудривания обеспечивает создание быстротвердеющей оболочки, являясь наиболе эффективным активизатором твердения цементно-зольной смеси. Оболочка в первые сроки твердения гравия играет определяющую роль в нарастании прочности, так как она имеет плотную, в отличие от сердцевины, структуру и играет роль жесткого каркаса. С цель более равномерного распределения добавки в материале оболочки ННХК вводят в смесь для опудривания в количестве 0,5-% от массы цементно-золь ной смеси в пересчете на сухое вещес во, при зтом смесь увлажняется до 5 10. При опудривании сырых гранул не много увлажненной смесью они быстро отдают ей влагу, в результате часть лишней воды, которая необходима для грануляции, переходит в материал оболочки. Технология способа заключается в следующем. Цемент и золу загружают в шаровую мельницу, где осуществляют их перемешивание и измельчение до удельной поверхности 3000-3500 . В приготовленную смесь вводят перлитовый песок и осуществляют перемешивание перлита , цемента и золы в смесителе до образования сухой сырьевой смеси, которую затем увлажняют путем подачи воды в смеситель и дополнительного перемешивания до получения готовой сырьевой смеси. Приготовление смеси для опудривания осуществляют путем перемешивания смеси, приготовленной в шаровой мельнице , с последующим введением в нее добавки ННХК в виде водного рас-гвора в количестве 0,5-1,0% от массы сухой цементно-зольной смеси. Сырьевую смесь-Подают на тарельчатый гранулятор, где осуществляют гранулирование и Опудривание. Затем осуществляют выдержку в течение 1-2 ч с последующим пропариванием по режиму при температуре изотермической выдержки эо-эз с. П р и м е р 1. Приготовление гравия. В качестве исходных материалов сырьевой смеси используют портландцемент Воскресенский М tOO, золу сухого отбора ТЭС-22, перлитовый песок Ибо и воду питьевую. Сначала приготавливают цементно-зольную смесь. Цемент и золу загружают в шаровую мельницу, где осуществляют их перемешивание и измельчение до удельной поверхности 3000 см /г. В приготовленную смесь вводят перлитовый песок МбО в количестве 6,25 от массы сырьевой смеси. Вода для увлажнения смеси составляет 31,25% от массы сырьевой смеси. Увлажненную смесь подают на тарельчатый гранулятор. Для сопоставительного анализа часть гранул приготавливают без опудривания, другую часть опудривают цементно-зольной смесью с введением в нее добавки ННХК до образования на поверхности гранул оболочки толщиной 0,75-2 мм (0,075-0,1 диаметра гранул). Гранулы приготавливают диаметром 10-20 мм.Смесь для опудривания приготавливают путем введения в цементно-зольную

. . 5992 806

смесь добавки ННХК в виде 10 -нрго вий. Поризацию осуществляют при ввераствора в количестве 0,5 от массы дении гаэообразователя (алюминиевой цементно-зольной смеси в пересчете пудры ПАК-3) в количестве 0,02 от на сухое вещество. Влажность смеси массы сухой цементно-зольной смеси, для опудривания при этом составляет 5 Сырьевую смесь приготавливают пу5%. После грануляции гранулы с оболоч- тем перемешивания и измельчения в шакой выдерживают в течение 1 ч и далее ровой мельнице до удельной ловерхнососуществляют пропаривание по режиму ти 3000 . Далее смесь увлажняют, 2+6+2 при температуре изотермической водо-твердое отношение (отношение вовцдержкй 95°С. Гранулы без оболочки «о ды к массе цементно-зольной смеси) выдерживают в течение 3 ч и пропари- составляет 0,4. В увлажненную смесь вают по тому же режиму. Прочность гра- вводят алюминиевую пудру. ВИЯ определяют по усилию раздавлива- Вспученную массу режут струнами ния в цилиндре по стандартной мето- на куски-кубики с ребром 15 мм, котв дике.15 рые затем окатывают на грануляторе и

П р и м е р 2. Сырьевую смесь при- осуществляют опудривание увлажненной готавливают по описанной методике из до 5 смесью до образования гранул тех же материалов, что в примере 1, диаметром мм. После грануляции но при другом соотношении. Перлитовый гранулы выдерживают в течение 3 м и песок вводят в количестве % от мае-jo осуществляют пропаривание при темпе сы сырьевой смеси, воду в количестве ратуре изотермической выдержки 95°С 35,5 от массы сырьевой смеси. Осталь- по режиму 2+6+2. ные операции аналогичны операциям примера 1.Данные испытания и составы смесей

Для сопоставительного анализа при-as для приготовления гравия приведены в готавливают поризованный зольный гра таблице.

CM

OJ

vO CM

VO +

CM

m

ч

1Л

сз

о о

CM LA

tn

CD LH

о -aсз un

lA

r

СЭ

о

CM

CM

I

СЭ

о

СХЭ

1Л

LTV

u

CM

cTi

N

CO

чО

tf

h

I-3rri

I- 5

V

0

(0

s

§

5

Q.

(U (U

CO

CD

C

vO

СГ

a

R

CO

1Л

oo

vO

1Л

vO

in vC -in

in r -in f

О -4- «

о -Т oo -о

1C

Xч

X5

IOQ

о см I сэ

см

tn

с

со

CM

CM

in

о r f

LD

оm

- r

,-

oo- -3H

I

bi:

I

га

т

X

о

л: 00

со

о

CSI

I о

I с

а

о S с: t- tКак видно из таблицы, введение пер лита позволяет получить зольный гравий с объемной массой iSO-SOO кг/м, т. е. как и у поризованного гравия (прототипа), прочность же его увеличивается по сравнению с поризованным гравием. Введение перлита, создание .плотной и прочной быстротвердеющей оболочки оптимальной толщины обеспечивают не только повышенную прочност при низкой объемной массе, но и ускоренный набор прочности. Выдержка гравия уменьшилась с 3 ч до 1 ч по сравнению с поризованным гравием.

Для приготовления гранул по предлагаемому способу можно использовать и другие вяжущие вещества.

Легкий и прочный гравий позволяет использовать его для производства легких конструктивных и конструктивнотеплоизоляционных бетонов марки 100

и 250.

формула изобретения Способ получения зольного гравия, включающий приготовление цементноЗОЛЬНОЙ сырьевой смеси, грануляцию её с опудриванием получаемых гранул, их выдержкой и последующей термообработкой, отличающийся тем, что, с целью ускорения процесса твердения получаемых гранул и увеличения их прочности, в сырьевую смесь перед грануляцией вводят перлитовый песок марок М 60-100 в количестве 6-11% от массы сырьевой смеси, а опудривание производят до образования оболочки толщиной О,,1 диаметра гранул увлажненной до 5-10 цементно-зольной смесью с добавкой нитрит-нитрат-хлорида кальция в количестве 0,5 1,0% от массы сухой цементно-зольной смеси.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-01-30—Публикация

1981-09-21—Подача