Изобретение относится к огнеупорной промышленности, а именно, к способу получения теплоизоляционного гексаалюминаткальциевого материала, используемого в качестве заполнителя огнеупорных изделий и бетонов с температурой применения до 1450°С, предназначенных для изготовления футеровок тепловых агрегатов различных отраслей промышленности.

Известен способ получения теплоизоляционного гексаалюминаткальциевого материала, используемого в качестве заполнителя огнеупорных изделий и бетонов, включающий приготовление сырьевой смеси путем смешивания глиноземсодержащего компонента в виде гидрата глинозема и известьсодержащего компонента в виде гидроокиси кальция, совместный мокрый помол полученной смеси, ее гидротермальную обработку в автоклаве при температуре 100-300°С и давлении от 1 до 100 бар в потоке насыщенного пара, двухступенчатое дробление отвержденного продукта до кусков (заготовок) размером не более 15 мм, обжиг заготовок при температуре выше 1400°С с последующим измельчением охлажденных заготовок до получения заполнителя с заданным зерновым составом (Патент WO 0030999, МПК С04В 35/101; С04В 35/66; С04В 38/00, опубл. 02.06.2000).

Полученный известным способом заполнитель по минеральному составу соответствует гексаалюминату кальция и характеризуется открытой пористостью более 60%, микропористой структурой (радиус пор составляет от 0,5 до 2,5 мкм) и высокими теплоизоляционными свойствами - теплопроводность материала при нормальной температуре составляет менее чем 0,5 Вт/м·К.

Указанный заполнитель обеспечивает огнеупорным изделиям и бетонам на его основе низкую теплопроводность, высокие огнеупорность, термостойкость, химическую и коррозионную устойчивость к шлакам, расплавам металлов, щелочам и другим реагентам.

Недостатком известного способа является сложность процесса получения, энергоемкость, необходимость использования для его осуществления специального сложного оборудования, такого как автоклав, и дорогостоящих сырьевых материалов, например гидрата глинозема.

Наиболее близким к изобретению является способ получения теплоизоляционного гексаалюминаткальциевого материала, включающий приготовление сырьевой смеси путем смешивания 90,0 мас.% глиноземсодержащего компонента: глинозема, гидрата глинозема и, в том числе, отхода производства - дисперсного пылеуноса печей обжига глинозема с содержанием Al2O3 более 96,0 мас.%, и 10,0 мас.% известьсодержащего компонента (мела или извести), формование заготовок посредством прессования смеси с временным связующим при давлении 60 Н/мм2, их сушку и обжиг при температуре 1580°С с последующим измельчением обожженных заготовок до получения материала с заданным зерновым составом, в частности, до получения фракции менее 0,063 мм (В.А.Перепелицын, Н.М.Пермикина. Огнеупоры на основе гексаалюмината кальция. / Материалы международной научно-технической конференции «Физико-химия и технология оксидно-силикатных материалов». / Вестник УГТУ №1, научные школы УПИ-УГТУ, г.Екатеринбург, 17-19 февраля 200 г., с.82-86, табл.4).

Известный способ более прост в осуществлении, не требует специального оборудования, а также предлагает утилизировать отходы для производства кондиционного теплоизоляционного материала, что удешевляет стоимость последнего и благоприятно отражается на экологии окружающей среды.

Однако, известный способ не обеспечивает получение теплоизоляционного гексаалюминаткальциевого материала, обладающего одновременно максимальной пористостью (более 60%) и прочностью, достаточной для использования его в качестве заполнителя. Это, с одной стороны, снижает теплоизоляционные свойства материала, а с другой - ограничивает возможности его применения только в виде тонкомолотой составляющей огнеупоров.

Указанные недостатки обусловлены процессами, протекающими в материале при обжиге заготовок. Первоначальное разупрочнение заготовок связано с дегидратацией входящих в их состав сырьевых компонентов. Дальнейшее снижение прочности заготовок происходит при синтезе алюминатов кальция, который протекает в следующей последовательности: моноалюминат кальция СаО·Al2O3 (далее СА) → диалюминат кальция СаО·Al2O3 (далее СА2) - гексаалюминат кальция СаО·6Al2O3 (далее СА6). Каждая ступень синтеза сопровождается интенсивными объемными изменениями, суммарное значение которых в момент кристаллизации СА6 превышает 54%, вследствие чего заготовки сильно разрыхляются, их пористость достигает максимальной величины, а прочность - минимальной. Подъем температуры обжига до 1580°С позволяет несколько повысить прочность заготовок за счет начинающегося спекания, предотвращая, тем самым, их рассыпание до окончания обжига. Однако при этом неизбежно снижается пористость материала, а значит, и ухудшаются его теплоизоляционные свойства.

Задачей, которую решает изобретение, является разработка экономичного способа получения теплоизоляционного гексаалюминаткальциевого материала, который мог бы применяться в качестве заполнителя теплоизоляционных огнеупоров.

Технический результат, который может быть получен при использовании изобретения, заключается в одновременном достижении максимальной пористости материала и необходимой для заполнителя прочности, а также в снижении температуры обжига заготовок.

Указанный технический результат достигается тем, что в способе получения теплоизоляционного гексаалюминаткальциевого материала, включающем приготовление сырьевой смеси путем смешивания глиноземсодержащего отхода производства с известьсодержащим компонентом, формование заготовок из полученной смеси, их сушку и обжиг с последующим измельчением охлажденных заготовок до получения материала с заданным зерновым составом, согласно изобретению, для приготовления сырьевой смеси смешивают 58,0-70,0 мас.% глиноземсодержащего отхода производства в виде предварительно измельченного отработанного носителя катализатора химических производств с содержанием Al2O3 92,0-96,0 мас.% и 30,0-42,0 мас.% известьсодержащего компонента в виде глиноземистого цемента с содержанием Al2O3 от 70,0 до 75,0 мас.%, формование заготовок осуществляют гранулированием, литьем или вибрированием увлажненной смеси, полученные заготовки отверждают на воздухе в течение 8-16 часов, а обжиг высушенных заготовок проводят при температуре 1450-1500°С.

Повышение прочности материала обеспечивается как за счет более высокой прочности перед обжигом благодаря упрочнению заготовок на цементе при отверждении, так и за счет снижения их разупрочнения при обжиге. Как известно, известь в глиноземистом цементе связана в алюминаты кальция СА и СА2. Следовательно, в способе по изобретению, при обжиге заготовок исключается первая ступень синтеза СА6, а именно образование СА, которое дает 25,6% изменений объема, а значит, снижается степень разупрочнения материала.

Используемый в предлагаемом способе отработанный носитель катализатора содержит активную форму Al2O3, характеризуется высокой пористостью (Поткр=40%)и имеет в измельченном виде высокоразвитую удельную поверхность. Благодаря этому процесс синтеза СА6 при температурах 1450-1500°С протекает наиболее полно с формированием микропористой прочной структуры материала заготовок. Пористость гексаалюминаткальциевого материала при температуре синтеза достигает максимальной величины, а достаточная прочность заготовок при этой температуре позволяет зафиксировать ее в материале без дальнейшего увеличения температуры обжига.

Таким образом, способ по изобретению позволяет получить при более низкой температуре обжига теплоизоляционный гексаалюминаткальциевый материал, обладающий одновременно максимальной пористостью (более 60%) и прочностью, достаточной для его использования в качестве заполнителя.

Выбор условий осуществления способа по изобретению обусловлен следующим.

Пределы содержания компонентов сырьевой смеси определены исходя из стехиометрического соотношения СаО:Al2O3 в гексаалюминате кальция. Изменение содержания глиноземистого цемента и указанного отхода в сырьевой смеси снизит выход СА6 в готовом материале и отрицательно отразится на его свойствах.

Выбор времени отверждения заготовок связан с набором их достаточной прочности для проведения обжига.

Повышение температуры обжига более 1500°С способствует спеканию материала и уменьшению его пористости, а значит, и его теплоизоляционных свойств.

Снижение температуры обжига менее 1450°С приводит к неполному синтезу СА6 и уменьшению объемопостоянства заполнителя при температурах эксплуатации из-за большого количества СА2 в конечном продукте.

Способ по изобретению осуществляли следующим образом. Отработанный носитель катализатора химических производств с содержанием Al2O3 92 мас.% и открытой пористостью 40% предварительно измельчали в вибромельнице в течение 10 минут до получения фракции менее 0,045 мм - 80-85%. Затем производили его смешение с глиноземистым цементом, содержащим 71 мас.% Al2O3. Продолжительность смешивания составляла 3-5 минут. Соотношение компонентов смеси приведено в таблице 1.

Из полученных смесей формовали заготовки путем гранулирования до размера гранул 20-30 мм, литья и вибрирования. С этой целью смеси увлажняли до влажности: при гранулировании - 20%, при литье - 30%, при вибрировании - 25%. Отформованные заготовки выдерживали на воздухе в течение 8-16 часов для набора прочности, затем их сушили при температуре 120°С в течение 10 часов и обжигали при температуре 1450-1500°С с выдержкой при конечной температуре. Охлажденные заготовки измельчали до получения заполнителя следующего зернового состава, мас.%: фракция 6-3 мм - 25, фракция 3-1 мм - 15, фракция 1-0 мм - 30.

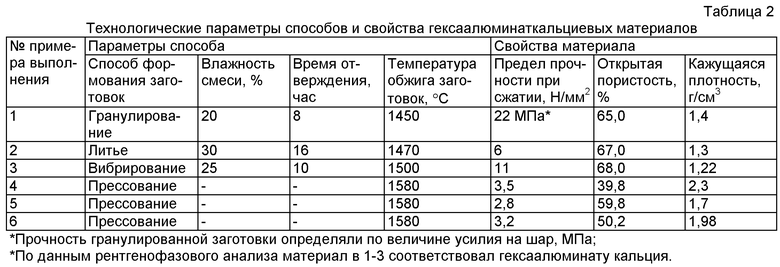

Технологические параметры способов и свойства гексаалюминаткальциевых материалов приведены в таблице 2.

Как видно из таблицы 2, гексаалюминаткальциевый материал, получаемый способом по изобретению, имеет более высокую пористость (Поткр=65-68%), низкую плотность (1,2-1,4 г/см3), а прочность его достигает 6-11 МПа, что вполне достаточно для пористого заполнителя. В то же время материал, полученный известным способом, характеризуется более низкой пористостью, Поткр=39,8-59,9%, более высокой плотностью, от 1,7 до 2,3 г/см3, а прочность его не превышает 3,5 МПа, при последующем после обжига измельчении он рассыпается до тонких фракций.

Кроме того, температура обжига заготовок в способе по изобретению ниже, чем в известном способе на 80-130°С, что делает предлагаемый способ более экономичным.

Свойства бетона, содержащего заполнитель, изготовленный по изобретению, изучали на виброформованных образцах с размерами 50×50×50 мм.

Бетон содержал, мас.%:

- гексаалюминаткальциевый заполнитель:

Бетон имел следующие показатели: кажущуюся плотность 1,75 г/см3, открытую пористость 58%, предел прочности при сжатии 20 МПа, усадку линейную при 1450°С - 0,5%, теплопроводность при 1000°С - 0,41 Вт/м·К.

Таким образом, заполнитель, изготовленный по изобретению, обеспечивает бетонам на его основе высокие физико-керамические и теплоизоляционные показатели.

Использование изобретения наряду с получением качественного теплоизоляционного заполнителя позволяет снизить энергозатраты на обжиг и утилизировать отходы производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ХРОМИСТОГО ГЕКСААЛЮМИНАТА КАЛЬЦИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2401820C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2011 |

|

RU2437862C1 |

| Сырьевая смесь для жаростойкого теплоизоляционного торкрет-бетона | 2018 |

|

RU2674484C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА ДЛЯ НЕФОРМОВАННЫХ ОГНЕУПОРНЫХ БЕТОНОВ | 2023 |

|

RU2818252C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ОГНЕУПОРОВ | 2016 |

|

RU2615007C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЁМИСТОГО ЦЕМЕНТА | 2018 |

|

RU2699090C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2331617C2 |

| Функциональная матричная система для огнеупорных низкоцементных композиционных материалов | 2022 |

|

RU2808741C1 |

| ОГНЕУПОРНАЯ БЕСЦЕМЕНТНАЯ БЕТОННАЯ МАССА | 2013 |

|

RU2546692C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА | 2006 |

|

RU2325363C1 |

Изобретение относится к огнеупорной промышленности, а именно к способу получения теплоизоляционного гексаалюминаткальциевого материала, используемого в качестве заполнителя огнеупорных изделий и бетонов с температурой применения до 1450°С, предназначенных для изготовления футеровок тепловых агрегатов различных отраслей промышленности. Для получения теплоизоляционного гексаалюминаткальциевого материала готовят сырьевую смесь путем смешивания 58,0-70,0 мас.% предварительно измельченного отработанного носителя катализатора химических производств с содержанием Al2O3 92,0-96,0 мас.% и 30,0-42,0 мас.% глиноземистого цемента с содержанием Al2O3 от 70,0 до 75,0 мас.%, затем производят формование заготовок гранулированием, литьем или вибрированием увлажненной сырьевой смеси. Полученные заготовки отверждают на воздухе в течение 8-16 часов, сушат, обжигают при температуре 1450-1500°С и после охлаждения измельчают до получения материала заданного зернового состава. Технический результат изобретения - получение заполнителя для огнеупорных изделий и бетонов, обладающего высокими пористостью (65,0-68,0%) и прочностью при сжатии (6,0-11,0 МПа). 2 табл.

Способ получения теплоизоляционного гексаалюминаткальциевого материала, включающий приготовление сырьевой смеси путем смешивания глиноземсодержащего отхода производства с известьсодержащим компонентом, формование заготовок из полученной смеси, их сушку и обжиг с последующим измельчением охлажденных заготовок до получения материала с заданным зерновым составом, отличающийся тем, что для приготовления сырьевой смеси смешивают 58,0-70,0 мас.% глиноземсодержащего отхода производства в виде предварительно измельченного отработанного носителя катализатора химических производств с содержанием Al2O3 92,0-96,0 мас.% и 30,0-42,0 мас.% известьсодержащего компонента в виде глиноземистого цемента с содержанием Аl2О3 от 70,0 до 75,0 мас.%, формование заготовок осуществляют гранулированием, литьем или вибрированием увлажненной смеси, полученные заготовки отверждают на воздухе в течение 8-16 ч, а обжиг высушенных заготовок проводят при температуре 1450-1500°С.

| Перепелицын В.А | |||

| и др | |||

| Огнеупоры на основе гексаалюмината кальция | |||

| Материалы международной научно-технической конференции «Физико-химия и технология оксидно-силикатных материалов», Вестник УГТУ №1, научные школы УПИ-УГТУ | |||

| - г.Екатеринбург, 17-19 февраля, 2000, с.82-86, табл.4 | |||

| Сырьевая смесь для изготовления огнеупорного бетона | 1982 |

|

SU1077860A1 |

| БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1999 |

|

RU2150441C1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| KR 100666083 B1, 02.01.2007. | |||

Авторы

Даты

2011-11-10—Публикация

2010-01-11—Подача