Изобретение относится к строительству и промышленности строительных материалов, в частности к способам изготовления легких композиционных заполнителей для бетонов, для уменьшения плотности, понижения теплопроводности строительных изделий и конструкций.

Известен способ изготовления облегченного безобжигового зольного гравия, включающего подготовку ядра путем увлажнения его жидким стеклом, формирование на нем оболочки с использованием увлажняемых водой золы и портландцемента при окатке в грануляторе и тепловую обработку пропариванием полученного сырца, в качестве ядра используют пенополистирол размером 2-12 мм, в качестве золы - высококальциевую золу-унос, полученную от сжигания Ирша-бородинского угля, с удельной поверхностью 350-400 м2/кг, формирование оболочки осуществляют в два этапа, причем подают в гранулятор на первом этапе 80% золы от ее количества и 73% воды от ее количества, а через 3-4 минуты гранулирования на втором - золопортландцементную смесь, содержащую остальные 20% золы, и воду - остальные 23%, при следующем соотношении компонентов, мас.%: указанная зола-унос 63,28-66,92, портландцемент 5,35-7,59, пенополистирол 0,58-0,60, жидкое стекло 7,2-8,7, вода остальное (патент RU №2490225, МПК С04В18/08, опубл. 20.08.2013 г.).

К недостаткам известного способа относится большая насыпная плотность и технологические сложности работы с полистиролом.

Известен также способ изготовления безобжигового пористого гравия, предусматривающий двухстадийное гранулирование сырьевых материалов и включающий получение ядра и оболочки гравия, изготовление ядра гранул, увлажнение ядра натриевым жидким стеклом, создание оболочки гранул, твердение в естественных условиях. Сырьевыми материалами для получения ядра гравия являются отходы бумаги и 12%-ный раствор натриевого жидкого стекла, для получения оболочки - портландцемент М400Д20(ЦЕМ II / А-Ш 32,5 Н), строительный гипс (Г-6, Г-7), зола Белобережской ТЭЦ. Полученные гранулы имели насыпную плотность 423 кг/м3, предел прочности при сжатии 2,4 МПа, теплопроводность 0,13 Вт/м⋅°С, водопоглощение по массе 30,4%. [Ласман И.А. Безобжиговый пористый гравий для легких бетонов: Дис. канд. техн. наук. - Москва: МГСУ, БГИТА, 2000. - 161 с.]

Недостатком известного способа является высокая насыпная плотность, теплопроводность, а также повышенное водопоглощение.

Техническая задача, положенная в основу заявляемого изобретения, состоит в осуществлении способа изготовления легкого композиционного заполнителя (ЛКЗ) для бетона, позволяющего снизить насыпную плотность и теплопроводность, при достаточной прочности заполнителя.

Поставленная задача решается тем, что способ изготовления легкого композиционного заполнителя для бетонов, включающий подготовку бумажного ядра путем увлажнения его жидким стеклом, формирование на его поверхности, при окатке в грануляторе, оболочки с использованием гипсоцементно-пуццоланового вяжущего, состоящего из портландцемента, гипса и пуццолановой добавки, отличающийся тем, что при формировании оболочки на поверхности ядра путем окатывания его в смеси, полученной совместным помолом трепла, портландцемента и высокопрочного гипса, осуществляют увлажнение 20%-ным водным раствором жидкого стекла, причем при изготовлении ядра заполнителя бумажная макулатура размягчается в 10%-ном растворе жидкого стекла, затем ядра высушиваются в течении одного часа, при температуре 110°С, а готовый заполнитель подвергается подсушке при температуре 40°С.

Используемый в качестве технологической связки раствор жидкого стекла увеличивает прочность и понижает водопоглощение без существенного увеличения плотности.

Благодаря изготовлению бумажного ядра, уменьшается вес материала, создается слоистая структура, вследствие чего понижается его теплопроводность. Наличие прочной оболочки позволяет материалу выдерживать нагрузки, возникающие в процессе производства.

Используя подсушку гранул, можно получить оптимальное соотношение прочности и насыпной плотности заполнителя.

Пример.

В качестве исходных компонентов для ЛКЗ использовались:

- трепел (ООО Главбудком, Украина, Кировоградская обл., г. Кировоград)

- портландцемент ЦЕМ I 42,5Н ГОСТ 31108-2003 (ОАО "Белорусский цементный завод", Республика Беларусь, Могилевская обл., г. Костюковичи)

- высокопрочный сепарированный гипс Г-10 (ООО «Унистром-Трейдинг», г. Москва)

- жидкое натриевое стекло Универсал (ООО «НПО Силикат», г. Санкт-Петербург)

- бумажная макулатура

- вода

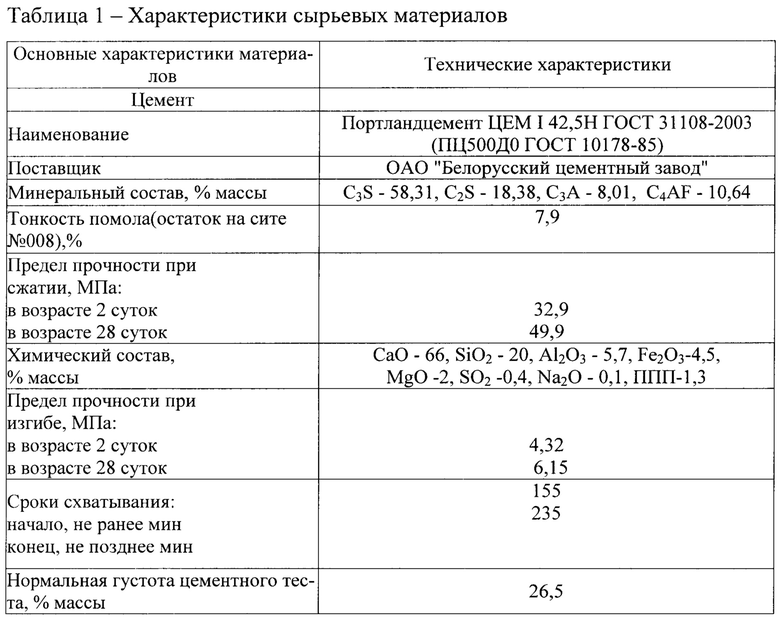

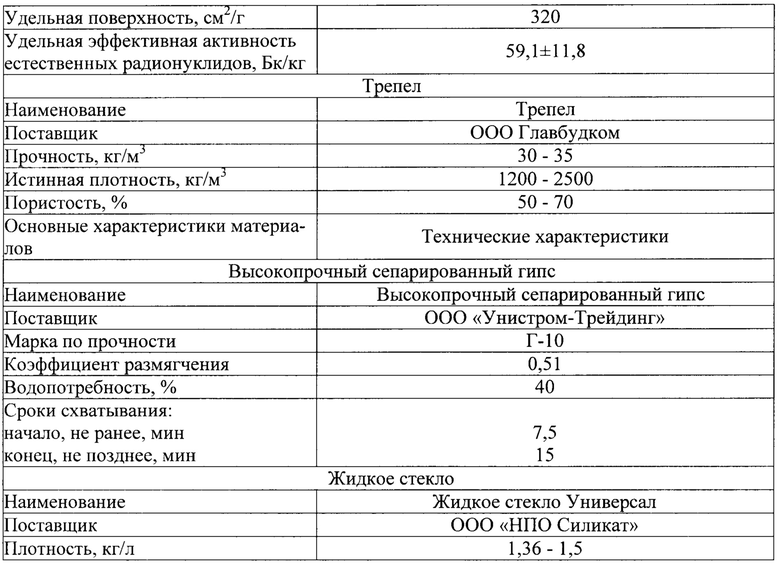

Характеристики сырьевых материалов представлены в таблице 1.

Получение ЛКЗ предусматривает гранулирование сырьевых материалов и включает следующие технологические процессы: подготовку сырья для получения ядра и оболочки гранул; изготовление ядер заполнителя; создание оболочки из сырьевой смеси гипсоцементно-пуццоланового вяжущего; сушка.

Пример приготовления легкого композиционного заполнителя:

Для приготовления 1 м3 заполнителя нарезали 115,92 кг бумажной макулатуры, размягчали в 464 л 10% раствора жидкого стекла, производили гранулирование сырьевой массы до диаметра 10-12 мм в лабораторном тарельчатом грануляторе, с последующим высушиванием при температуре 110°С. Для приготовления оболочки использовали смесь, полученную совместным помолом 32,2 кг трепла, 32,2 кг портландцемента, 96,6 кг высокопрочного гипса. Далее производили гранулирование путем окатывания ядра гранул в смеси оболочки. Увлажнение осуществляли 20% водным раствором жидкого стекла в количестве 65 л. Получили наиболее оптимальные режимы гранулирования сырьевых материалов в тарельчатом грануляторе: время окатывания 5 минут, скорость вращения 10 об/мин, угол наклона гранулятора 55°. Далее гранулы подвергались сушке.

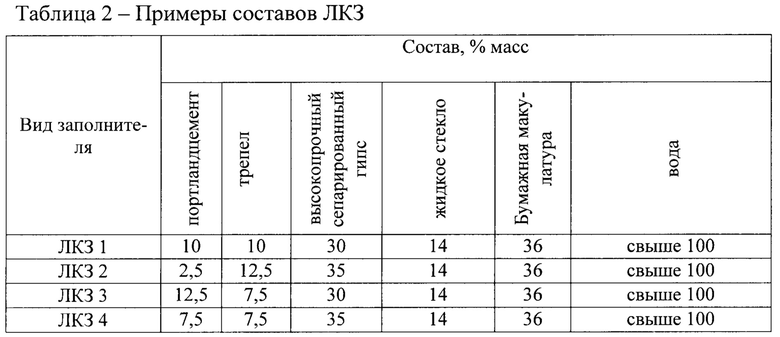

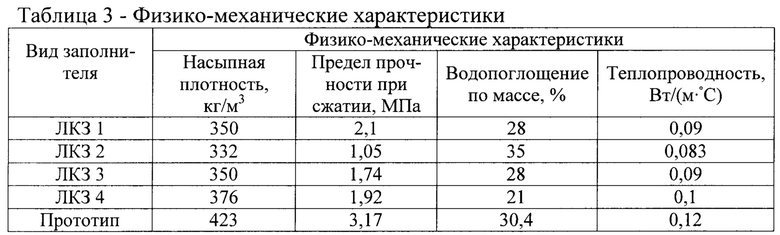

Примеры составов и результаты испытаний ЛКЗ и прототипа приведены в таблицах 2 и 3 соответственно. Технический результат оценивали в соответствии методиками ГОСТ 5758 «Заполнители пористые неорганические для строительных работ. Методы испытаний».

По таблице видно, что для первого состава насыпная плотность на 73 кг/м3 (на 17%) ниже, чем у прототипа, водопоглощение ЛКЗ 1 ниже показателя прототипа на 2,4%, при этом показатель прочности составляет 2,1 МПа, что ниже прочности прототипа, но достаточно, чтобы выдерживать необходимые технологические операции.

Предлагаемый способ получения композиционного легкого заполнителя позволяет получать заполнитель для бетона с пониженными насыпной плотностью и теплопроводностью, а также с достаточной прочностью.

Изобретение относится к строительству и промышленности строительных материалов, в частности к способам изготовления легких композиционных заполнителей для бетонов. Способ изготовления легкого композиционного заполнителя для бетонов включает изготовление ядра заполнителя путем размягчения бумажной макулатуры в 10%-ном растворе жидкого стекла, высушивание ядра в течение одного часа при температуре 110°С, формирование оболочки на поверхности ядра путем окатывания его в грануляторе в смеси, полученной совместным помолом трепла, портландцемента и высокопрочного сепарированного гипса, при увлажнении 20%-ным водным раствором жидкого стекла, подсушку готового заполнителя при температуре 40°С. Технический результат – снижение насыпной плотности и теплопроводности при достаточной прочности заполнителя. 3 табл., 1 пр.

Способ изготовления легкого композиционного заполнителя для бетонов, включающий подготовку бумажного ядра путем увлажнения его жидким стеклом, формирование на его поверхности при окатке в грануляторе оболочки с использованием гипсоцементно-пуццоланового вяжущего, состоящего из портландцемента, гипса и пуццолановой добавки, отличающийся тем, что при формировании оболочки на поверхности ядра путем окатывания его в смеси, полученной совместным помолом трепла, портландцемента и высокопрочного гипса, осуществляют увлажнение 20%-ным водным раствором жидкого стекла, причем при изготовлении ядра заполнителя бумажная макулатура размягчается в 10%-ном растворе жидкого стекла, затем ядра высушиваются в течение одного часа при температуре 110°С, а готовый заполнитель подвергается подсушке при температуре 40°С.

| ЛАСМАН И.А | |||

| Безобжиговый слоистый пористый гравий для легких бетонов, автореферат диссертации на соискание уч | |||

| ст | |||

| к.т.н., Москва, 2000, с.3-5, 7-8, 12, разослан 26.04.2000, с диссертацией можно ознакомиться в библиотеке МГСУ | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО БЕЗОБЖИГОВОГО ЗОЛЬНОГО ГРАВИЯ | 2011 |

|

RU2490225C2 |

| Легкий зональный гравий | 1982 |

|

SU1071599A1 |

| Легкий заполнитель | 1983 |

|

SU1194854A1 |

| ГРАНУЛИРОВАННЫЙ НАНОСТРУКТУРИРУЮЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ВЫСОКОКРЕМНЕЗЕМИСТЫХ КОМПОНЕНТОВ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2012 |

|

RU2502690C1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| НОВИКОВА В.И | |||

| и др | |||

| Грануляция, как способ создания зерна безобжигового слоистого пористого заполнителя, Молодежь и системная модернизация страны | |||

| Сборник научных статей междунар | |||

| науч | |||

| конф | |||

| студентов и молодых ученых, том 2, Курск, "Университетская книга", 2016, с.121-125. | |||

Авторы

Даты

2018-07-11—Публикация

2017-05-23—Подача