1

Изобретение относится к области химикотермической обработки стальных деталей и инструмента.

Известен способ хромирования в установке с вращающейся ретортой, по которому для хромирования используется порощок хрома и активатор 1.

Известно также, что диффузионное хромирование проводят в нейтральной или восстановительной атмосфере 2. Известен также способ диффузиоипого хромирования деталей в установке с вращающейся ретортой, по которому хромируют гранулированным хромом при подаче галогенида аммония с продувкой и заполиением реторты перед хромированием природным газом 3. Однако в процессе многократного хромирования, когда реторту природным газом продувают при высокой температуре, метан, составляющий основу ириродного газа, диссоциирует частично на водород и углерод. В результате создается восстановительная атмосфера и постепенно накапливается сажа в газоподводящих патрубках, что требует периодической их чистки и снижает производительность процесса.

Цель изобретения - предотвращение сажеобразован1 я и повышение производительности процесса. Это достигается тем, что при хромировании граиулироваиным хромом при подаче галогенида аммония одновременно с природным газом, взятым в количестве 5-10%, продувку и заполнение реторты производят эндотермическим газом.

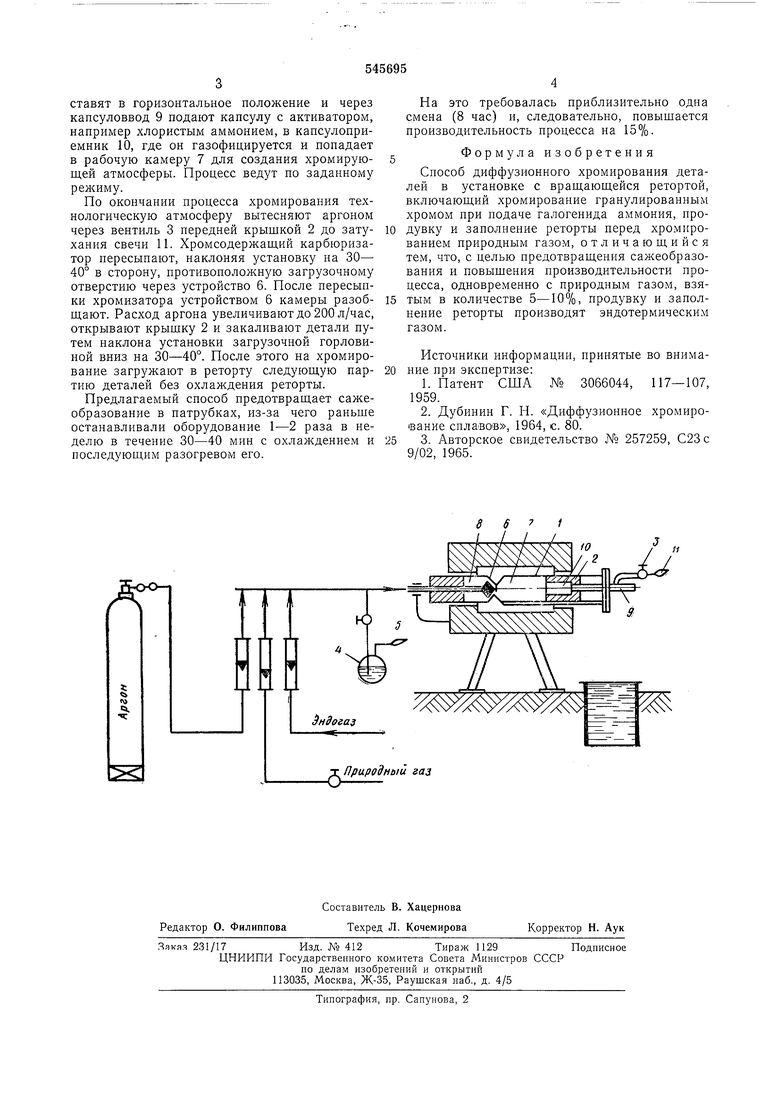

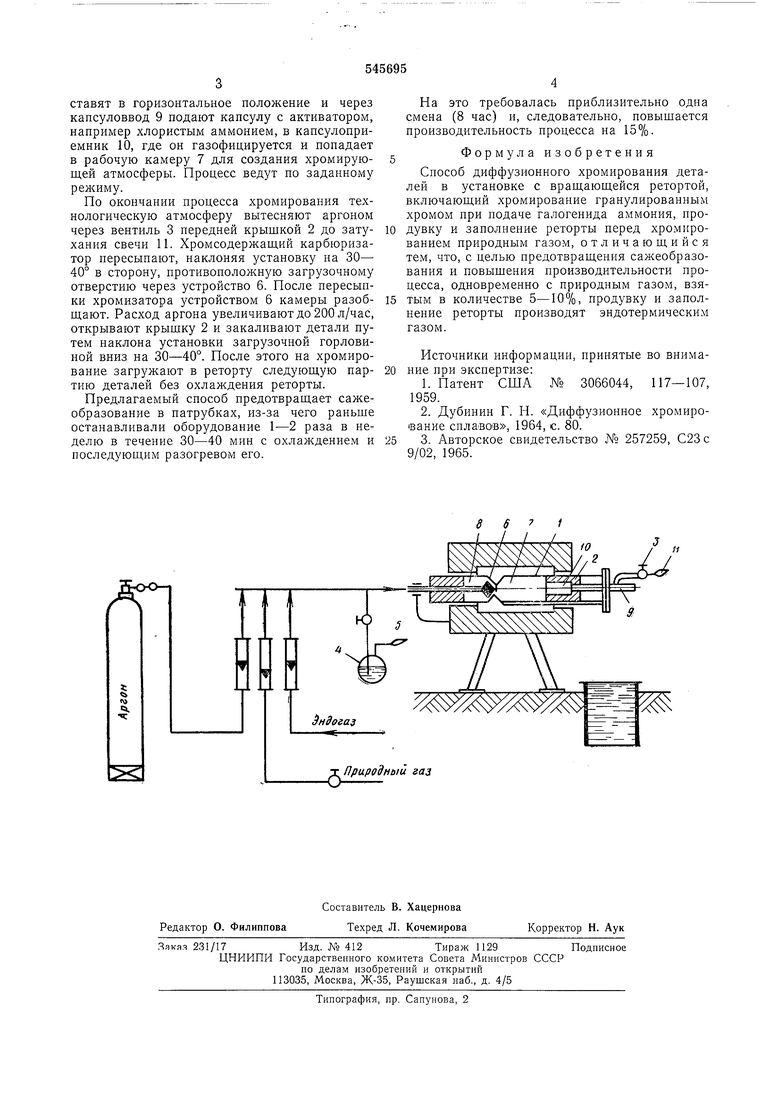

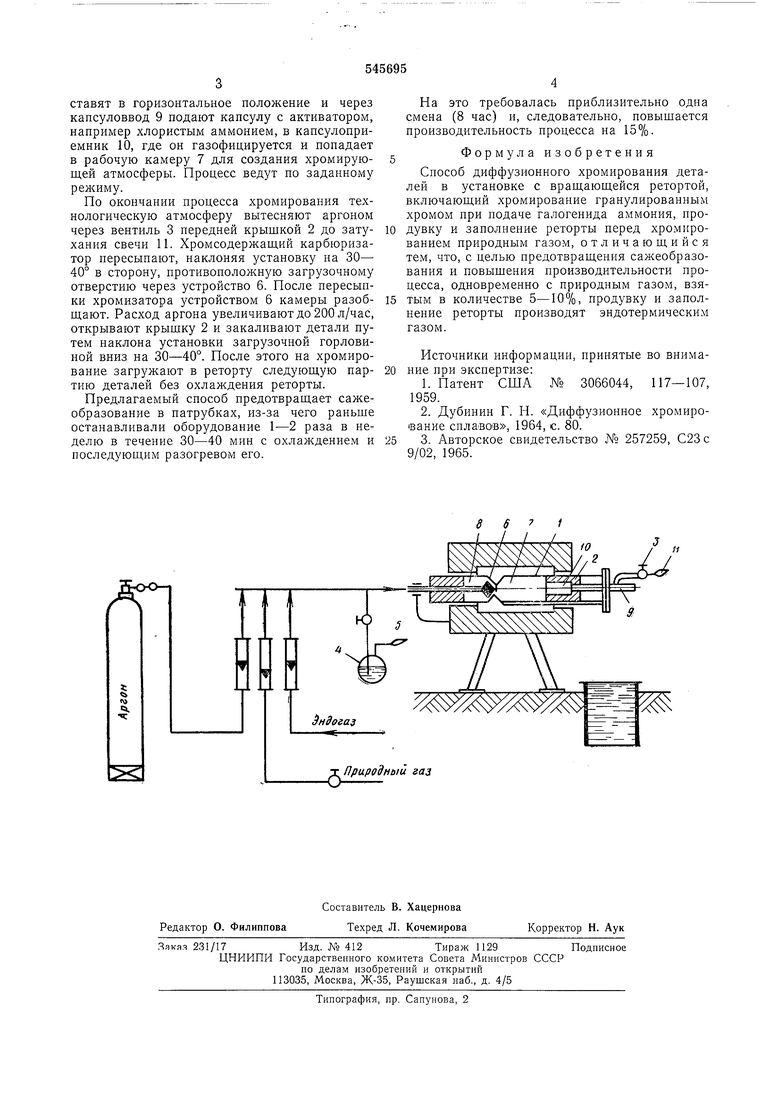

Способ поясняется чертежом.

Способ осуществляют в установке с вращающейся ретортой.

Реторту 1 (например, и 50 дм) установки заполняют аргоном и нагревают до температуры хромирования. Открывают переднюю крышку 2 реторты п в нее засыпают россыпью детали. После закрытия крыщки 2 с резиновым уплотнением из реторты вытесняют аргон атмосферой, состоящей из эндотермического газа (расход 75-80 л/час) и природного газа (расход 5-8 л/час) до трех - четырехкратного обмена атмосферы реторты, что занимает 15-20 мин.

Вентиль 3 крышки 2 закрывают и газ подают иа бублер для создания -в реторте небольшого 11збыточного давления (40-50 мм вод. ст.). Расход эндотермического газа уменьшают до 20-40 л/час, а природного газа-до 1-4 л/час. Выходящий газ поджигают на свече 5 бублера. После прогрева деталей установку наклоняют на 30-40° в стороиу загрузочной горловнны и через разделительное устройство 6 в рабочую камеру 7 из вспомогательной камеры 8 пересыпают гранулированный хромизатор, напри.мер хром, где ои находился в момент загрузки деталей. Установку

ставят в горизонтальное положение и через капсуловвод 9 подают капсулу с активатором, например хлористым аммонием, в капсулоприемник 10, где он газофицируется и попадает в рабочую камеру 7 для создания хромирующей атмосферы. Процесс ведут по заданному релсиму.

По окончании процесса хромирования технологическую атмосферу вытесняют аргоном через вентиль 3 передней крышкой 2 до затухания свечи 11. Хромсодержащий карбюризатор пересыпают, наклоняя установку на 30- 40° в сторону, цротивоположную загрузочному отверстию через устройство 6. После пересыпки хромизатора устройством 6 камеры разобщают. Расход аргона увеличивают до 200 л/час, открывают крышку 2 и закаливают детали путем наклона установки загрузочной горловиной вниз на 30-40°. После этого на хромирование загружают в реторту следующую партию деталей без охлаждения реторты.

Предлагаемый способ предотвращает сажеобразование в патрубках, из-за чего раньше останавливали оборудование 1-2 раза в неделю в течение 30-40 мин с охлаждением и последующим разогревом его.

На это требовалась приблизительно одна смена (8 час) и, следовательно, повышается производительность процесса на 15%.

Формула изобретения

Способ диффузионного хромирования деталей в установке с вращающейся ретортой, включающий хромирование гранулированным хромом при подаче галогенида аммония, продувку и заполнение реторты перед хромированием природным газом, отличающийся тем, что, с целью предотвращения сажеобразования и повыщения производительности процесса, одновременно с природным газом, взятым в количестве 5-10%, продувку и заполнение реторты производят эндотермическим газом.

Источники информации, принятые во внимание при экспертизе:

1.Патент США № 3066044, 117-107, 1959.

2.Дубинин Г. Н. «Диффузионное хромирование сплавов, 1964, с. 80.

3. Авторское свидетельство № 257259, С23 с 9/02, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для диффузионного хромирования стальных изделий | 1975 |

|

SU605858A1 |

| Устройство для термодиффузионного легирования изделий | 1983 |

|

SU1154374A1 |

| Установка для диффузионного хромирования деталей | 1971 |

|

SU432781A1 |

| СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ ДЕТАЛЕЙ | 1969 |

|

SU257259A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК МОНЕТ | 2005 |

|

RU2383657C2 |

| ПОКРЫТИЯ ДЛЯ ТУРБИННЫХ ЛОПАТОК | 2005 |

|

RU2362832C2 |

| УСТАНОВКА ДЛЯ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ | 1970 |

|

SU260352A1 |

| СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1966 |

|

SU183005A1 |

| Способ обработки деталей изМАгНиТНОМягКиХ СплАВОВ | 1976 |

|

SU836209A1 |

| Устройство для термодиффузионного легирования | 1990 |

|

SU1724726A1 |

ёси Зндогаз

Природный газ

$Ж

Авторы

Даты

1977-02-05—Публикация

1975-03-24—Подача