Ч

Фиг. 2

Фиг. 2

Изобретение относится к устройствам, применяемым для химико-термической обработки изделий, и может быть использовано в порошковой металлургии, машиностроении и химической промышленности.

Известна установка для диффузионного хромирования стальных изделий, содержащая электропечь с разделенной на рабочую и вспомогательную камеры посредством клапана ретортой, с люками для загрузки и выгрузки системы продувки реторты газом и подачи активатора, механизмы вращения реторты и поворота печи.

Недостатком данной установки является низкая надежность работы клапана, так как при пересыпании хрома во вспомогательную камеру мелкие детали заклиниваются, что приводит к поломке клапана. Кроме того, нерационально используется рабочий объем реторты, 20-25% которого занимает вспомогательная камера.

Наиболее близкой к изобретению по технической сути и достигаемому эффекту является устройство для термодиффузионного легирования, содержащее поворотную электропечь, размещенную в печи реторту с рабочей и вспомогательной камерами и окнами загрузки и выгрузки, привод вращения реторты и системы подачи активатора и продувки реторты.

Вспомогательная камера расположена со стороны загрузки и выгрузки и выполнена съемной в виде двух усеченных конусов, расположенных один в другом. Внутренний конус выполнен в виде воронки с прорезями вдоль концентрических окружностей в конусообразной части.

Недостатком данного устройства является низкая надежность, так как при выгрузке мелких деталей, детали, особенно продолговатой формы, заклиниваются в прорезях, а в результате коробления воронкообразного конуса-разделителя при высоких температурах термодиффузионного легирования, удаление отработанной смеси со снятием сменной крышки и выемкой вспомогательной камеры из реторты затруднено. Последующее использование этой крышки из-за деформаций конуса, прорезей и неплотного прилегания к стенкам реторты невозможно без проведения ремонтных работ.

Кроме того, невозможно использование данного устройства при изменении диаметра реторты за счет нароста на ее стенки отходов реакции или использовании в печи сменных реторт различного диаметра.

Целью изобретения является повышение надежности работы устройства и упрощение конструкции.

Поставленная цель достигается тем, что

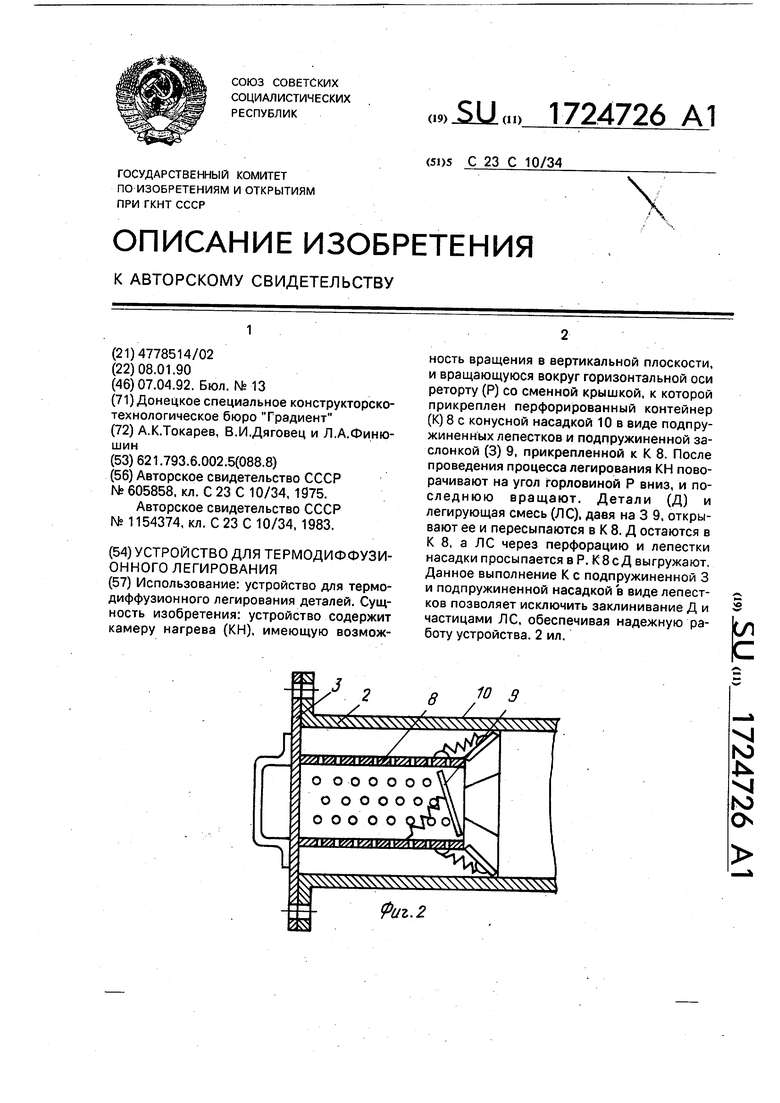

в устройстве для термодиффузионного легирования, содержащем имеющую возможность поворота в вертикальной плоскости камеру нагрева и установленную в ней с возможностью вращения вокруг горизонтальной оси реторту со сменной крышкой, с прикрепленным к ней контейнером с конусной насадкой на конце, насадка выполнена в виде подпружиненных к контейнеру лепестков, а контейнер выполнен перфорированным и с подпружиненной заслонкой.

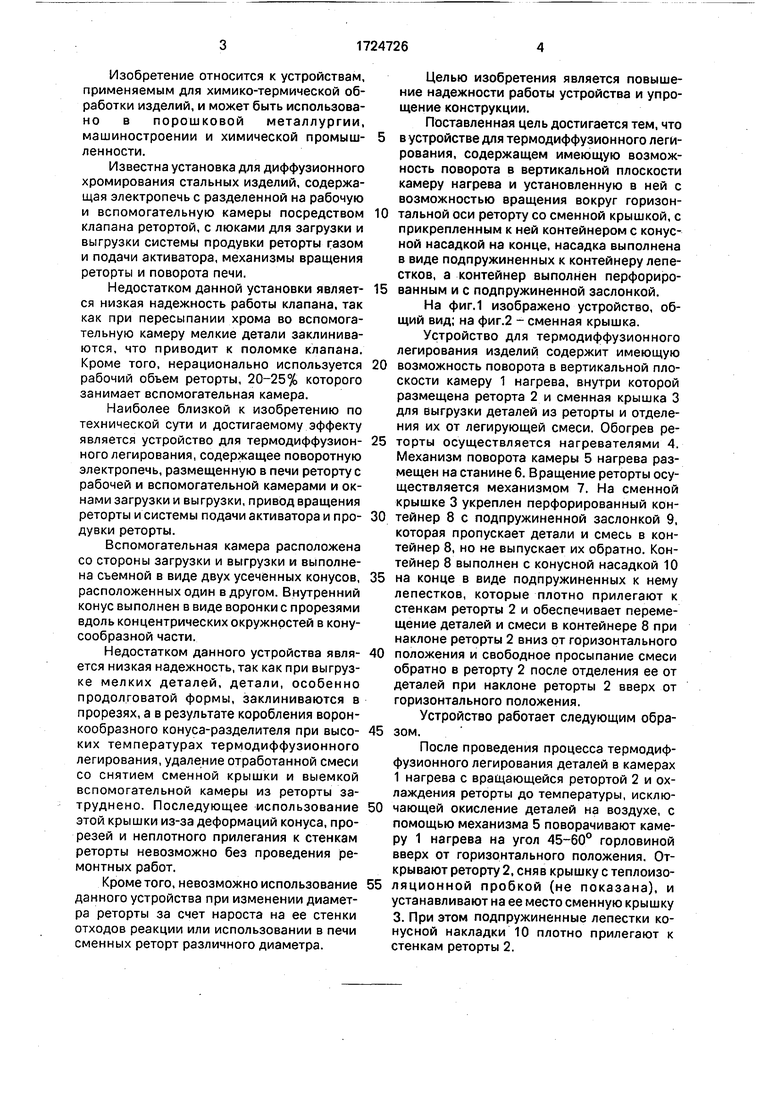

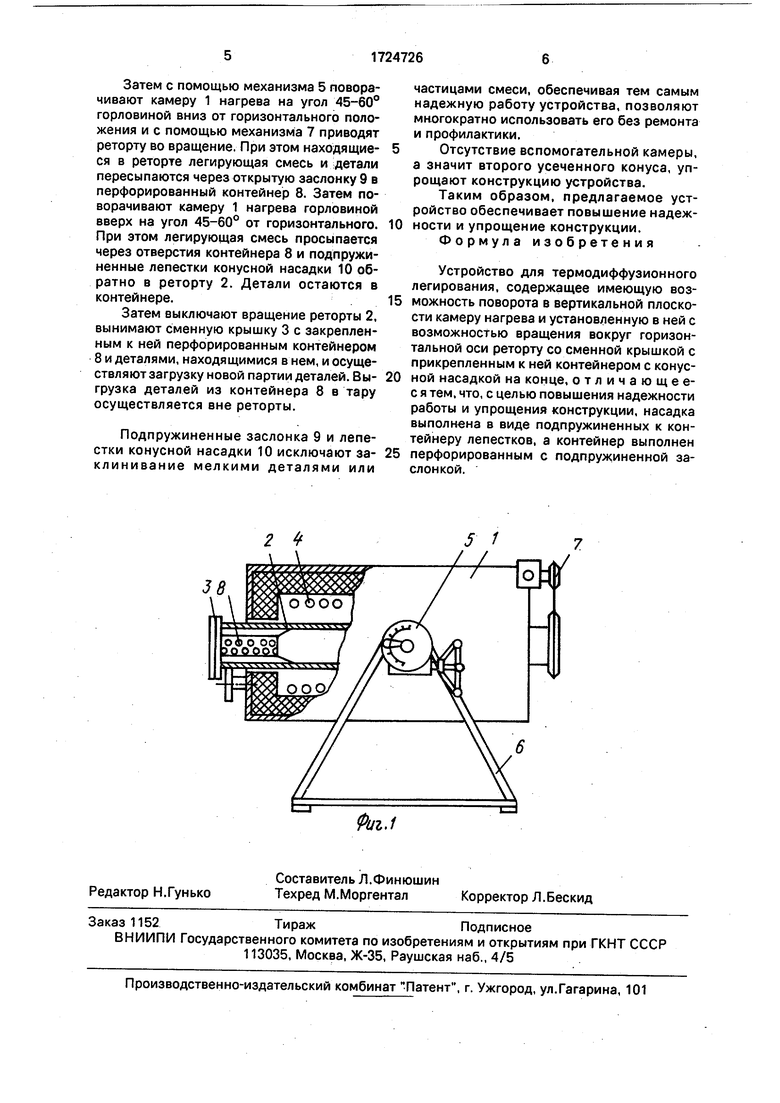

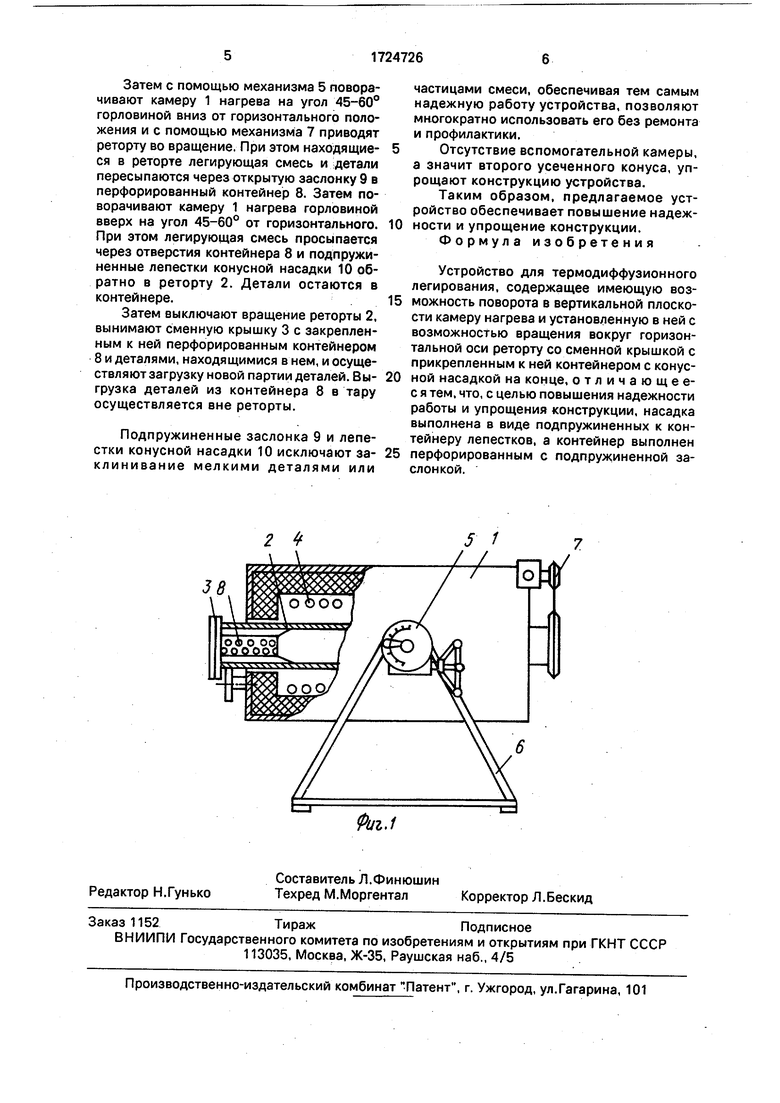

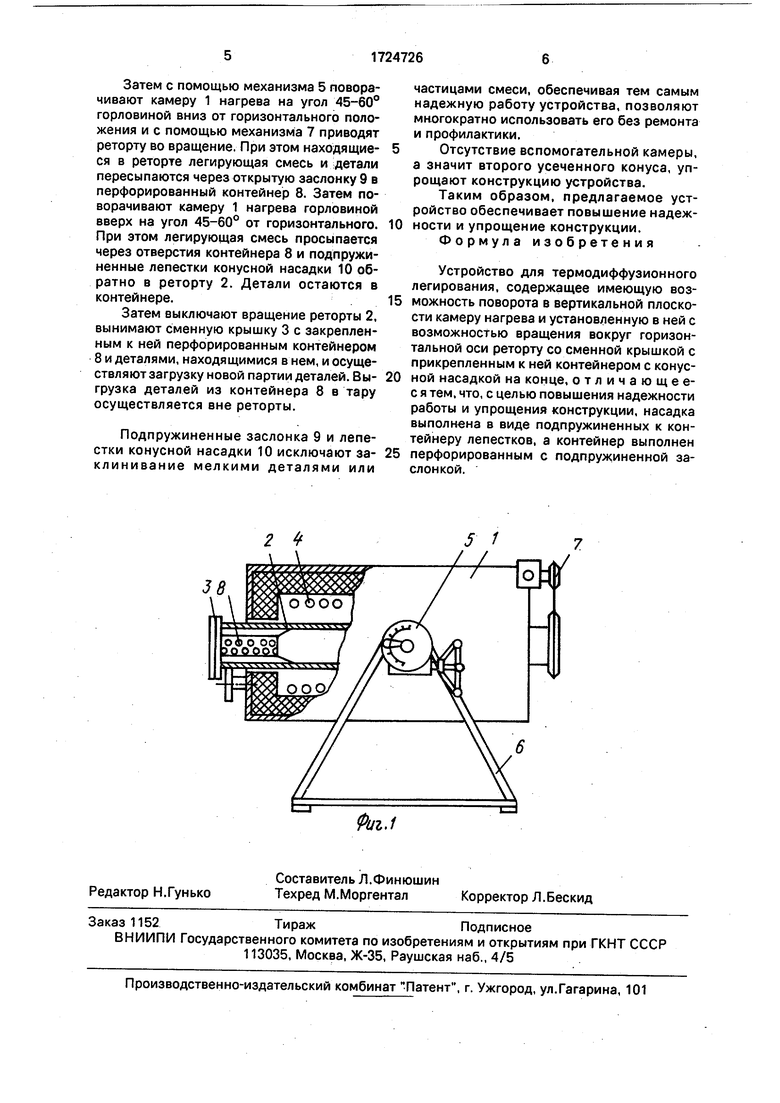

На фиг.1 изображено устройство, общий вид; на фиг.2 - сменная крышка.

Устройство для термодиффузионного легирования изделий содержит имеющую

возможность поворота в вертикальной плоскости камеру 1 нагрева, внутри которой размещена реторта 2 и сменная крышка 3 для выгрузки деталей из реторты и отделения их от легирующей смеси. Обогрев реторты осуществляется нагревателями 4. Механизм поворота камеры 5 нагрева размещен на станине 6. Вращение реторты осуществляется механизмом 7. На сменной крышке 3 укреплен перфорированный контейнер 8 с подпружиненной заслонкой 9, которая пропускает детали и смесь в контейнер 8, но не выпускает их обратно. Контейнер 8 выполнен с конусной насадкой 10

на конце в виде подпружиненных к нему лепестков, которые плотно прилегают к стенкам реторты 2 и обеспечивает перемещение деталей и смеси в контейнере 8 при наклоне реторты 2 вниз от горизонтального

положения и свободное просыпание смеси обратно в реторту 2 после отделения ее от деталей при наклоне реторты 2 вверх от горизонтального положения.

Устройство работает следующим образом.

После проведения процесса термодиффузионного легирования деталей в камерах 1 нагрева с вращающейся ретортой 2 и охлаждения реторты до температуры, исключающей окисление деталей на воздухе, с помощью механизма 5 поворачивают камеру 1 нагрева на угол 45-60° горловиной вверх от горизонтального положения. Открывают реторту 2, сняв крышку с теплоизоляционной пробкой (не показана), и устанавливают на ее место сменную крышку 3. При этом подпружиненные лепестки конусной накладки 10 плотно прилегают к стенкам реторты 2.

Затем с помощью механизма 5 поворачивают камеру 1 нагрева на угол 45-60° горловиной вниз от горизонтального положения и с помощью механизма 7 приводят реторту во вращение. При этом находящиеся в реторте легирующая смесь и детали пересыпаются через открытую заслонку 9 в перфорированный контейнер 8. Затем поворачивают камеру 1 нагрева горловиной вверх на угол 45-60° от горизонтального. При этом легирующая смесь просыпается через отверстия контейнера 8 и подпружиненные лепестки конусной насадки 10 обратно в реторту 2. Детали остаются в контейнере.

Затем выключают вращение реторты 2, вынимают сменную крышку 3 с закрепленным к ней перфорированным контейнером 8 и деталями, находящимися в нем, и осуществляют загрузку новой партии деталей. Выгрузка деталей из контейнера 8 в тару осуществляется вне реторты.

Подпружиненные заслонка 9 и лепестки конусной насадки 10 исключают заклинивание мелкими деталями или

частицами смеси, обеспечивая тем самым надежную работу устройства, позволяют многократно использовать его без ремонта и профилактики.

Отсутствие вспомогательной камеры, а значит второго усеченного конуса, упрощают конструкцию устройства.

Таким образом, предлагаемое устройство обеспечивает повышение надеж- ности и упрощение конструкции.

Формула изобретения

Устройство для термодиффузионного легирования, содержащее имеющую возможность поворота в вертикальной плоскости камеру нагрева и установленную в ней с возможностью вращения вокруг горизонтальной оси реторту со сменной крышкой с прикрепленным к ней контейнером с конусной насадкой на конце, отличающее- с я тем, что, с целью повышения надежности работы и упрощения конструкции, насадка выполнена в виде подпружиненных к контейнеру лепестков, а контейнер выполнен

перфорированным с подпружиненной заслонкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМОДИФФУЗИОННОГО ЛЕГИРОВАНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2031186C1 |

| Устройство для термодиффузионного легирования изделий | 1983 |

|

SU1154374A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОДИФФУЗИОННОГО ЛЕГИРОВАНИЯ ИЗДЕЛИЙ | 2008 |

|

RU2383656C1 |

| УСТАНОВКА ДЛЯ ТЕРМОДИФФУЗИОННОГО ЛЕГИРОВАНИЯ ИЗДЕЛИЙ | 1991 |

|

RU2068028C1 |

| ЛИНИЯ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЛЕГИРОВАНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2130508C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ ПУТЕМ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ | 1998 |

|

RU2139366C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2117717C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2533400C2 |

| УСТРОЙСТВО ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2002 |

|

RU2221897C1 |

| Печь для термообработки | 1977 |

|

SU870880A1 |

Использование: устройство для термодиффузионного легирования деталей. Сущность изобретения: устройство содержит камеру нагрева (КН), имеющую возможность вращения в вертикальной плоскости, и вращающуюся вокруг горизонтальной оси реторту (Р) со сменной крышкой, к которой прикреплен перфорированный контейнер (К) 8 с конусной насадкой 10 в виде подпружиненных лепестков и подпружиненной заслонкой (3) 9, прикрепленной к К 8. После проведения процесса легирования КН поворачивают на угол горловиной Р вниз, и последнюю вращают. Детали (Д) и легирующая смесь (Л С), давя на 3 9, открывают ее и пересыпаются в К 8. Д остаются в К 8, а ЛС через перфорацию и лепестки насадки просыпается в Р. К8сД выгружают. Данное выполнение К с подпружиненной 3 и подпружиненной насадкой в виде лепестков позволяет исключить заклинивание Д и частицами ЛС, обеспечивая надежную работу устройства. 2 ил. у Ё

| Установка для диффузионного хромирования стальных изделий | 1975 |

|

SU605858A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № | |||

| Устройство для термодиффузионного легирования изделий | 1983 |

|

SU1154374A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-07—Публикация

1990-01-08—Подача