1

Изобретение относится к области получения алюминия электролизом расплавленных сред и может быть использовано для усовершенствования обжига электролизеров после капитального ремонта.

Известен способ обжига электролизера для нолучения алюминия, включающий укладку на подину слоя твердого алюминия, последующую заливку жидкого алюминия и разогрев постоянным током 1.

Частичное охлаждение и усадка залитого в электролизер расплавленного алюминия приводит к неравномерному распределению тока в катоде и вызывает большой температурный перекос при разогреве н обжиге отдельных участков футеровки и далее-значительные перегревы отдельных участков, что снижает срок службы электролизера. Кроме того, неравномерное распределение температур в шахте электролизера (температура в торцах в три раза ниже температуры в середине) отрицательно сказывается на качестве обжига подины.

С целью повышения срока службы электролизера предложен способ, по которому в твердый алюминий вводят тугоплавкпе окислы из расчета уменьшения их содержания от центра нодины к периферии.

Тугоплавкие окислы, например глинозем, окись магния, вводят в расплавленный алюминий в количестве от веса металла, а на подину укладывают твердый алюмпннй с аналогичным содержанием окислов в нем.

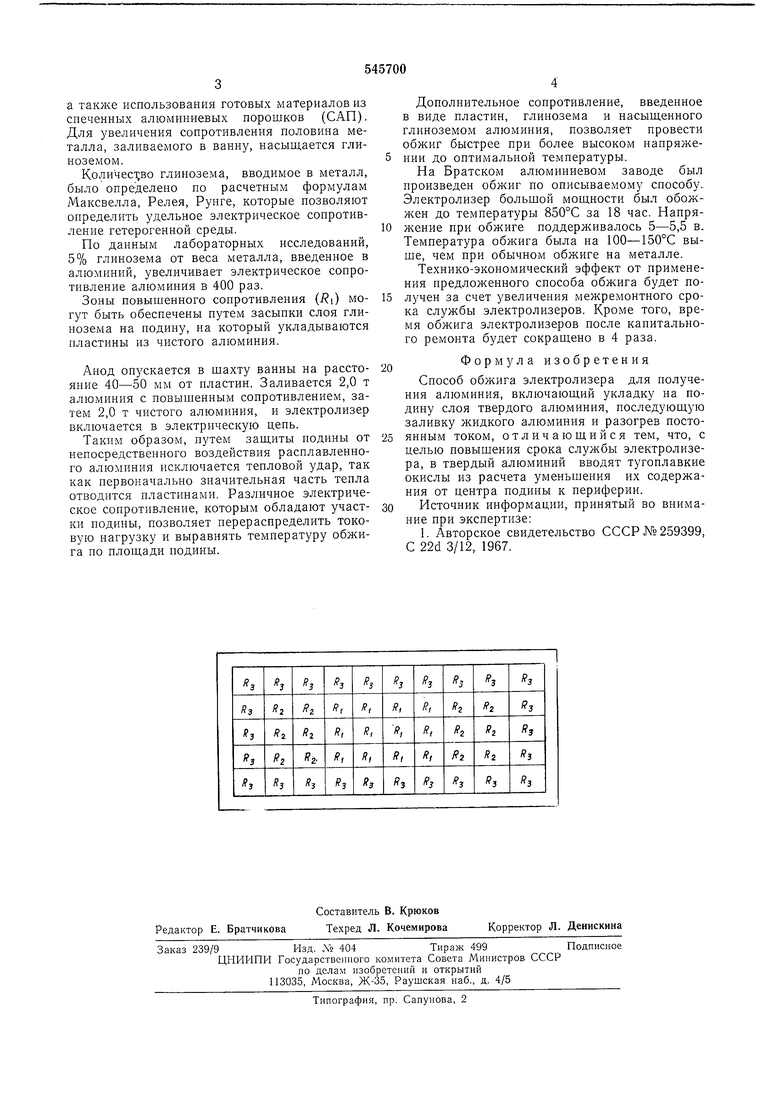

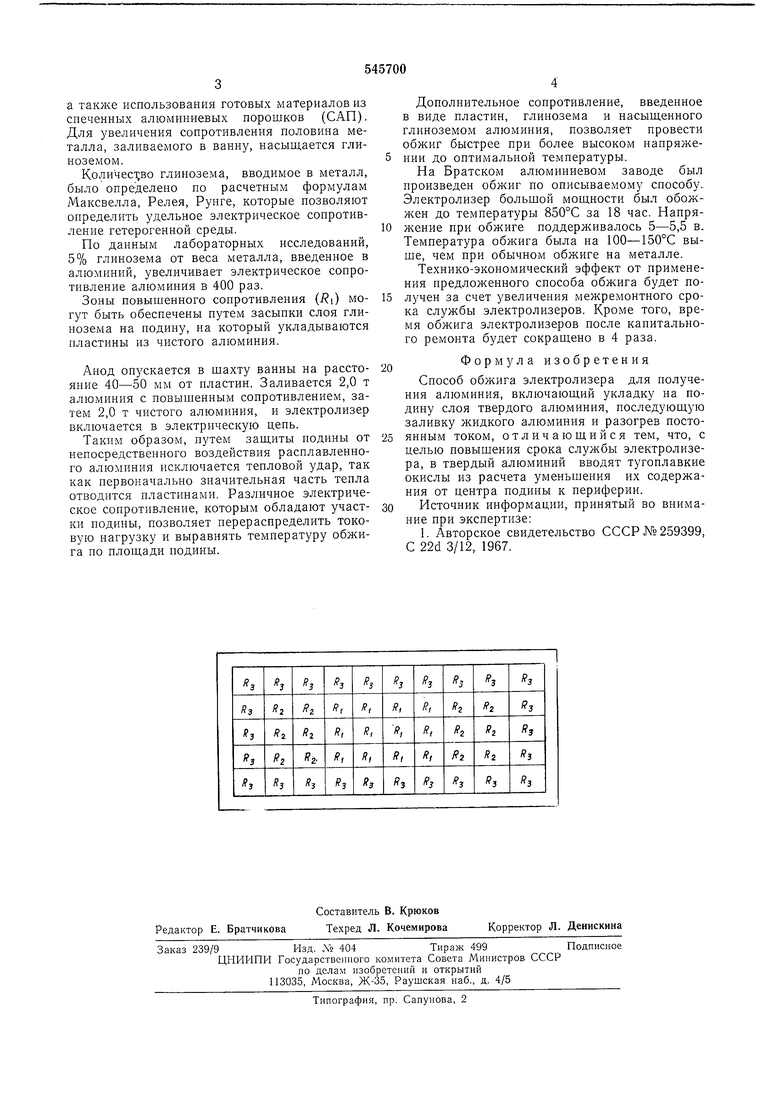

Для покрытия иодины пспольз}чотся пластины, листы и гранулированные и порошкообразные материалы. Таким образом, подпна электролизера закрывается пластинками, имеющими заданное сопротнвление, позволяюнд,ее равномерно обжигать всю площадь.

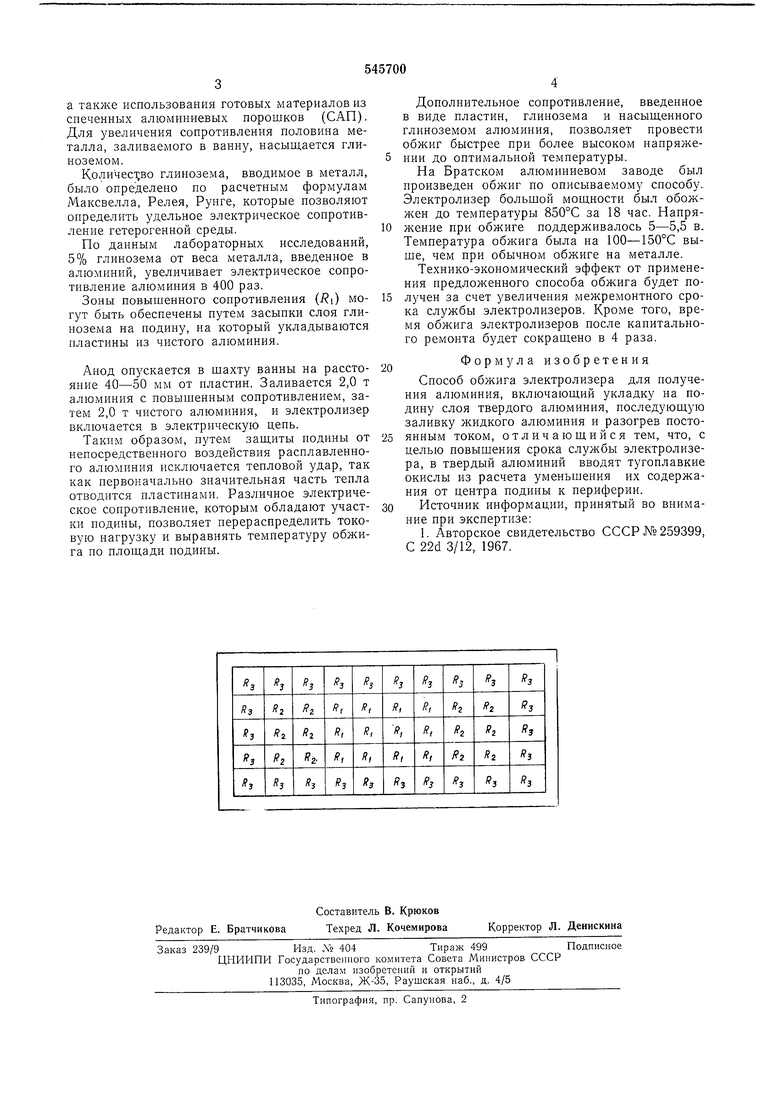

На чертеже показана подина электролизера (вид в плане), на которой уложены пластпны из алюмпнийсодержащего материала таким образом, что сопротивление участков подины уменьшается от центра к периферии, R

ЖгЖз.

Пример. При обжиге электролизера по предложенному способу использовались пластины, пмеющпе заданное электрическое сопротивление. Алюминиевые пластины были отлиты в формах размерами ЮОХЮО см. Во время отливки производилось послойное насыщенне алюминия окислами, что позволило изготовить нластины для участков подины с высоким удельным электрическим сопротивлением - . Для участков с сопротивлением R насыщение производилось в два-три слоя, для участков Ry насыщение производилось в один слой. Таким образом, разница получеиа за счет дозировки включений и количества слоев,

а также использования готовых материалов из спеченных алюминиевых порошков (САП). Для увеличения сопротивления половина металла, заливаемого в ванну, насыщается глиноземом.

Количест;во глинозема, вводимое в металл, было определено по расчетным формулам Максвелла, Релея, Рунге, которые позволяют определить удельное электрическое сопротивление гетерогенной среды.

По данным лабораторных исследований, 5% глинозема от веса металла, введенное в алюминий, увеличивает электрическое сопротивление алюминия в 400 раз.

Зоны повышенного сопротивления (Ri) могут быть обеспечены путем засыпки слоя глинозема на подину, на который укладываются пластины из чистого алюминия.

Анод опускается в шахту ванны на расстояние 40-50 мм от пластин. Заливается 2,0 т алюминия с повышенным сопротивлением, затем 2,0 т чистого алюминия, и электролизер включается в электрическую цепь.

Таким образом, путем зашиты подины от непосредственного воздействия расплавленного алюминия исключается тепловой удар, так как первоначально значительная часть тепла отводится пластинами. Различное электрическое сопротивление, которым обладают участки подины, позволяет перераспределить токовую нагрузку и выравнять температуру обжига по плош,ади подины.

Дополнительное сопротивление, введенное в виде пластин, глинозема и насыщенного глиноземом алюминия, позволяет провести обжиг быстрее при более высоком напряжении до оптимальной температуры.

На Братском алюминиевом заводе был произведен обжиг по описываемому способу.. Электролизер большой мощности был обожжен до температуры 850°С за 18 час. Напряжение при обжиге поддерживалось 5-5,5 в. Температура обжига была на 100-150°С выше, чем при обычном обжиге на металле.

Технико-экономический эффект от применения предложенного способа обжига будет получен за счет увеличения межремонтного срока службы электролизеров. Кроме того, время обжига электролизеров после капитального ремонта будет сокращено в 4 раза.

Формула изобретения

Способ обжига электролизера для получения алюминия, включающий укладку на подину слоя твердого алюминия, последующую заливку жидкого алюминия и разогрев постоянным током, отличающийся тем, что, с целью повышения срока службы электролизера, в твердый алюминий вводят тугоплавкие окислы из расчета уменьшения их содержания от центра подины к периферии.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР №259399, С 22d 3/12, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига алюминиевых электролизеров | 1990 |

|

SU1765261A1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ ОБЖИГА | 1994 |

|

RU2080416C1 |

| СПОСОБ ОБЖИГА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2092619C1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2255144C2 |

| Способ обжига электролизеров для получения алюминия | 1977 |

|

SU704308A1 |

| СПОСОБ ЗАЩИТЫ УГОЛЬНОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2164555C2 |

| СПОСОБ ОБЖИГА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ КАПИТАЛЬНОГО РЕМОНТА | 1996 |

|

RU2101393C1 |

| СПОСОБ РАЗОГРЕВА И ВВОДА В ЭКСПЛУАТАЦИЮ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2116382C1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ | 2015 |

|

RU2616752C1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ КАПИТАЛЬНОГО РЕМОНТА | 2001 |

|

RU2188256C1 |

Авторы

Даты

1977-02-05—Публикация

1975-05-11—Подача