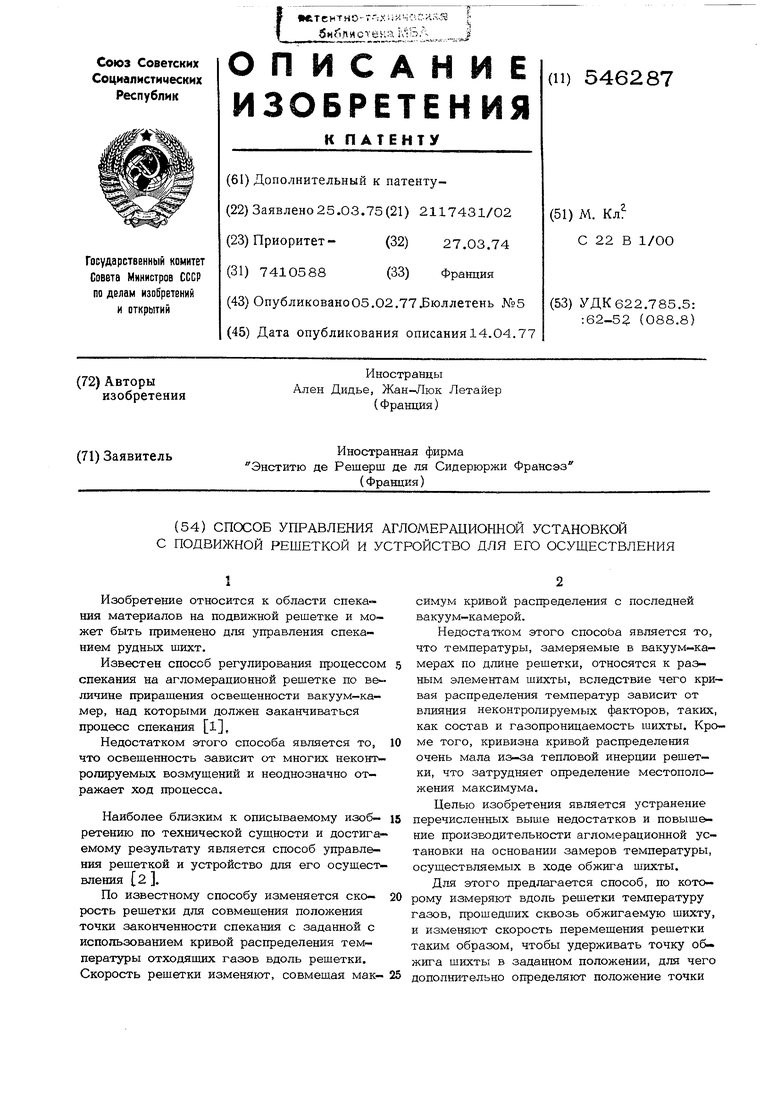

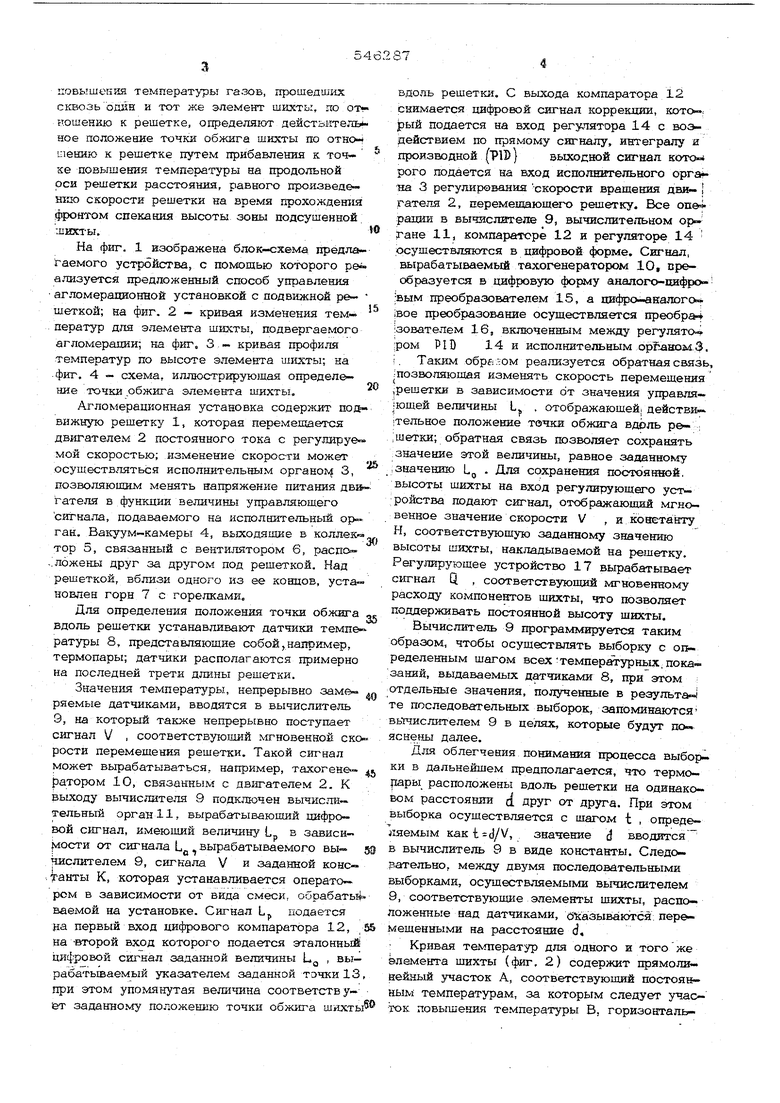

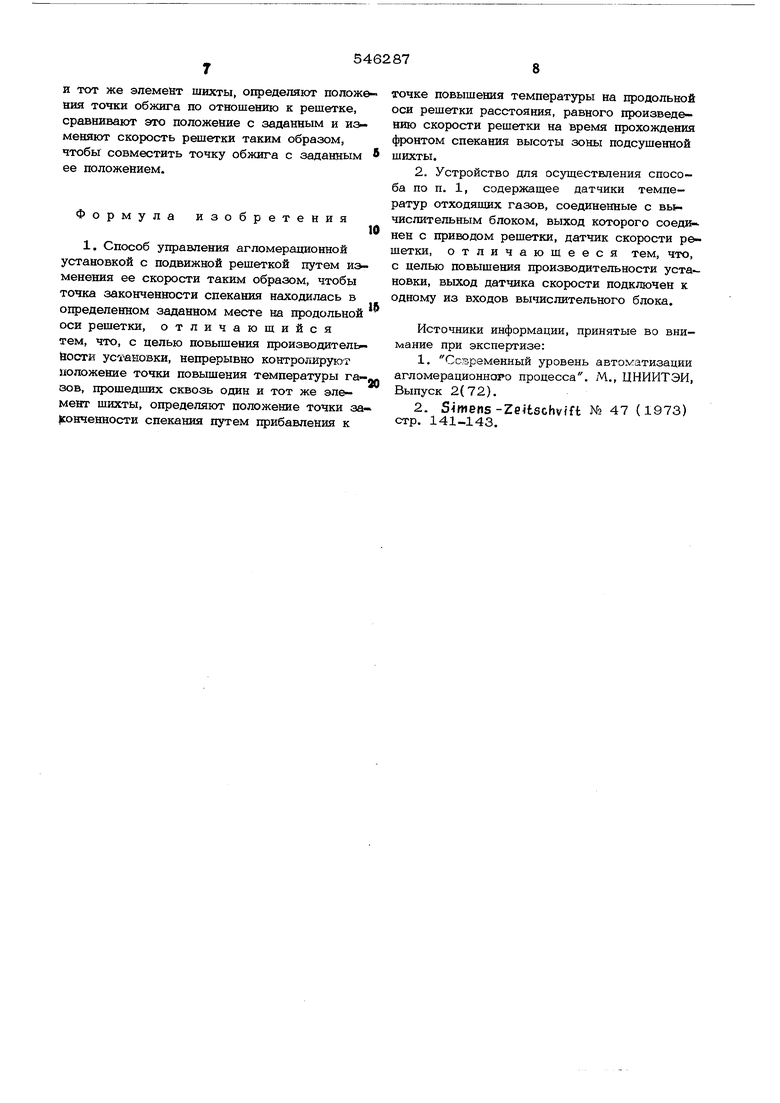

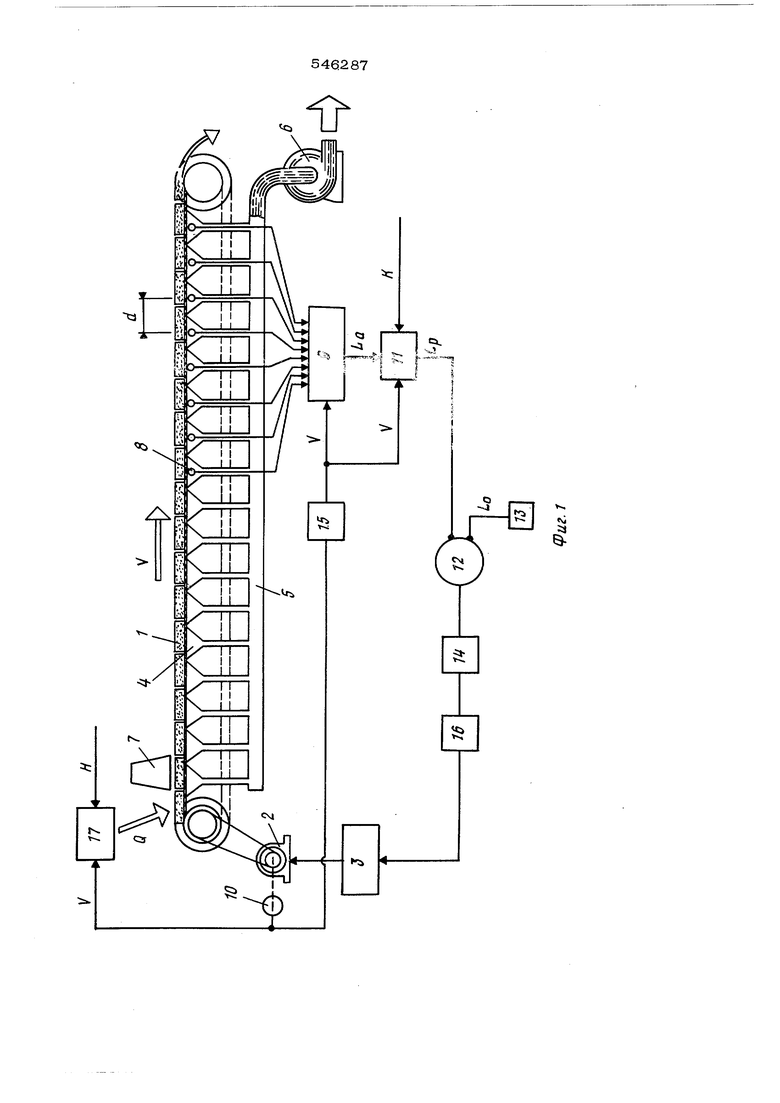

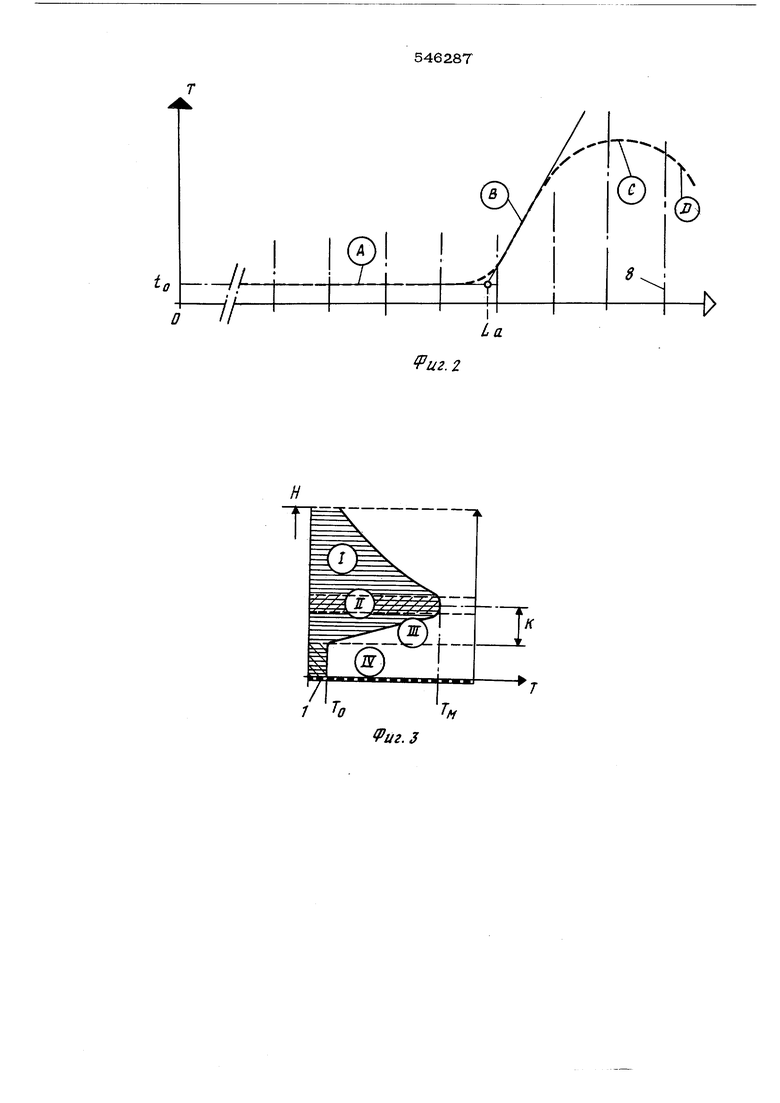

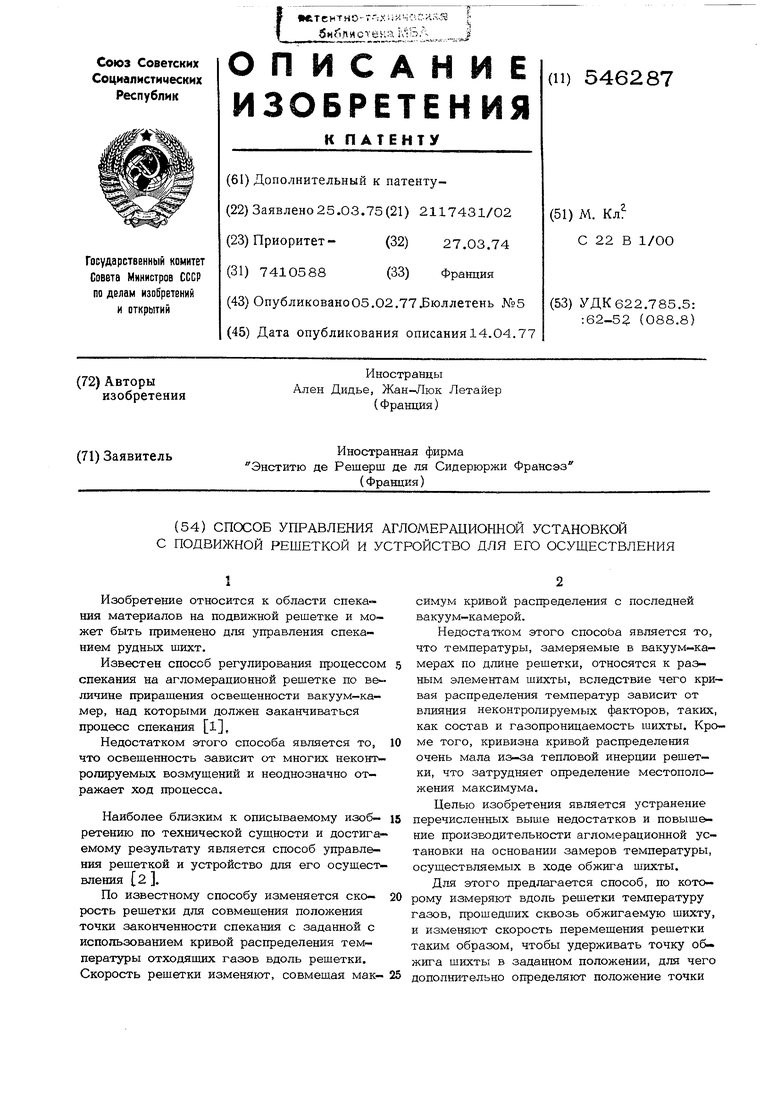

повышения температуры газов, прошедших сквозь один и тот же элемент шихть:, по от ношению к решетке, определяют яействктель ное положение точки обжига шихты по отно тению к решетке путем прибавления к. точке повышения температуры аа продольной оси решетки расстояния, равного произведе- шцо скорости решетки на время прохождеюгя .фронтом спекания высоты, зовы подсушенной. шихты. На фиг. 1 изображена блок-схема предлагаемого устройства, с помощью которого ре ализуется предшэженный способ управления агломерационной установкой с подвижной ре- шеткой; на фиг. 2 - кривая изменения тем ператур для элемента шихты, подвергаемого агломерадии; на фиг. 3. - кривая профиля температур по высоте элемента тихты; на -фиг, 4 - схема, иллюстрирующая определение точки рбжига элемента шихты. Агломерационная установка содерз шт подвижную решетку 1, которая перемещается двигателем 2 постоянного тока с регулируе мой скоростью; изменение скорости может осуществляться исполнительаым органом 3, позволяюшил-1 менять напряжение питания дв гателя в функции величины управляюшего сигнала, подаваемого на исполнительный ор ган. Вакуум-камеры 4, выходяшие в коллек тор 5, связанный с вентилятором 6, распо ..ложены друг за другом под решеткой. Над решеткой, вблизи одного из ее концов, установлен горн 7 с горелками. Для определения положения точки обжига вдоль решетки устанавливают датчики температуры 8, представляющие собой,например, термопары; датчики располагаются примерно на последней трети длины решетки. Значения температуры, непрерывно замеряемые датчиками, вводятся в вычислитель 9, на который также не11рерывно поступает сигнал V , соответствующий мгновенной ско рости перемещения решетки.. Такой сигнал может вырабатываться, например, тахогене™ ратором 10, связанным с двигателем 2. К выходу вычислителя 9 подключен вычисли, тельный орган 11, вырабатывающий вой сигнал, Кдмеюший величину Lp в зависиivIocти от сигнала L,, вырабатываемого вы™ числителем 9, сигнала V и заданной консЛанты К, которая устанавливается операто ром в зависимости от вида смеси, обрабаты ваемой на установке. Сигнал Lj, подается яа первый вход цифрового компаратора 12, на -второй вход которого подается эталонный цифровой сигнал заданной величины L , вьг- рабатываемый указателем заданной точки 13 при этом упомянутая величина соответствуёт заданному положению точки обжига шйхты вдоль решетки. С выхода компаратора 12 снимается цифровой сигнал коррекции, |рый подается на вход регулятора 14 с воздействием по прямому сигналу, интегралу и производной (PID ) выхосной сигнал которого подается на вход исполшггельного 3 регулирования -скорости вращения дви гателя 2, перемещающего решетку. Все опе радии в вычислителе 9, вычислите льном ор Гане 11, компараторе 12 и регуляторе 14 осуществляются в цифровой форме. Сигнал, вырабатываемый тахогенератором 10, преобразуется в цифровую форму аналого-цифро:вым преобразователем 15, а цифре-айалого iBoe преобразование осуществляется преобра4 зователем 16, включенным между регулято4 ;pONi РID 14 и исполнительным ор -аном,3. i. Таким обре .ЮМ реализуется обратная связь, позволяющая изменять скорость перемещения ,решетки в зависимости от значения управля- ющей величины L , отображающей; действи |тельное положение течки обжига вдоль ре- ; ;шетки; обратная связь позволяет сохранять значение этой величины, равное заданному 1 значению L . Для сохранения постоянной. высоты шихты на вход регулирующего устройства подают сигнал, отображающий мгно. венвое значение скорости V , и конета1ату Н, соответствующую заданному значению высоты шихты, накладываемой на ре1летку. Регулирующее устройство 17 вырабатывает сигнал Q , соответствующий мгновенному расходу компонентов шихты, что позволяет поддерживать постоянной высоту шихты. Вычислитель 9 программируется таким образом, чтобы осуществлять выборку с определенным шагом всех-температурных,пока заннй, выдаваемых датчиками 8, при этом отдельные значения, полученные в резупъта-1 те последовательных выборок, запоминаютсявычислителем 9 в целях, которые будут по™ яснены далее. Для облегчения понимания процесса выборки в дальнейшем предполагается, что термо- цары расположены вдоль решетки на одинаковом расстоянии ci друг от друга. При этом выборка осуществляется с шагом t , определяемым KaKt-(j/V, значение d вводится в вычислитель 9 в виде константы. Следоэательно, между двумя последовательными выборками, осуществляемыми вычислителем 9, соответствующие - элементы шихты, расположенные над датчиками, О1 азываются: перемещенными на расстояние d. Кривая температур для одного и того же Элемента шихты (фиг, 2) содержит прямолинейный участок А, соответствующий постоянным температурам, за которым следует уяас-ток повышения температуры В, горизонтальfetbifi участок С и участок падения температуры И. Это изменение температур можно ингтерпретировать в соответствии с действитель ным прютеканием процесса обжига рассматри ваемого элемента шихты. Прямолинейный участок А соответствует наличию на решетке первоначального влажного и сравнительно холодного слоя смеси, имеющего температу- РУ tg ; фактически этот слой присутствует ha большей части длины Ьломерационной решетки; по этой причине нет необходимости в установке датчиков по всей длине решетки Восходящий участок кривой соответствует в основном высыханию слоя, находящегося в контакте с решеткой, при этом температура быстро повышается до тех пор, пока фронт пламени не достигнет этого слоя, таким образом, происходит постепенный переход к участку С кривой, на которой необходимо бы ло бы выделять максимум, соответствующий приходу фронта пламени на решетку. Однако постепенность явления, а также эффекты тепловой инерционности приводят к тому, что выделение максимума становится практически невозможным, или положение максимума на соответствующем участке кривой Не може быть с достоверностью связано действительным положением точки обжига. Следователь но, можно считать, что участок С кривой );фактически представляет собой горизонтальный участок, который соответствует высокой Я приблизительно постоянной температуре, и в некоторой точке которого обязательно на{содится точка обжига шихты. Участок D кривой, соответствующий падающим температурам, отображает постепенное охлаждение слоя, находящегося в контакте с решеткой. Таким образом, по кривой температур нельзй Непосредственно определять положения ки обжига по отношению к решетке, На фиг. 3 представлена кривая профиля температур по высоте элемента шихты, котоь рьш может быть разделен на четыре расположенные друг над другом зоны I-IV, вер р5ш зона I соответствует готовому агломерату, зона II - фронту пламени, зона III Ьухому слою смеси и нижняя зона IV флажному слою смеси. Явления тепловой инерционности, о кото зых говорилось выше, исключаются. При этом Ьоложение фронта пламени четко характер№(зуется максимумом Т, кривой изменения температур по высоте рассматриваемого эле мента шихты. При этом по оси абсцисс от«южены замеренные температуры, а по оси 0рдинат- гочки измерения по высоте элемента шакты. Расстояние между верхней частью влажЬой зоны, прилегающей к сухой зоне, и фро1 ом пламени является постоянной величиной ля одной и той же смеси, обрабатываемой ра определенной установке, причем эта величина остается постоянной в широком диа пазоне изменений рабочих параметров. Однако эта константа принимает другое значение при изменении рабочих параметров установки, например режима просасывания воздуха сквозь шихту или при изменении вида обрабатываемой смеси. В каждом конкретном случае значение этой константы можно определить. Время, затрачиваемое фронтом пламени на достижение уровня, на котором в этот же момент находится поверхность раздела между влажной и сухой зонами, также является постоянным. На фиг. 4 представлена кривая температур в том виде, как она снимается для элемента шихты с помощью вычислителя 9 с нанесением на эту кривую соответствующих профилей температуры, которые можно снять по высоте элемента шихты. Если обозначить через L. расстояние между местом поверхностного воспламенения элемента шихты и местом, в котором сухая зона упомянутого элемента достигает рещет- КИ; а через 1, - расстояние между упомянутым местом воспламенения и местом, в котором находится точка обжига, то при скорости перемещения решетки V , можно записать: р а Действительно, начиная с момента, когда сухая зона достигает решетки, фронт пламени затрачивает на подход к решетке в мо мент tp постоянное время t И , вследствие чего расстояние Lp-Lg, проходимое за время элементом шихты, составляет X . Кроме того, кривая температур, замеряемых датчиками, позволяет однозначно определять точку, соответствующую повыщению температуры газов, просасываемых сквозь последовательные элементы шихты. Определение точки, соответствующей наЧалу повышения температуры газов, осуществляется вычислителем, исходя из последовательных групп значений температуры, получаемых при выборке. Вычислитель может программироваться таким образом, чтобы он находил координаты точки пересечения прямой, соответствующей средней температуре относительно холодных газов, с касательной к восходящей части кривой температур в точке ее перегиба. Таким образом, согласно предложенному способу определяют положение точки повыщ&ния температуры газов, прошедших через один и тот же элемент шихты, определяют полож ния точки обжига по отношению к решетке, сравнивают это положение с заданным и изменяют скорость решетки таким образом, чтобы совместить точку обжига с заданным ее положением. Формула изобретения 1, Способ управления агломерационной установкой с подвижной решеткой путем иэ менения ее скорости таким образом, чтобы точка законченности спекания находилась в определенном заданном месте на продольной оси решетки, отличающийся тем, что, с целью повышения производитель йости установки, непрерывно контролируют положение точки повышения температуры га зов, прошедших сквозь один и тот же элемент шихты, определяют положение точки за онченности спекания путем прибавления к точке повышения температуры на продольной оси решетки расстояния, равного произведению скорости решетки на время прохождения фронтом спекания высоты зоны подсушенной шихты. 2. Устройство для осуществления способа по п. 1, содержащее датчики температур отходящих газов, соединенные с вы-числительным блоком, выход которого соединен с приводом решетки, датчик скорости решетки, отличающееся тем, что, с целью повышения производительности уста новки, выход датчика скорости подключен к одному из входов вычислительного блока. Источники информации, принятые во внимание при экспертизе: 1. Современный уровень автоматизации агломерационного процесса. М., ЦНИИТЭИ, Выпуск 2(72). 2.Simens-ZeHschvfft № 47 (1973) стр. 141-143.

«v SS

Ы

-h

1t

0

8

VU2.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения места окончания спекания на агломашине | 1990 |

|

SU1773263A3 |

| Способ регулирования процесса спеканияАглОшиХТы | 1979 |

|

SU836165A1 |

| Способ определения длительности процесса агломерации | 1978 |

|

SU703592A1 |

| СПОСОБ АГЛОМЕРАЦИИ БОГОМОЛОВА, КОНВЕЙЕРНАЯ МАШИНА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2345151C2 |

| Способ контроля скорости спеканияжЕлЕзОРудНОй шиХТы B АглОМЕРАТ | 1978 |

|

SU830231A1 |

| СПОСОБЫ И УСТАНОВКИ БОГОМОЛОВА ДЛЯ АГЛОМЕРАЦИИ ШИХТЫ ПОД ДАВЛЕНИЕМ | 2006 |

|

RU2347825C2 |

| Способ определения завершенности процесса спекания агломерационной шихты | 1985 |

|

SU1321763A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СТАБИЛИЗАЦИИ ТОЛЩИНЫ СЛОЯ ШИХТЫ НА АГЛОМЕРАЦИОННОЙ МАШИНЕ | 1991 |

|

RU2026376C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПЕЧИ ДЛЯ ОБЖИГА АНОДОВ И ПЕЧЬ, АДАПТИРОВАННАЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2010 |

|

RU2527929C2 |

| Способ получения цементного клинкера | 1980 |

|

SU1049450A1 |

Авторы

Даты

1977-02-05—Публикация

1975-03-25—Подача